Изобретение относится к нефтегазовой, горнодобывающей, химической, строительной промышленности и может быть использовано для повышения коррозионной стойкости металлов, в частности трубопроводов, увеличения эксплуатационного и механического ресурса, улучшения эксплуатационных, механических и технологических характеристик, качества и долговечности любого горного и бурового оборудования (шарошечные долота, коронки, расширители, калибраторы, штанги и т.д.), а также любого металлообрабатывающего инструмента, сборочных единиц в виде винтовых двигателей, турбобуров, подшипниковых узлов и т.п.

Известен способ [1] магнитной обработки деталей, включающий предварительную поверхностную пластическую деформацию металлической дробью и последующее воздействие магнитным полем.

Недостатком этого способа является то, что он малопроизводителен и недостаточно эффективен при обработке сложных деталей и сборочных единиц типа подшипниковых узлов шарошечных долот, винтовых двигателей и т.п., имеющие внутренние полости.

Известен также способ [2] обработки изделий, включающий их охлаждение в жидком азоте с последующей обработкой магнитным периодическим полем.

Недостатком этого способа является его малая производительность и непригодность для обработки крупногабаритных и сложных деталей и сборочных единиц.

Наиболее близким техническим решением, выбранным в качестве прототипа [3] , является магнитно-импульсная обработка деталей и инструмента, при которой импульсное магнитное поле создается путем разряда конденсаторной батареи на индуктор с помещенным внутри его инструментом, а длительность импульса составляет 0,02 - 0,009 сек.

Недостатком этого способа является весьма малое время воздействия импульсного магнитного поля заданной напряженности на изделие, вследствие чего имеет место лишь поверхностное упрочнение (типа поверхностного наклепа дробью), не распространяющееся на всю толщину детали. Поэтому получаемая после такой обработки структура материала характеризуется недостаточной прочностью и ударной вязкостью, а остаточные напряжения не снижаются до уровня, обеспечивающего необходимую надежность и ресурс. Особенно это касается таких сборочных единиц и узлов, как шарошечные долота, винтовые двигатели, штанги, турбобуры и др. сложные и габаритные изделия.

Целью настоящего изобретения является повышение ресурса и надежности инструмента и деталей путем интенсификации магнитострикционных процессов в изделиях за счет предварительного перед магнитно-импульсной обработкой нанесения на наиболее нагруженные и напряженные наружные и внутренние поверхности графита (графитовой смазкой или графитовыми пластинами), последующей объемной МИО в полости соленоида и дополнительной локальной обработкой торцем соленоида с жестким и гибким магнитопроводом.

Предлагаемый способ магнитной обработки реализуется следующим образом.

Предварительно производят нанесение графита на рабочие, наиболее ответственные и нагруженные поверхности изделия. Нанесение графита осуществляют графитовыми пластинами или графитовой смазкой (например: лезвия гильотинных ножей, режущих инструментов, осей подшипниковых узлов, зубьев шестеренчатых передач и т.п.).

После этого деталь помещают в полость соленоида и проводят объемную обработку импульсным магнитным полем с заданными параметрами напряженности, частоты и длительности импульсов.

Так как в деталях сложной конфигурации, особенно в сборочных единицах, магнитное поле распространяется неравномерно, то и остаточные напряжения снимаются в разных местах не одинаково.

Поэтому после объемной МИО, детали вынимают из соленоида и подвергают локальной МИО торцем соленоида (другого) с использованием сердечников магнитопроводов как жестких, так и гибких.

Составляющими повышения эксплуатационной стойкости изделий является: повышенное после МИО содержание мартенсита, образующегося из нестабильного аустенита вследствие инициирования мартенситного превращения в результате увеличения амплитуды колебаний кристаллической решетки аустенита, которые стремятся превратить ее в решетку мартенсита.

Под действием магнитного поля аустенит делается полностью неустойчивым к самым незначительным воздействиям слабого магнитного поля с крутым передним фронтом.

Проведенные исследования показали, что эффективность МИО существенно повышается при нанесении графита на рабочие поверхности изделий. При этом повышается охлаждаемость в рабочей контактной зоне и снижается абразивный износ. Кроме того, изменяется и химический состав поверхностного слоя материала, повышается содержание химических элементов вольфрама, ванадия, молибдена, железа, углерода, а сама структура становится более мелкозернистой.

В результате существенно улучшаются физические, механические, технологические и эксплуатационные характеристики изделий.

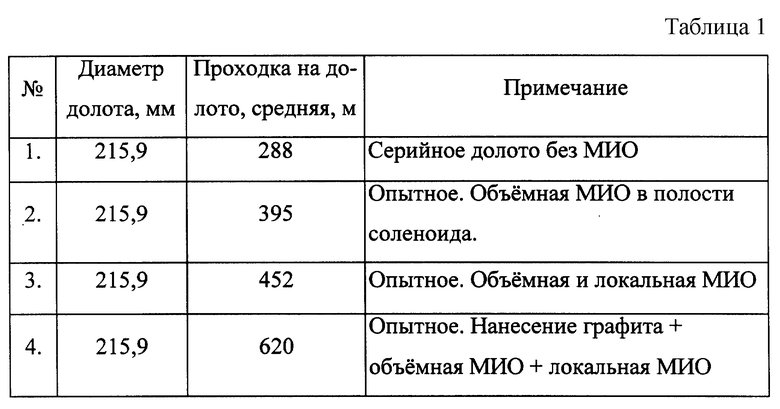

Эффективность предлагаемого способа подтверждается представленными в таблице экспериментальными данными, полученными при испытании шарошечных долот III 215,9 ТЗГН R15. Приводятся и средние значения по результатам испытаний 4 долот в каждой группе при одинаковых режимах бурения.

Таким образом, предлагаемый способ магнитной обработки позволяет значительно повысить прочность и долговечность инструмента и деталей машин за счет снижения остаточных и усталостных напряжений, улучшения физических, механических и технологических характеристик материалов.

Источники информации:

1. Патент РФ N 2082766, кл. C 21 D 1/04, 1997 г.

2. Патент РФ N 2068003, кл. C 21 D 1/04, 1997 г.

3. Патент РФ N 2009210. кл. C 21 D 1/04, 1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сложнопрофильных изделий | 1989 |

|

SU1697937A1 |

| Способ обработки стальных изделий | 1990 |

|

SU1728300A1 |

| Способ магнитной обработки детали | 1989 |

|

SU1786116A1 |

| Способ изотермической термомагнитной обработки постоянных магнитов | 1991 |

|

SU1792983A1 |

| Способ магнитной обработки зубчатых колес | 1990 |

|

SU1752783A1 |

| Устройство для магнитной обработки печатного шрифта | 1986 |

|

SU1456474A1 |

| Грузоподъемный электромагнит | 1989 |

|

SU1705221A1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПУТЕМ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244023C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2316602C1 |

Изобретение относится к нефтегазовой, горнодобывающей, химической, строительной отраслям промышленности и может быть использовано для повышения ресурса и эксплуатационных, механических и технологических характеристик, качества и долговечности горного и бурового инструмента, металлообрабатывающего инструмента, сборочных единиц в виде винтовых двигателей, турбобуров, подшипниковых узлов и т.п. Техническим результатом изобретения является повышение ресурса и надежности инструмента и деталей машин. Для достижения указанного технического результата предварительно перед магнитно-импульсной обработкой наносят графит на рабочие поверхности изделия, затем проводят объемную магнитно-импульсную обработку и по ее завершении локальную обработку торцом соленоида с жестким или гибким магнитопроводом. 1 табл.

Способ магнитной обработки инструмента, деталей машин и сборочных единиц, включающий воздействие импульсным магнитным полем с заданными параметрами напряженности, формы и длительности импульса, отличающийся тем, что предварительно осуществляют нанесение графита на рабочие поверхности изделия, затем проводят объемную магнитно-импульсную обработку и по ее завершении локальную обработку торцом соленоида с жестким или гибким магнитопроводом.

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1992 |

|

RU2009210C1 |

| 0 |

|

SU190391A1 | |

| Способ обработки инструмента | 1987 |

|

SU1475938A1 |

| БЕРНШТЕЙН М.П | |||

| Термомагнитная обработка стали | |||

| - М.: Металлургия, 1968, с.9, 10, 42-45, 65-69 | |||

| СПОСОБ ОБРАБОТКИ ДРОБИ | 1997 |

|

RU2117054C1 |

| US 3963533, 15.06.1976 | |||

| Способ обработки деталей из электропроводного материала | 1981 |

|

SU1116074A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1997 |

|

RU2122036C1 |

| US 4313771, 02.02.1982. | |||

Авторы

Даты

2000-07-20—Публикация

1999-07-05—Подача