Изобретение относится к области электроэнергетики и может быть использовано в химических источниках токов с металлогазовыми элементами, например никель-водородной аккумуляторной батарее.

Обычно аккумуляторная батарея с металлогазовыми элементами, например никель-водородными, представляет собой цилиндрический с двумя полусферическими днищами корпус для удержания газообразного водорода, в котором размещаются электрически параллельно и (или) последовательно соединенные электрохимические элементы. Электрохимические элементы, в свою очередь, состоят из отрицательного водородного электрода, положительного окисно-никелевого электрода и электролитсодержащего сепаратора, заполненного электролитом. Одной из важных проблем эксплуатации таких аккумуляторных батарей является выделение газообразного кислорода при заряде, которое может привести к возникновению взрывоопасной концентрации кислорода в водороде и, в конечном итоге, к выходу аккумуляторной батареи из строя. С другой стороны, выделяющийся кислород, занимая поровое пространство электродов, вытесняет электролит за пределы электрохимических элементов. В результате между электрически последовательно соединенными электрохимическими элементами возникают электролитные пленки, что приводит к возникновению токов утечки и миграции электролита от элемента к элементу и, следовательно, к снижению мощности аккумуляторной батареи. Также за счет выхода кислорода из электрохимических элементов в общую газовую полость и последующего его взаимодействия с водородом с образованием воды происходит перераспределение электролита между электрически последовательно соединенными элементами. Этот процесс приводит к тому, что одни электрохимические элементы начинают работать с недостатком электролита, а другие с избытком, что, в свою очередь, приводит к неидентичности электрических характеристик этих элементов и снижению мощности аккумуляторной батареи.

Известно несколько способов решения вышеуказанных проблем. Так в /1, 2, 3 и 4/ для исключения миграции электролита и образования электролитных пленок каждый электрохимический элемент заключен в отдельный изолированный корпус, а для предотвращения выхода кислорода в /2, 3/ из такого корпуса в общую газовую полость через вентиляционное отверстие оно располагается встык к отрицательному электроду. Однако наличие дополнительных индивидуальных корпусов электрохимических элементов приводит к увеличению массы и габаритов аккумуляторной батареи, а также вызывает необходимость изготовления достаточно сложного профиля электродов для осуществления электрической коммутации /1, 4/, сложную собственно электрическую коммутацию /2, 3/, конструкция которой ограничивает число электрически параллельно соединенных положительных электродов в одном электрохимическом элементе, а следовательно, и электрическую емкость аккумуляторной батареи.

Другим способом решения проблем, связанных с выделением кислорода, является никель-водородный аккумулятор /5/, в котором рекомбинационный цикл выделяющегося кислорода организован следующим образом. Между положительным и отрицательным электродами последовательно чередующихся электрохимических элементов устанавливается дополнительный газопроницаемый сепаратор (например, пористый полипропилен), через который кислород, выделяющийся на положительном электроде, проходит на отрицательный электрод следующего за ним электрохимического элемента и там взаимодействует с образующимся водородом. Конструкция аккумулятора с таким образом организованным рекомбинационным циклом позволяет достаточно хорошо утилизировать выделяющийся кислород, однако наличие дополнительного сепаратора приводит к увеличению габаритных размеров электрохимического пакета, а следовательно, к уменьшению удельной мощности аккумуляторной батареи.

Известна металловодородная батарея /6/, в которой для исключения образования электролитных пленок электрически последовательно соединенные аккумуляторы разделяются пластмассовыми непористыми модульными сепараторами, имеющими внутренний диаметр меньше внутренних диаметров электродов и электролитных сепараторов, и внутренняя окружность модульных сепараторов уплотняется шайбами специально подобранной толщины, размещенными на центральном стержне. Таким образом предотвращается электролитное соединение электрически последовательно соединенных аккумуляторов в области центрального стержня. Также в этой батарее для устранения короткого замыкания разнополюсных электродов электролитсодержащие сепараторы толщиной 0,125-0,500 мм (асбест, титанат калия) имеют наружный диаметр больше диаметра электродов. А как известно, сепараторы из асбеста или титаната калия при заполнении их раствором едкого калия в свободном состоянии увеличивают свои геометрические размеры в значительной степени (более чем в 5 раз), при этом уменьшается их механическая прочность. Отсюда следует, что материал электролитсодержащего сепаратора в области выступающего наружного диаметра, увеличивая свой размер, во-первых, перекрывает наружный диаметр водородного электрода и тем самым ограничивает доступ к нему водорода при разряде батареи и, во-вторых, при разрушении выступающей части электролитсодержащего сепаратора его частицы под действием реверсивного потока водорода (при заряде-разряде) мигрируют на внешний диаметр модульных сепараторов, образуя электролитные пленки. С другой стороны, данная конструкция батареи не решает вопрос рекомбинации кислорода, выделяющегося при заряде на положительных электродах. Кислород выходит в общую газовую полость через пористую структуру положительных электродов, что приводит, как указывалось выше, к перераспределению электролита и, в крайнем случае, образованию взрывоопасной концентрации.

Известен литиевый химический источник тока /7/, в котором подложки электродов по периметру окантованы диэлектрическим материалом, лепестки-токовыводы выступают из окантовки и сварены между собой в соответствии с полярностью. Хотя в описании изобретения не указана цель такой окантовки, но, исходя из конструкции, можно предположить, что таким образом исключается замыкание разнополюсных электродов, поскольку лепестки-токовыводы загибаются у основания перпендикулярно плоскости электрода.

Обычно /3, 4, 8/ отрицательный электрод металлогазового аккумулятора, например никель-водородного, представляет собой никелевую сетку с нанесенным с одной стороны катализатором, а с другой - фторопластом. При использовании такого отрицательного электрода с его тыльной стороны устанавливается газодиффузионный слой, который позволяет равномерно распределить водород по всей поверхности электрода. Наличие дополнительного газодиффузионного слоя в виде дополнительной сетки вызывает определенные сложности при сборке электрохимического пакета. Наиболее близким к заявляемому техническому решению является электрод /9/, в котором газодиффузионный слой и слой, содержащий катализатор, выполнены на сетках в виде одной детали, а между этими слоями располагается слой пористого пластика, проницаемого для газа и непроницаемого для электролита. Наличие слоя пористого пластика вызвано необходимостью работы данного электрода в свободном объеме электролита в полупогруженном состоянии. В аккумуляторе со связанным в электролитосодержащем сепараторе электролитом наличие слоя пористого пластика необязательно и приведет к увеличению габаритных размеров электрохимического пакета и усложнению технологии изготовления отрицательного электрода.

Для достижения необходимой плотной сборки электрохимического пакета его комплектующие с обоих концов стягиваются фланцами при помощи наворачивающейся на центральный стержень гайки. Так, в /5/ электрохимический пакет стягивается давлением 0.7 кГс/см2 при диаметре фланцев до 90 мм. При таких характеристиках фланцы с прямоугольным сечением обеспечивают достаточно плотную сборку электрохимического пакета, равномерную по всей площади. Однако увеличение давления сжатия на порядок и увеличение диаметра электрохимического пакета в 2-3 раза при обеспечении равномерного давления сжатия по всей площади привели бы к увеличению толщины, а следовательно, к увеличению массы фланцев в 5-15 раз. Также для обеспечения давления сжатия в 0.07-0.22 кГс/см2 электрохимического пакета диаметром ~90 мм в /8/ применен составной фланец из двух пластин, сваренных между собой. Одна из пластин имеет пазы и впадины, которые играют роль ребер жесткости. Такой фланец будет деформироваться под давлением 8-15 кГс/см2 и диаметре пакета до 200 мм. При этом давление сжатия периферийной части электрохимического пакета будет меньше давления сжатия области, прилегающей к центральному стержню.

Таким образом, задачей заявляемого технического решения является создание аккумуляторной батареи с металлогазовыми элементами, например никель-водородной аккумуляторной батареи в едином герметичном корпусе с электрически последовательно соединенными электрохимическими элементами для достижения необходимого напряжения. Площадью электродов и количеством единичных аккумуляторов, электрически параллельно соединенных в электрохимических элементах, достигается требуемая электрическая емкость аккумуляторной батареи. Единичный аккумулятор состоит из положительного электрода, двух прилегающих к нему электролитсодержащих сепараторов и двух отрицательных электродов. В заявляемом изобретении предлагается электрически последовательно соединенные электрохимические элементы разделять жесткими полимерными кольцеобразными, не проницаемыми для электролита дисками, имеющими наружный диаметр больше наружного диаметра электродов. Разница в диаметрах позволяет после сборки электрохимических элементов в пакет получить выступ, который препятствует миграции электролита и образованию электролитных пленок между электрохимическими элементами. Такие же жесткие полимерные диски устанавливаются между пакетом электрохимических элементов и фланцами для их электрической изоляции, а следовательно, для изоляции пакета электрохимических элементов от корпуса аккумуляторной батареи.

Чтобы исключить выход выделяющегося при заряде кислорода в общую газовую полость предлагается электроды по внутренним и наружным окружностям спрессовывать жестким полимерным материалом, а электролитсодержащие сепараторы соединять с жесткими полимерными кольцами. Плотная сборка электрохимического пакета с находящимся на уплотняемых поверхностях жидким герметиком при давлении сжатия 250-400 кГс/см2, относящимся к площади уплотняемой поверхности, позволяет направить поток выделяющегося на положительном электроде кислорода через электролитсодержащие сепараторы к отрицательным электродам, где он взаимодействует с образующимся водородом. Тем самым также решается проблема перераспределения электролита между электрически последовательно соединенными электрохимическими элементами, поскольку кислород рекомбинирует в том же элементе, в котором образовался. Для обеспечения равномерного давления сжатия 250-400 кГс/см2 по площади уплотняемой поверхности, как по внутренней, так и по наружной окружностям, предлагается фланцы, стягивающие электрохимический пакет, выполнять в форме полого усеченного конуса с центральной втулкой. Специально подобранные отношения площадей сечений конической поверхности и центральной втулки обеспечивают равномерную деформацию днища фланца при силовом воздействии на его верхнее основание и, тем самым, равномерно распределяют давление по всей площади электрохимического пакета.

Для электрического соединения электродов они изготавливаются с одним или несколькими токовыводами, выступающими за наружный диаметр полимерного материала. Так, для положительного электрода сетка, например никелевая, вырезается с одним или несколькими лепестками, которые после соединения ее с пористыми слоями и опрессовки наружной окружности полимерным материалом образуют токовыводы. Для изготовления отрицательного электрода предлагается использовать две, например, никелевые сетки, одна из которых вырезается с одним или несколькими лепестками и покрывается фторопластом. Вторая сетка отрицательного электрода содержит активный в реакции электроокисления-восстановления водорода катализатор. Две сетки соединяются в одну деталь методом, например, прессования и после опрессовки полимерным материалом наружной окружности лепестки первой сетки образуют токовыводы. Для выхода водорода из отрицательного электрода в общую газовую полость при заряде и возврата его при разряде предлагается внешнюю опрессовку отрицательного электрода проводить с разрывами и также предлагается места наружной опрессовки проводить в местах расположения токовыводов и (или) размещать их равномерно по диаметру. Совмещение внешней опрессовки с токовыводами позволяет предотвратить миграцию электролита через токовыводы и металлические пластины, используемые для электрического соединения электродов.

Для электрически параллельного соединения единичных аккумуляторов в электрохимическом элементе в заявляемом техническом решении электроды располагаются таким образом, чтобы токовыводы однополюсных электродов находились друг напротив друга, а токовыводы отрицательных и положительных электродов были смещены относительно друг друга. Такая сборка единичных аккумуляторов в электрохимические элементы позволяет, присоединяя металлические пластины к токовыводам, электрически соединить однополюсные электроды между собой и тем самым получить необходимую электрическую емкость. Для последовательного электрического соединения электрохимических элементов токовыводы положительных электродов одного электрохимического элемента располагаются напротив токовыводов отрицательных электродов следующего за предыдущим электрохимического элемента и путем продолжения присоединения металлических пластин электрически соединяются положительные и отрицательные электроды располагающихся друг за другом электрохимических элементов. Такая сборка электрохимических элементов в пакет позволяет получить необходимое выходное напряжение аккумуляторной батареи.

Описание иллюстрационного материала:

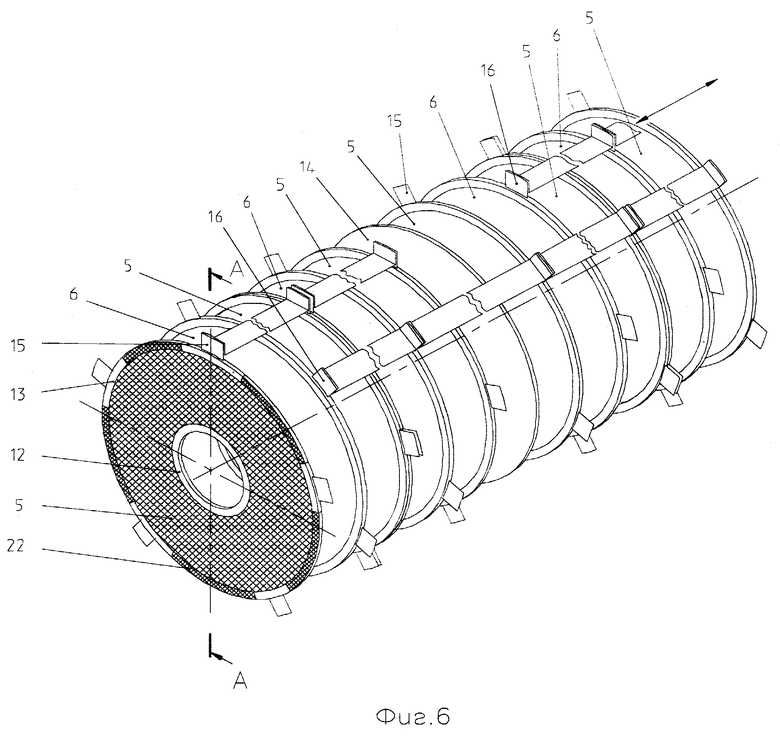

фигура 1 - поперечный разрез аккумуляторной батареи с корпусом, например, сферической формы;

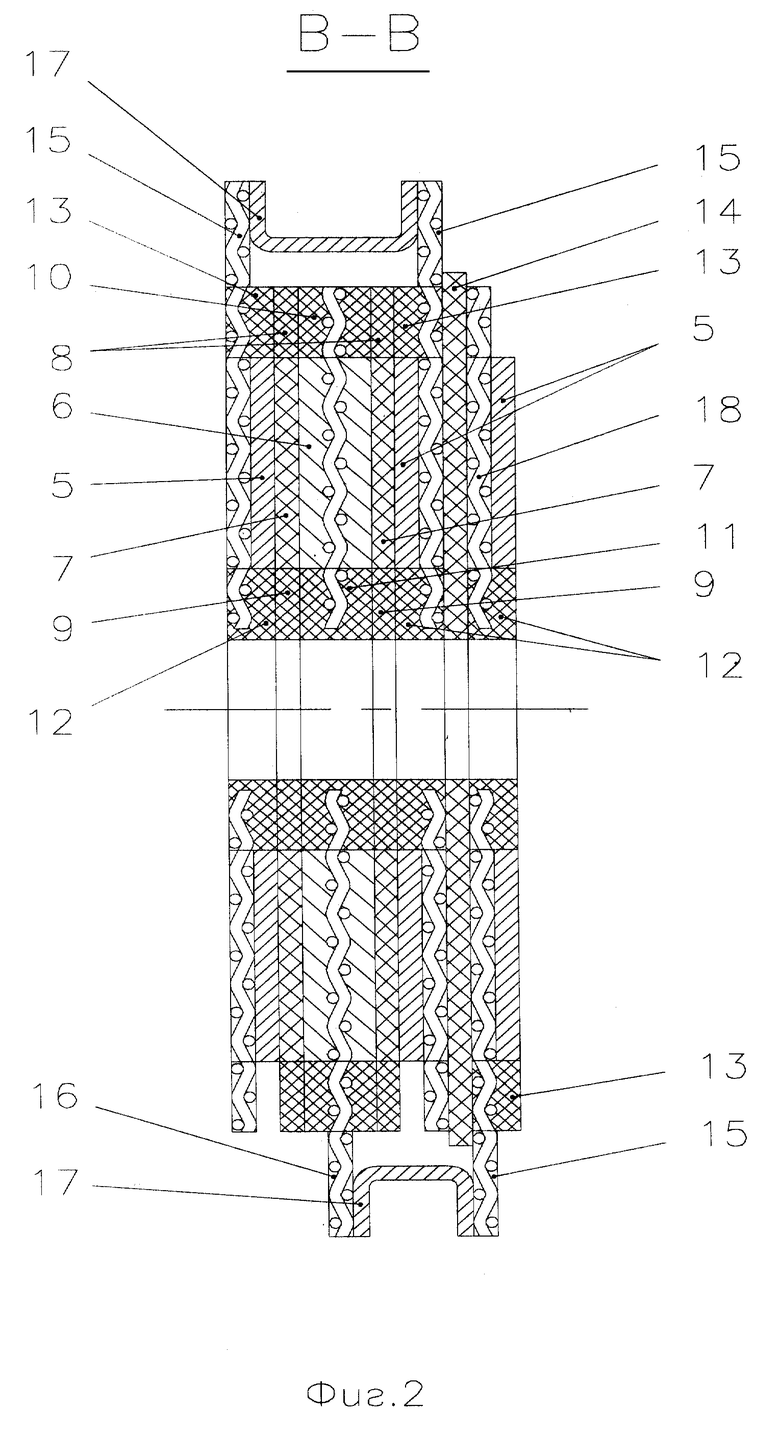

фигура 2 - фрагмент поперечного разреза электрохимического пакета, выполненного по линиям В-В фигуры 3;

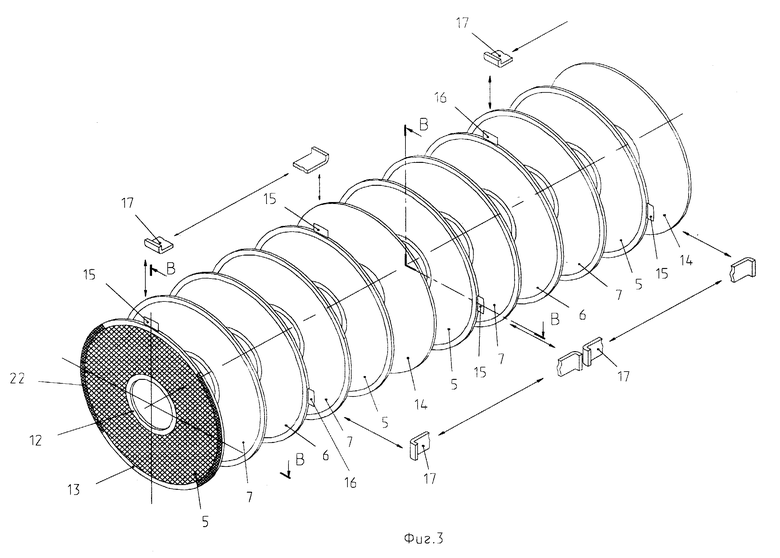

фигура 3 - фрагмент электрохимического пакета: два электрически последовательно соединенных электрохимических элемента с одним токовыводом на электроде и с, например, одним единичным аккумулятором в электрохимическом элементе, разрывы на отрицательных электродах показаны только на крайнем электроде;

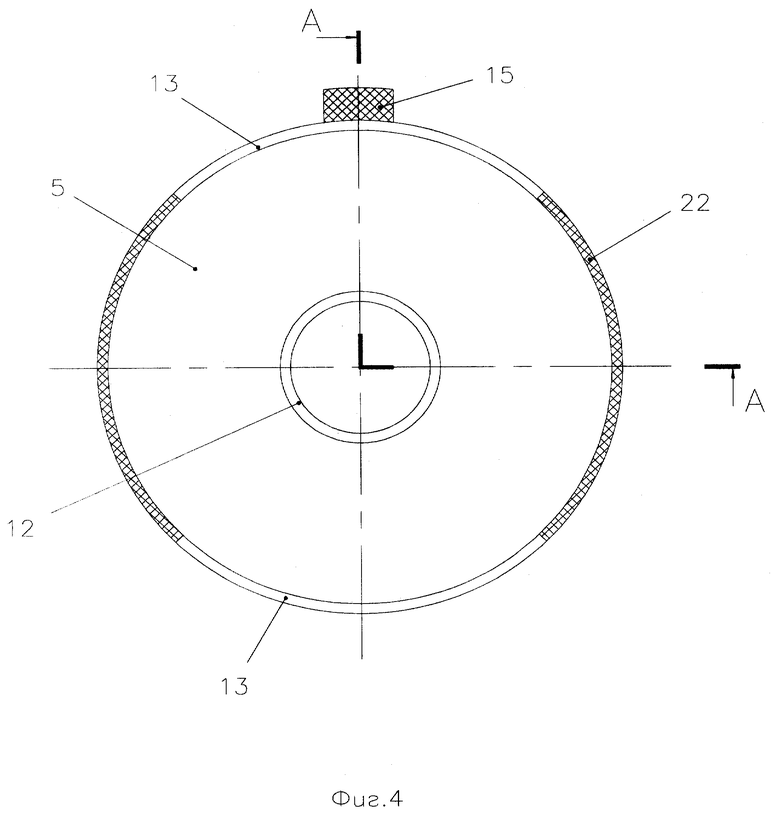

фигура 4 - отрицательный электрод со стороны прилегающего электролитсодержащего сепаратора с, например, одним токовыводом, вид Б фигуры 5;

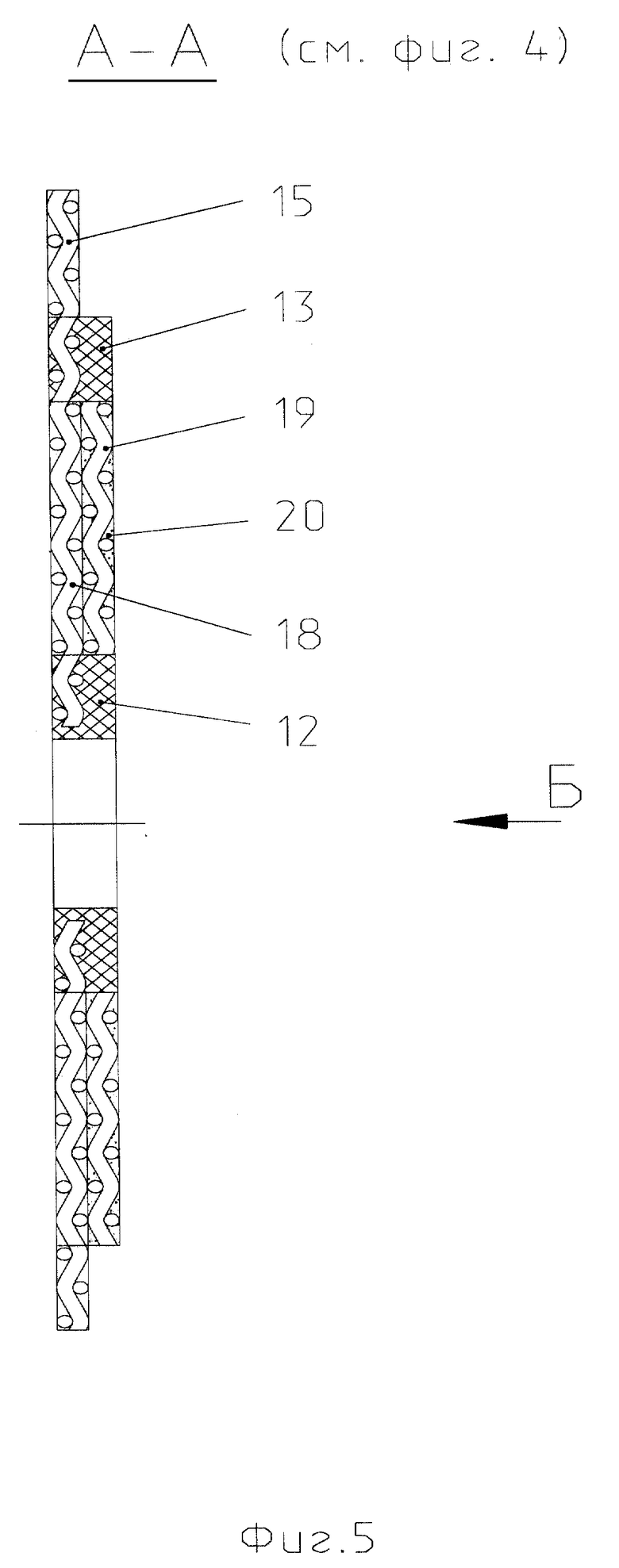

фигура 5 - поперечный разрез отрицательного электрода, выполненный по линии А-А фигуры 4 и по линии А-А фигуры 6;

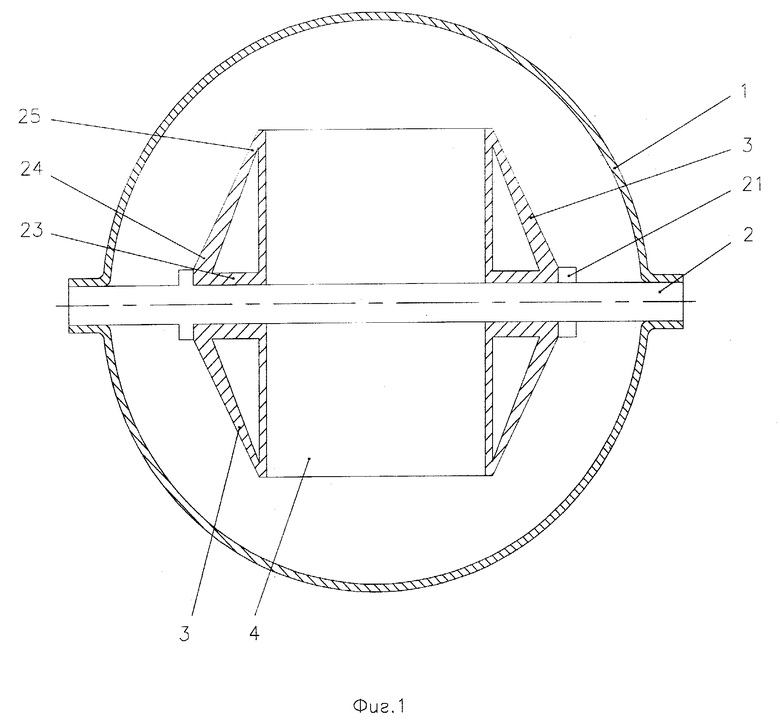

фигура 6 - фрагмент электрохимического пакета: два электрически последовательно соединенных электрохимических элемента, например, с пятью токовыводами на электроде и, например, с двумя электрически параллельно соединенными единичными аккумуляторами в электрохимическом элементе (электролитсодержащие сепараторы не показаны, разрывы на отрицательных электродах показаны только на крайнем электроде, металлические пластины, используемые для электрического соединения электродов, показаны только на двух рядом располагающихся токовыводах).

В заявляемом техническом решении аккумуляторная батарея состоит (фиг. 1) из, например, сферического корпуса 1 с центральным стержнем 2, на котором при помощи фланцев 3 и наворачивающейся гайки 21 закреплен электрохимический пакет 4. Для электрической изоляции электрохимических элементов друг от друга и электрохимического пакета от фланцев, а следовательно, от корпуса между ними располагаются жесткие полимерные кольцеобразные диски 14 (фиг.2), например, из полисульфона, непроницаемые для электролита, которые имеют наружный диаметр на 0.5-10.0 мм больше наружного диаметра электродов. Эта разность в диаметрах позволяет после сборки электрохимического пакета получить выступ, который предотвращает образование электролитных пленок и миграцию электролита по электрохимическому пакету. С целью исключения выдавливания электролита из электрохимических элементов и организации направленного потока кислорода через электролитсодержащий сепаратор 7 (фиг.2) от положительного электрода 6 к отрицательным электродам 5, электроды по внутренней (положительный поз. 11, отрицательный поз. 12) и по наружной (положительный поз. 10, отрицательный поз. 13) окружностям опрессованы жестким полимерным материалом, а электролитсодержащий сепаратор по внутренней 9 и наружной 8 окружностям соединен с жесткими полимерными кольцами. В качестве полимерного материала может быть использован, например, полисульфон. Благодаря опрессовке электродов и полимерным кольцам электролитсодержащих сепараторов выделяющийся при заряде на положительном электроде кислород не выходит в общую газовую полость, а мигрирует через поры электролитсодержащих сепараторов к отрицательным электродам и там взаимодействует с водородом с образованием воды. Тем самым исключается возможность образования взрывоопасной концентрации кислорода в водороде в общей газовой полости и не происходит перераспределения электролита между единичными аккумуляторами, поскольку выделение кислорода и его рекомбинация происходит в одном и том же единичном аккумуляторе.

Для того, чтобы герметично соединить части поверхности электродов, спрессованных полимерным материалом, и полимерных колец электролитсодержащих сепараторов, а также колец 14, на поверхности наносится жидкий герметик (например, сополимер). При этом, чтобы исключить выход кислорода и электролита из электрохимического пакета, давление, приходящееся на опрессованную поверхность, должно составлять 250-400 кГс/см2, что соответствует давлению 8.07-15.0 кГс/см2, отнесенному к площади поперечного сечения электрохимического пакета. Поэтому, чтобы давление 250-400 кГс/см2 было распределено равномерно, электрохимический пакет стягивается фланцами 3, имеющими определенную геометрию. Так, с целью снижения массы фланцев они выполнены пустотелыми и имеют форму усеченного конуса с центральной втулкой. Образующая конической поверхности выполнена с переменной толщиной так, чтобы площадь сечения в области 24 (фиг. 1) превышала площадь сечения в области 25 в 1.5-2.5 раза, а площадь сечения в области 23 была меньше площади сечения в области 24 в 5-7 раз. Таким образом специально подобранное отношение площадей сечения в областях 23, 24 и 25 фланца 3 приводит к его равномерной деформации и, следовательно, обеспечивает равномерную передачу давления от днища фланца при силовом воздействии на его верхнее основание гайкой 21 при отношении наружного диаметра к внутреннему, равном 3.8 и при наружном диаметре до 200 мм.

Для электрического соединения электродов они имеют один или несколько токовыводов, выступающих за их наружный диаметр. Количество токовыводов определяется диаметром электродов и максимальным током, проходящим через токовывод. С этой целью положительный электрод 6 (фиг.2) выполнен в виде двух пористых слоев, прилегающих к центральной никелевой сетке, которая вырезается с одним (фиг.3) или несколькими (фиг.6) лепестками, образующими после опрессовки полимерным материалом токовыводы 16. Отрицательный электрод 5 (фиг.4, 5) состоит из двух сеток, одна из которых 18 вырезается с одним (фиг.3) или несколькими (фиг.6) лепестками, образующими после опрессовки полимерным материалом токовыводы 15. Эта же сетка покрывается фторопластом с целью образования гидрофобных каналов для распределения водорода по всей поверхности отрицательного электрода и выполняет одновременно роль газодиффузионного слоя. На вторую сетку 19 (фиг.5) отрицательного электрода 5 с одной стороны наносится катализатор 20, а другой стороной сетка 19 соединяется с сеткой 18 методом, например, прессования. Отрицательный электрод и газодиффузионный слой, выполненные в виде одной детали, значительно упрощают технологию сборки пакета электрохимических элементов. С целью выхода образующегося при заряде водорода из гидрофобных каналов сетки 18 в общую газовую полость и возврата его при разряде внешняя окружность отрицательного электрода 5 опрессовывается полимерным материалом 13 с разрывами 22 (фиг.3, 4, 6). Поэтому для исключения миграции электролита через токовыводы 15 и пластины 17 опрессовка полимерным материалом по наружной окружности 13 отрицательного электрода 5 проводится в местах расположения токовыводов 15 (фиг.6) или равномерно распределена по наружной окружности (фиг.3, 4).

Для получения необходимого выходного напряжения аккумуляторной батареи электрохимические элементы при помощи пластин 17 электрически соединяются последовательно, а для получения необходимой электрической емкости аккумуляторной батареи электрохимические элементы состоят из одного (фиг.3) или нескольких (фиг. 6) электрически параллельно соединенных при помощи пластин 17 единичных аккумуляторов. Пластины 17 к токовыводам 15 отрицательных электродов и токовыводам 16 положительных электродов присоединяются при помощи, например, сварки. Для осуществления электрически последовательного соединения электрохимический пакет собирается таким образом (фиг.3, 6), чтобы токовыводы 16 положительных электродов 6 и токовыводы 15 отрицательных электродов 5 электрически последовательно соединенных электрохимических элементов располагались напротив друг друга, а токовыводы 16 положительных электродов 6 и токовыводы 15 отрицательных электродов 5 единичных аккумуляторов электрохимического элемента были смещены относительно друг друга. При нескольких электрически параллельно соединенных единичных аккумуляторах в электрохимическом элементе токовыводы однополюсных электродов располагаются напротив друг друга (фиг. 6). Таким образом через токовыводы электродов, выступающих за наружный диаметр полимерного материала, путем присоединения к ним металлических пластин 17 набирается необходимая электрическая емкость и напряжение аккумуляторной батареи в едином корпусе.

Сопоставление отличительных признаков заявляемого технического решения с известными техническими решениями показывает, что имеющееся формальное совпадение такого признака, как опрессовка электродов по наружной окружности, в случае одного из прототипов /7/ обусловлено другим функциональным назначением, и применяется в литиевых химических источниках тока с электрически параллельным соединением электродов, не требующим их разделения по электролиту. Следовательно, заявленное техническое решение по опрессовке наружной окружности электродов не следует явным образом из известного решения и соответствует критерию "изобретательский уровень".

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Конструкторские решения, защищаемые настоящим заявляемым изобретением, позволяют изготовить аккумуляторную батарею, например, никель-водородную мощностью до 2000 ВА при выходном напряжении до 100 В в едином корпусе сферической формы. Замена корпуса сферической формы на цилиндрический с двумя полусферическими днищами позволяет увеличить энергоемкость НВАБ до 4000-6000 ВА. При этом решаются проблемы, связанные с выделением кислорода, значительно снижаются токи утечки через электролитные пленки и упрощается сборка пакета электрохимических элементов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Патент N5071652, США, МКИ 5 H 01 M 12/8. Заявл. 11.12.90. Globe-Union Inc., Milwaukee, Wis.

2. Патент N5168017, США, МКИ 5 H 01 M 12/8. Заявл. 28.10.91. Globe-Union Inc., Milwaukee, Wis.

3. Патент N5173376, США, МКИ 5 H 01 M 12/8. Заявл. 28.10.91. Globe-Union Inc., Milwaukee, Wis.

4. Патент N4957830, США, МКИ 5 H 01 M 12/8. Заявл. 07.04.89. Globe-Union Inc., Milwaukee, Wis.

5. Патент N4820597, США, МКИ 4 H 01 M 10/34. Заявл. 11.12.87. Hughes Aircraft Company, Los Angeles, Calif.

6. Патент N4115630, США, МКИ 2 H 01 M 12/06. Заявл. 17.03.77. Communications Satellite Corporation, Washington, D.C.

7. Патент N2076401, РФ, МКИ 6 H 01 M 2/20, 6/14. 3аявл.27.04.95.

8. Патент N0340963A2, Европейский патент, МКИ 4 H 01 M 10/34, H 01 M 2/02. Заявл. 02.05.88. Gates Energy Products, Inc.

9. Патент N0030954B1, Европейский патент, МКИ 3 H 01 M 12/08. Заявл. 25.06.79.

Изобретение относится к области электрорадиотехники и может быть использовано при производстве аккумуляторных батарей на основе металлогазовых аккумуляторов. Техническим результатом изобретения является создание аккумуляторной батареи с повышенной мощностью. Согласно изобретению аккумуляторная батарея с герметичным сферическим цилиндрическим корпусом содержит электрохимический пакет элементов. Электрохимический пакет крепится на центральный стержень и стягивается двумя фланцами при помощи наворачивающейся гайки. Конструкция фланцев со специально подобранным сечением позволяет создать одинаковое давление сжатия 250-400 кГ/см2 по внутренней и наружной окружностям электрохимического пакета. Опрессовка по внутренним и наружным окружностям электродов жестких полимерных колец на электролитсодержащих сепараторах с находящимся на уплотняемых поверхностях герметиком позволяет предотвратить выход кислорода в общую газовую полость и исключает выдавливание электролита из электрохимического пакета. Установка между электрически последовательно соединенными электрохимическими элементами жестких полимерных колец, имеющих внешний диметр, больший наружного диаметра электродов, препятствует миграции электролита по электрохимическому пакету. Опрессовка отрицательных электродов по наружному диаметру с разрывами позволяет водороду поступать при разряде из общей газовой полости к катализаторсодержащему слою и наоборот при заряде. Совмещение мест опрессовки отрицательных электродов с местами токовыводов исключает миграцию электролита по токовыводам и металлическим пластинам. Объединение катализаторсодержащего и газодиффузионного слоев отрицательного электрода в одну деталь упрощает сборку электрохимического пакета. 5 з.п.ф-лы, 6 ил.

| US 4115630 А, 19.09.1978 | |||

| ЛИТИЕВЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1995 |

|

RU2076401C1 |

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ - ВОДОРОДНЫЙ АККУМУЛЯТОР | 1985 |

|

RU2044372C1 |

| US 4820597 А, 11.04.1989. | |||

Авторы

Даты

2000-07-20—Публикация

1998-07-15—Подача