Изобретение откосится к черной металлургии, в частности к рельсовой стали, и предназначено для использования преимущественно в сталеплавильном производстве при выплавке стали для железнодорожных рельсов.

Известна выбранная в качестве прототипа рельсовая сталь [патент N 2100471, C 22 C 38/14, заяв. 96112056/02 от 14.06.96, опубл. 27.12.97, бюл. N 36], содержащая, мас.%:

Углерод - 0,65-0,85

Марганец - 0,6-1,2

Кремний - 0,25-0,45

Алюминий - 0,005-0,012

Кальций - 0,002-0,02

Азот - 0,006-0,015

Ванадий - 0,01-0,07

Титан - 0,003-0,010

Стронций - 0,002-0,03

Железо - Остальное

Существенным недостатком данного прототипа является то, что титан, входящий в состав стали, образует в металле вредные, недопустимые по ГОСТ 24182-80 строчечные неметаллические включения титана значительной длины, которые, являясь центрами зарождения трещин, приводят к снижению эксплуатационных свойств рельсовой стали (падению механических свойств, ударной вязкости и износостойкости) и преждевременному выходу железнодорожных рельсов из эксплуатации.

Известна также рельсовая сталь [авт. св. N 1242539, C 22 C 38/14, заяв. 3871784/22-02 от 07.01.85, опубл. 07.07.86, бюл. N 25], содержащая, мас.%:

Углерод - 0,51-0,82

Кремний - 0,18-0,80

Марганец - 0,5-1,3

Ванадий - 0,01-0,05

Азот - 0,003-0,008

Титан - 0,005-0,06

Медь - 0,05-0,40

Бор - 0,0005-0,003

Железо - Остальное

При этом содержание бора составляет 0,003-0,012 от содержания меди. Однако в состав данной стали также введен титан, образующий строчечные включения и снижающий эксплуатационные показатели рельсовой стали. Сталь не содержит алюминия, который наряду с ванадием образует соединения нитридов, способствующих: измельчению зерна и значительному повышению ударной вязкости. Кроме того, содержание азота в заявленных пределах не обеспечивает получение требуемого количества нитридов ванадия, в связи с чем в сталь введен бор, измельчающий зерно. Однако при получении содержания бора ближе к верхнему заявленному пределу наблюдается рост зерна и связанное с этим снижение мехсвойств и ударной вязкости стали. В составе стали нет "сильных" раскислителей, снижение содержания кислорода осуществляется посредством повышенного содержания кремния, образующего хрупкие включения силикатов значительной "недопустимой" по ГОСТ 24182-80 длины, резко снижающих мехсвойства и износостойкость стали.

Желаемым техническим результатом изобретения является повышение механических свойств и ударной вязкости рельсовой стали. Для достижения этого рельсовая сталь, содержащая углерод, марганец, кремний, алюминий, кальций, азот, ванадий, стронций и железо, дополнительно содержит медь, барий и цирконий при следующем соотношении компонентов, мас.%:

Углерод - 0,65-0,85

Марганец - 0,6-1,2

Кремний - 0,25-0,45

Алюминий - 0,005-0,012

Кальций - 0,002-0,020

Азот - 0,006-0,015

Ванадий - 0,01-0,07

Стронций - 0,002-0,030

Медь - 0,05-0,80

Барий - 0,001-0,030

Цирконий - 0,005-0,020

Железо - Остальное

Медь, присаживаемая в заявленных пределах, способствует увеличению значений относительного удлинения и сужения. При превышении верхнего заявленного предела наблюдается понижение данных показателей, кроме того, значительно увеличивается стоимость стали.

Барий, цирконий в заявленных пределах совместно с кальцием и стронцием способствуют получению стали с благоприятными мелкими глобулярными включениями, равномерно распределенными по объему стали, что в свою очередь повышает механические свойства и ударную вязкость стали. Кроме того, данные раскислители обеспечивают, вследствие значительного снижения содержания кислорода в стали, гарантированное образование нитридов ванадия и алюминия, измельчающих зерно стали и повышающих мехсвойства и ударную вязкость. Превышение содержания в стали бария более 0,030%, циркония более 0,020%, стронция более 0,030%, кальция более 0,020% приводит к получению грубых неметаллических краевых загрязнений в головке и подошве рельса.

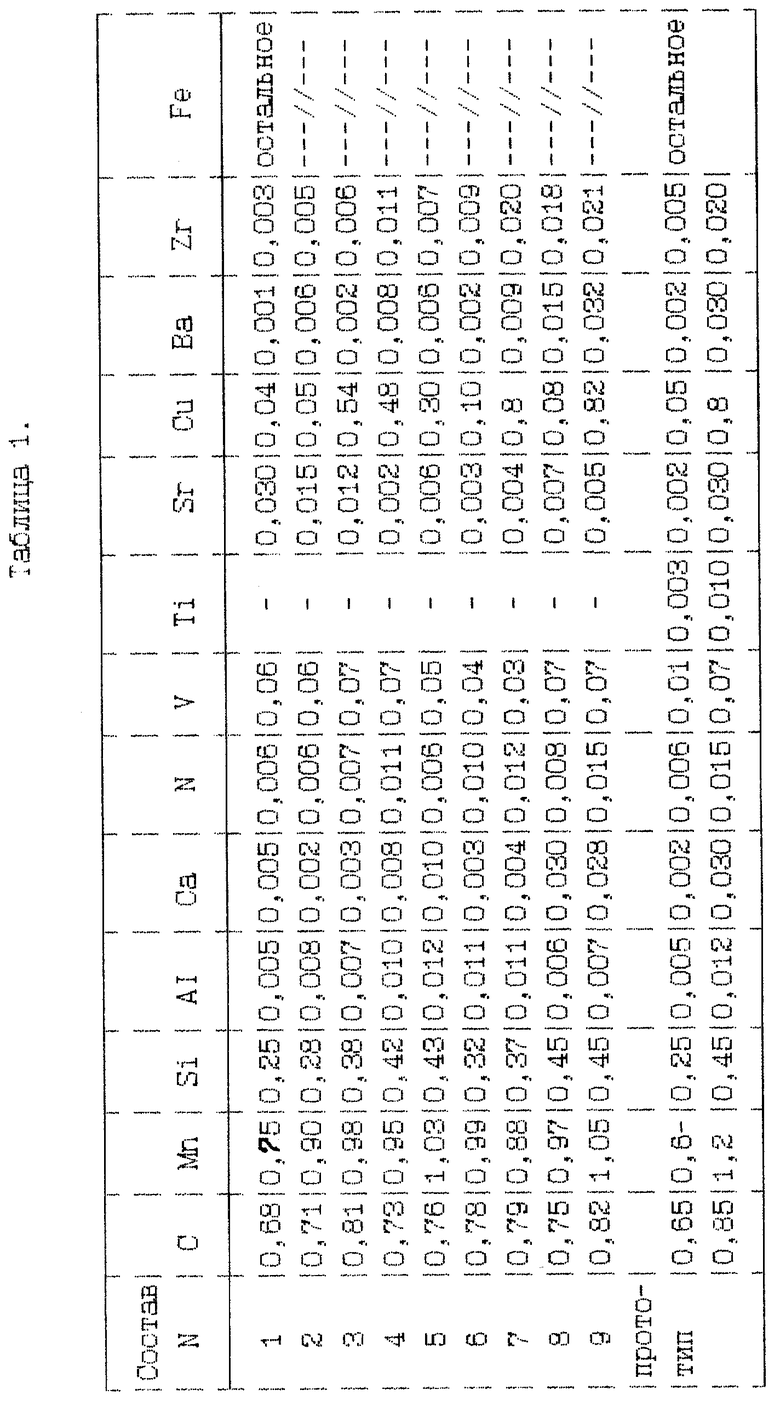

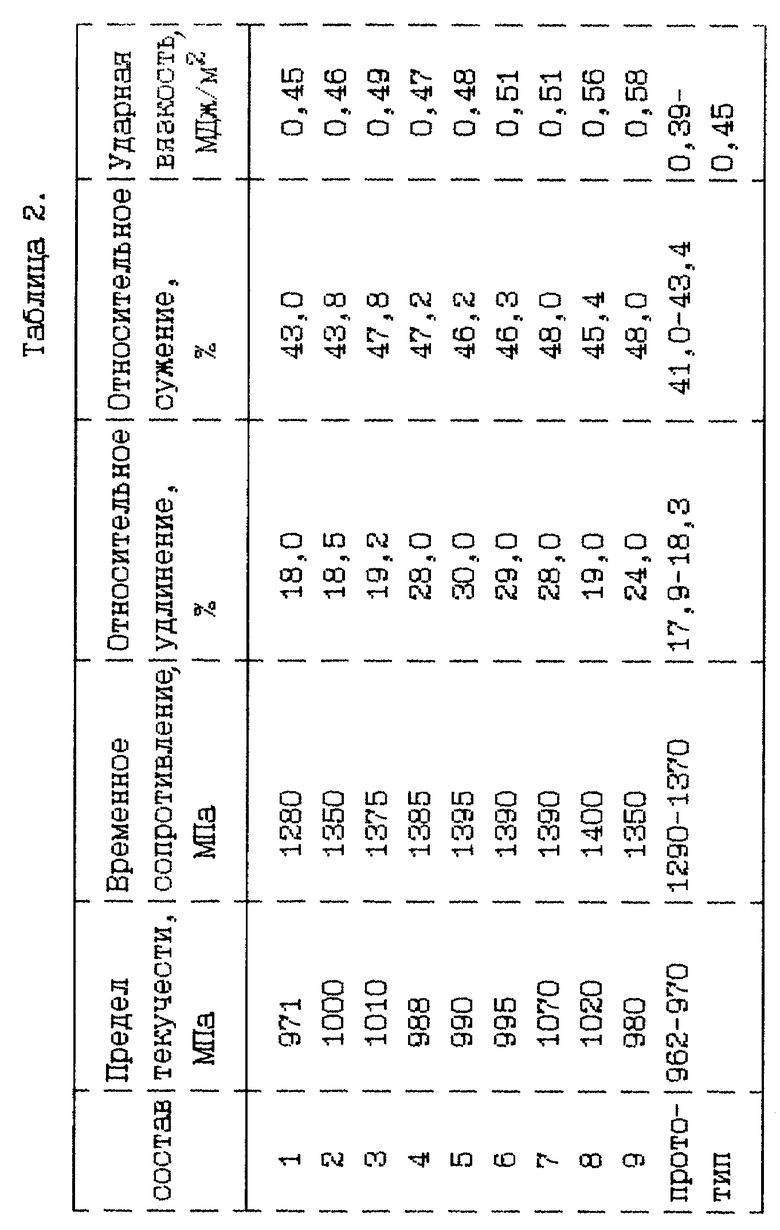

Для определения механических свойств и ударной вязкости стали было выплавлено 9 сталей с граничными, оптимальными и выходящими за заявляемые граничные значения.

Химический состав выплавленных сталей приведен в табл. 1. В табл. 2 приведены результаты механических испытаний полученных сталей. Предлагаемая сталь согласно данных, приведенных в табл. 2 испытаний, в сравнении с прототипом обладает следующими преимуществами: повышаются механические свойства и увеличивается ударная вязкость стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2197553C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 1996 |

|

RU2100471C1 |

| СТАЛЬ | 2008 |

|

RU2364657C1 |

| СТАЛЬ | 1997 |

|

RU2160322C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

Изобретение относится к металлургии, в частности к рельсовой стали. Предложенная рельсовая сталь содержит компоненты в следующем соотношении, мас. %: углерод 0,65 - 0,85, марганец 0,6 - 1,2, кремний 0,25 - 0,45, алюминий 0,005 - 0,012, кальций 0,002 - 0,020, азот 0,006 - 0,015, ванадий 0,01 - 0,07, стронций 0,002 - 0,030, медь 0,05 - 0,80, барий 0,001 - 0,030, цирконий 0,005 - 0,020, железо остальное. Техническим результатом изобретения является повышение механических свойств и ударной вязкости рельсовой стали. 2 табл.

Рельсовая сталь, содержащая углерод, марганец, кремний, алюминий, кальций, азот, ванадий, стронций, железо, отличающаяся тем, что она дополнительно содержит медь, барий и цирконий при следующем соотношении компонентов, мас. %:

Углерод - 0,65 - 0,85

Марганец - 0,6 - 1,2

Кремний - 0,25 - 0,45

Алюминий - 0,005 - 0,012

Кальций - 0,002 - 0,020

Азот - 0,006 - 0,015

Ванадий - 0,01 - 0,07

Стронций - 0,002 - 0,030

Медь - 0,05 - 0,80

Барий - 0,001 - 0,030

Цирконий - 0,005 - 0,020

Железо - Остальноеа

| РЕЛЬСОВАЯ СТАЛЬ | 1996 |

|

RU2100471C1 |

| Рельсовая сталь | 1985 |

|

SU1242539A1 |

| Рельсовая сталь | 1984 |

|

SU1239164A1 |

| Сталь | 1987 |

|

SU1435650A1 |

| Сталь | 1980 |

|

SU954482A1 |

| Рельсовая сталь | 1985 |

|

SU1244202A1 |

| Электрододержатель для ручной дуговой сварки | 1978 |

|

SU770695A1 |

| JP 03020442 А, 29.01.1991. | |||

Авторы

Даты

2000-12-27—Публикация

1999-06-01—Подача