Изобретение относится к способу, позволяющему получить любые формы и габариты контуров из прокатного профиля, используемых в приборостроении, машиностроении, сельскохозяйственной, бытовой технике и т.д.

Известен способ гибки и вытяжки листового металла, изгиба труб и тонкостенных профилей ручным способом либо применением специальных гибочных приспособлений.

Наименьшие радиусы при гибке крупных прокатных профилей на гибочных приспособлениях возможно получить не менее (8-10) высоты профиля, средних прокатных профилей - (6-8) высоты профиля (В.П.Романовский. Справочник по холодной штамповке. Л., Машиностроение, 1979, стр. 78).

Прямоугольные коробки с фланцем в большинстве случаев представляют собой относительно невысокие детали (H/B < 0,6; здесь H - высота коробки, B - ширина коробки, стр. 113).

Недостаток рассмотренного способа в том, что ручной гибке и вытяжке могут быть подвергнуты только тонкостенные листы, прокатные профили необходимо обрабатывать в гибочных приспособлениях либо штампах, при этом существуют сильные ограничения по размерам их.

Крупные детали вообще трудно обработать даже в штампах, при этом они получают недопустимо большие радиусы гиба.

Известен способ изготовления изогнутого изделия из прокатного профиля (Авторское свидетельство SU N 611585 B 21 D 5/06, 18.05.1978).

Известный способ включает гибку профиля.

Недостатком описанного способа является невозможность получить изделия с фигурными образованиями.

Задачей изобретения является повышение производительности труда, возможность использования ручного способа гибки при работе с прокатными профилями с практически неограниченными размерами с получением фигурных образований.

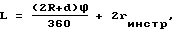

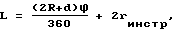

Технический результат достигается тем, что перед осуществлением гибки профиля в местах его изгиба выполняют пазы, ширину каждого из которых и толщину стенки профиля в месте изгиба определяют исходя из следующих зависимостей:

d = (0,8-0,9)dпр,

где L - ширина паза, мм,

d - толщина стенки профиля в месте изгиба, мм,

rинстр = радиус скругления острой кромки инструмента, мм

ϕ - угол гибки, мм

dпр - толщина профиля, мм

R - радиус изгиба стенки профиля, мм.

Полученное изделие подвергают всестороннему обжатию с приложением на середины соседних сторон нагрузок, обратно пропорциональных их длинам, до получения окончательных размеров изделия, определяемых соотношениями:

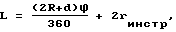

R1 = 1/3(R-d), X = 0,6(2R1 + d),

где R1 - окончательный радиус изгиба профиля, мм;

X - величина обжатия изделия, мм.

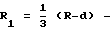

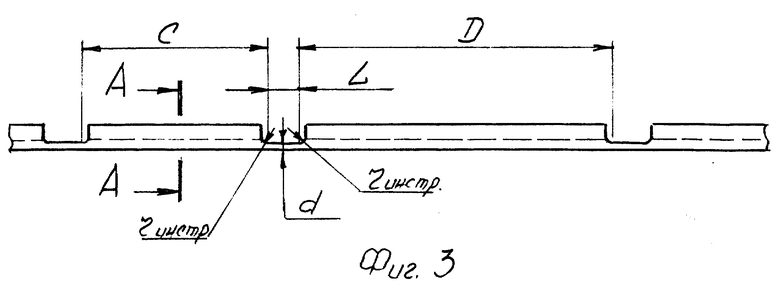

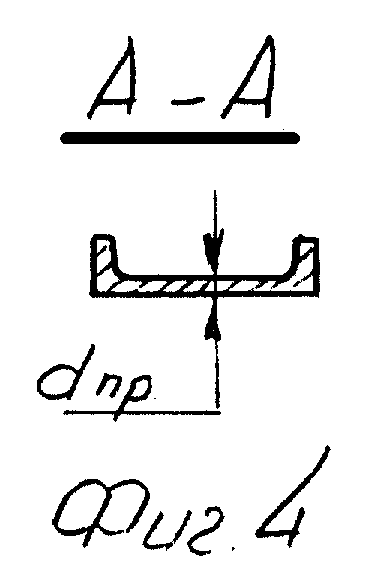

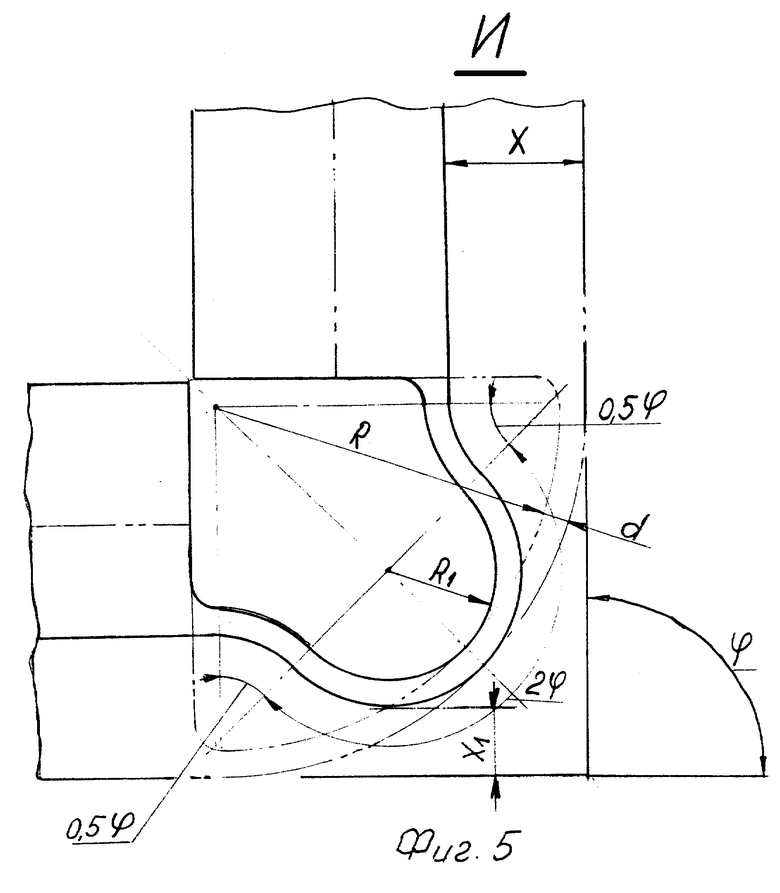

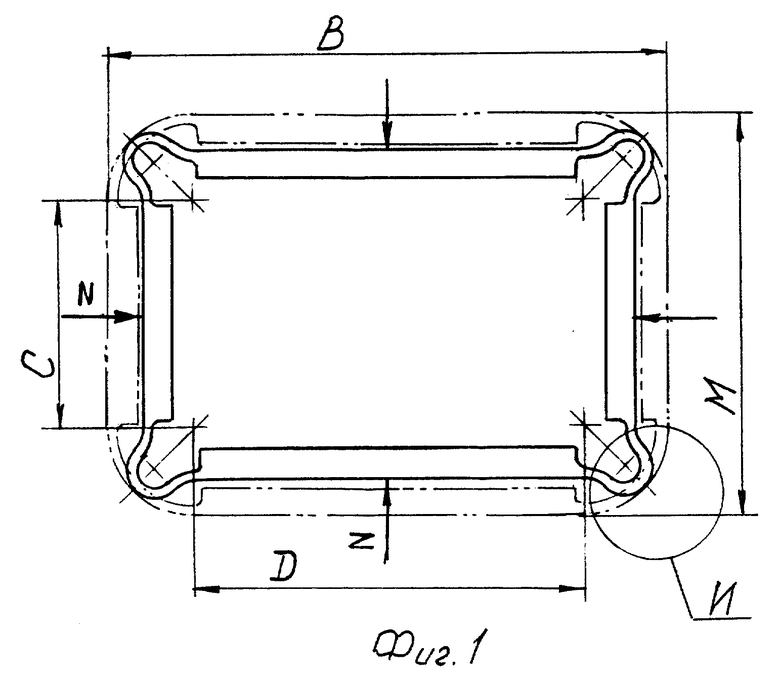

Суть способа изготовления изогнутого изделия из прокатного профиля пояснена чертежом, где на фиг. 1 изображен замкнутый прокатный профиль, на фиг. 2 - вид сбоку, на фиг. 3 - заготовка из прокатного профиля, на фиг. 4 - сечение А-А профиля, на фиг. 5 - элемент И.

Способ изготовления изделия позволяет производить гибку материала практически любого профиля с любыми размерами.

В зависимости от того, какой формы требуется получить изделие из прокатного профиля (многоугольный, квадратный, прямоугольный и т.д.), используя соотношение  выполняют пазы шириной L. Толщина стенки профиля в месте гиба d выбирается несколько меньшего размера толщины прокатного профиля с целью обеспечения улучшенного гиба и прочности профиля.

выполняют пазы шириной L. Толщина стенки профиля в месте гиба d выбирается несколько меньшего размера толщины прокатного профиля с целью обеспечения улучшенного гиба и прочности профиля.

Минимальный радиус изгиба R определяется из соотношения R/d = 0,1-0,5 для стали 15-20 и стали 3 в отожженном или нормализованном состоянии (В.П. Романовский. Справочник по холодной штамповке. Л., "Машиностроение", стр. 61).

Определив ширину паза L с учетом размера радиуса скругления острой кромки инструмента, приступают в разметке заготовками.

Стороны изделия соответствуют соотношениям

B = D + 2(R + d) - большая сторона,

M = C + 2(R + d) - малая сторона,

где D, C - расстояния между центрами радиусов изгиба на соответствующих сторонах прямоугольного контура (фиг. 1). После этого приступают к фрезерованию пазов прокатного профиля и последующей гибке вручную, стык контура соединяют сваркой или механически. Затем полученное изделие подвергают всестороннему обжатию, силы N прикладывают к серединам сторон контура. В случае, если размеры сторон контура неравные, для обеспечения равномерного обжатия контура приложенные к сторонам нагрузки должны быть обратно пропорциональны длинам соседних сторон. В этом случае моменты относительно краевых точек контура будут одинаковы и произойдет равномерное обжатие контура.

Окончательные размеры габаритов изделия в результате обжатия будут соответствовать следующим значениям: окончательный радиус изгиба профиля,

окончательный радиус изгиба профиля,

X = 0,6(2R1 + d) - величина обжатия изделия,

X1 = 0,3(2R1 + d) - величина, характеризующая уменьшение габаритов изделия (фиг. 5).

Полученное изделие используют либо в качестве короба, либо в других целях (например, корпусные детали в технике, пульты подготовки, контроля и запуска ракет, основания электробытовых приборов, рамы дверей, окон и т.д.).

В предлагаемой конструкции возможно получение профильного контура заодно с фланцем (фланец - это вторая полка уголка, обе полки швеллера, например), на котором можно надежно закрепить крышку, дно и т.д.

При использовании профильного контура в качестве боковых стенок короба выступы, полученные при знакопеременном изгибе (фиг. 5), могут быть использованы как опорные точки.

При использовании полученного контура в качестве дна и крышки выступы можно использовать для установки в них вертикальных стоек, на которых монтируется ряд изделий.

Полученное изделие со знакопеременным изгибом обеспечивает дизайн изделия.

Способ изготовления изогнутого изделия из прокатного профиля позволяет получить контуры корпусных деталей вне зависимости от размеров профилей, гибка возможна вручную, повышается прочность и надежность конструкции (не требуется многочисленных стыков сваркой или при помощи болтов отдельных элементов короба).

При совместной обработке пазов профиля достигается идеальное совпадение наружных контуров корпуса и крышки.

Рассчитанная ширина паза (без 2rинстр) при ручном изготовлении полностью формируется в заданный радиус изгиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Способ получения крутоизогнутых патрубков и устройство для его осуществления | 1989 |

|

SU1738424A1 |

| Способ изготовления гнутого по дуге изделия П-образного профиля | 2024 |

|

RU2829358C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| Способ гибки профильных труб и устройство для его осуществления | 2016 |

|

RU2693581C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ | 2002 |

|

RU2209698C1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

Изобретение относится к области машиностроения, приборостроения и предназначено для получения изделий из прокатного профиля. Перед гибкой профиля в местах изгиба выполняют пазы с определенной шириной и толщиной стенки, а после гибки изделие подвергают всестороннему обжатию с приложением к серединам соседних сторон нагрузок, обратно пропорциональных их длинам, до получения окончательных габаритов. Способ повышает производительность труда при использовании ручного труда. 5 ил.

Способ изготовления изогнутого изделия из прокатного профиля, включающий гибку профиля, отличающийся тем, что перед осуществлением гибки профиля, в местах его изгиба выполняют пазы, ширину каждого из которых L и толщину стенки профиля в месте изгиба d определяют по зависимостям:

d = (0,8 - 0,9) dпр,

где rинстр - радиус скругления острой кромки инструмента, мм;

ϕ - угол гибки, град;

dпр - толщина профиля, мм;

R - радиус изгиба стенки профиля, мм,

а после гибки полученное изделие подвергают всестороннему обжатию с приложением к серединам соседних сторон нагрузок, обратно пропорциональных их длинам, до получения окончательных габаритов изделия, определяемых из соотношений

X = 0,6 (2R1 + d),

где

R1 - окончательный радиус изгиба профиля, мм;

Х - величина обжатия изделия, мм.

| Способ изготовления профильных изделий | 1975 |

|

SU611585A3 |

| Станок для изготовления из полосового металла предметов коробчатого сечения | 1931 |

|

SU27931A1 |

| Способ изготовления профилей | 1975 |

|

SU541533A1 |

| DE 2907248 B2, 12.03.1981 | |||

| ВАРИАТОР СКОРОСТИ | 0 |

|

SU326390A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2006 |

|

RU2310621C2 |

Авторы

Даты

2000-08-20—Публикация

1999-02-19—Подача