Изобретение относится к обработке металлов давлением, а именно к изготовлению изделий из труб, и может быть использовано при изготовлении патрубков с заданным распределением толщины стенки.

Целью изобретения является повышение качества изделий за счет их получения с постоянной толщиной стенки по периметру и образующей.

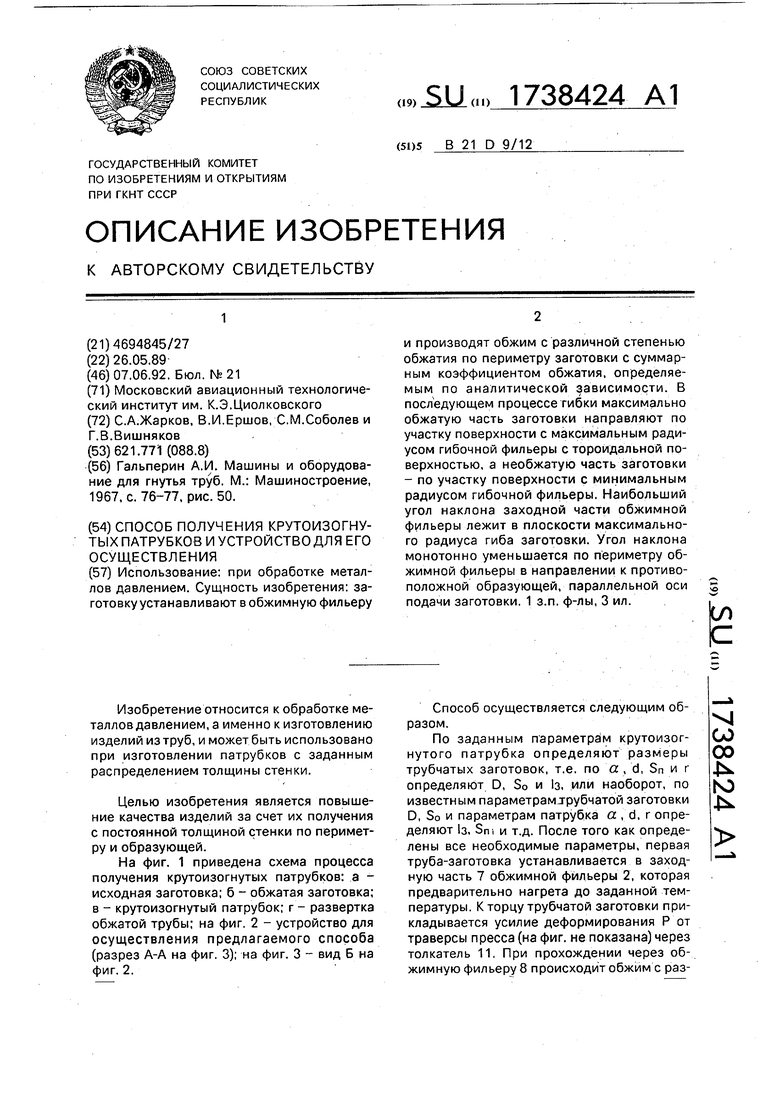

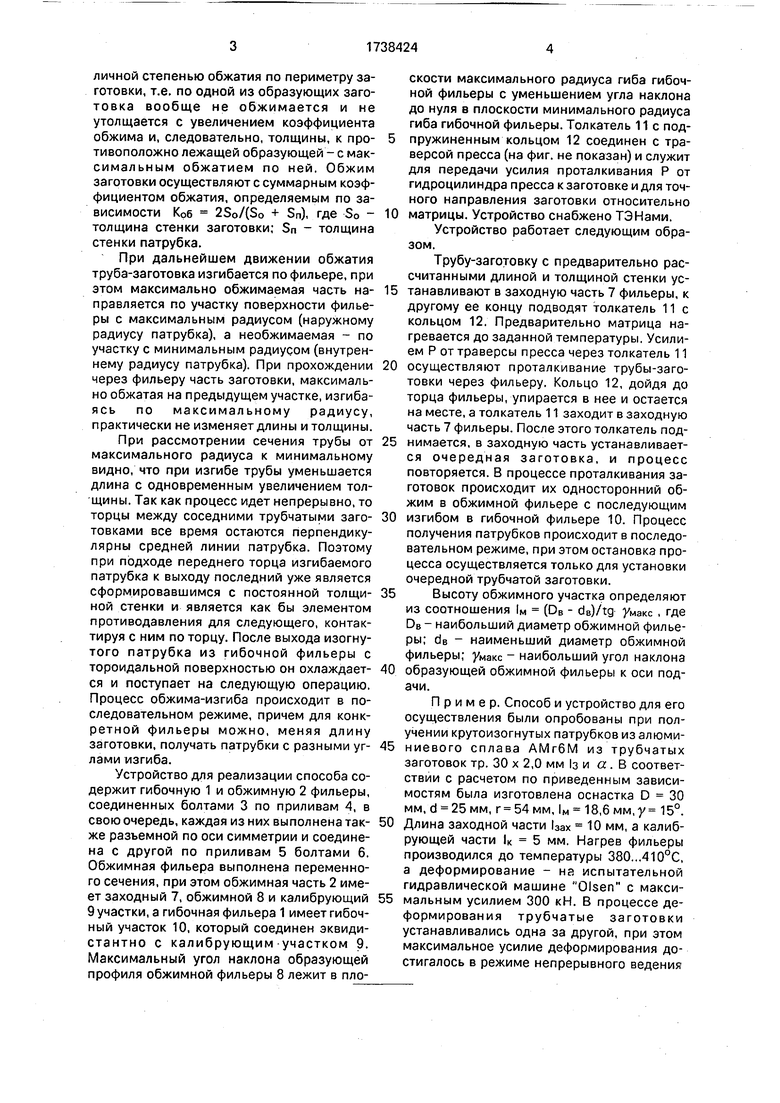

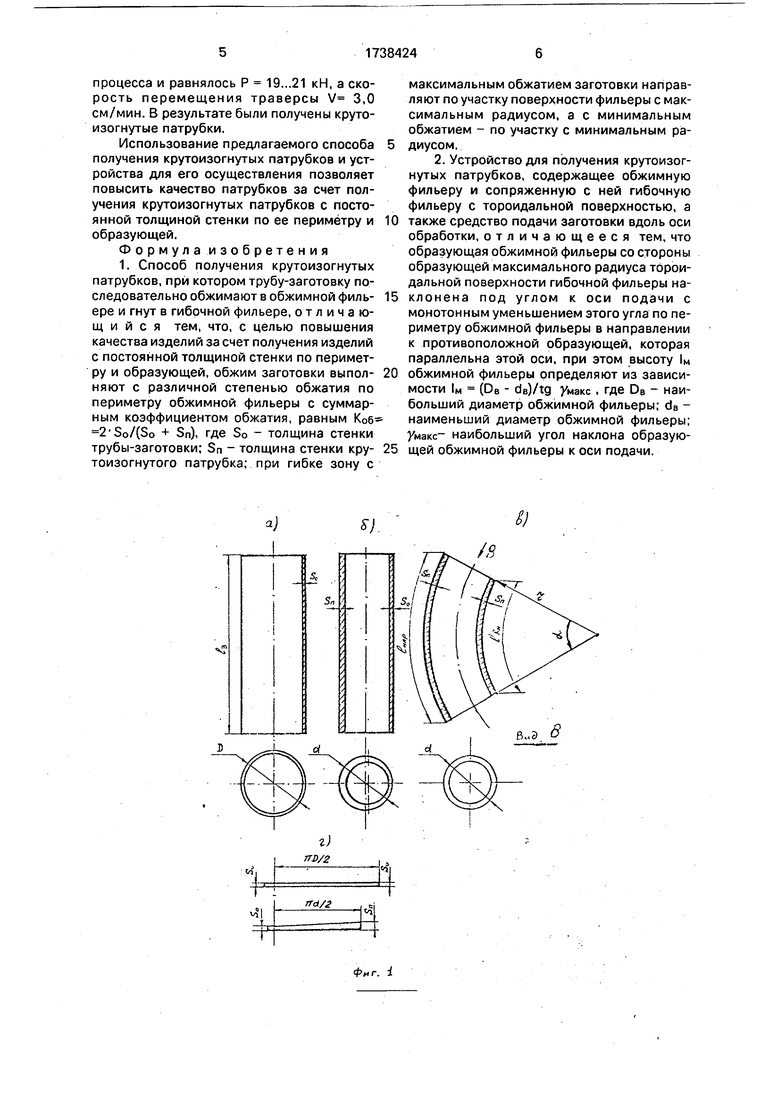

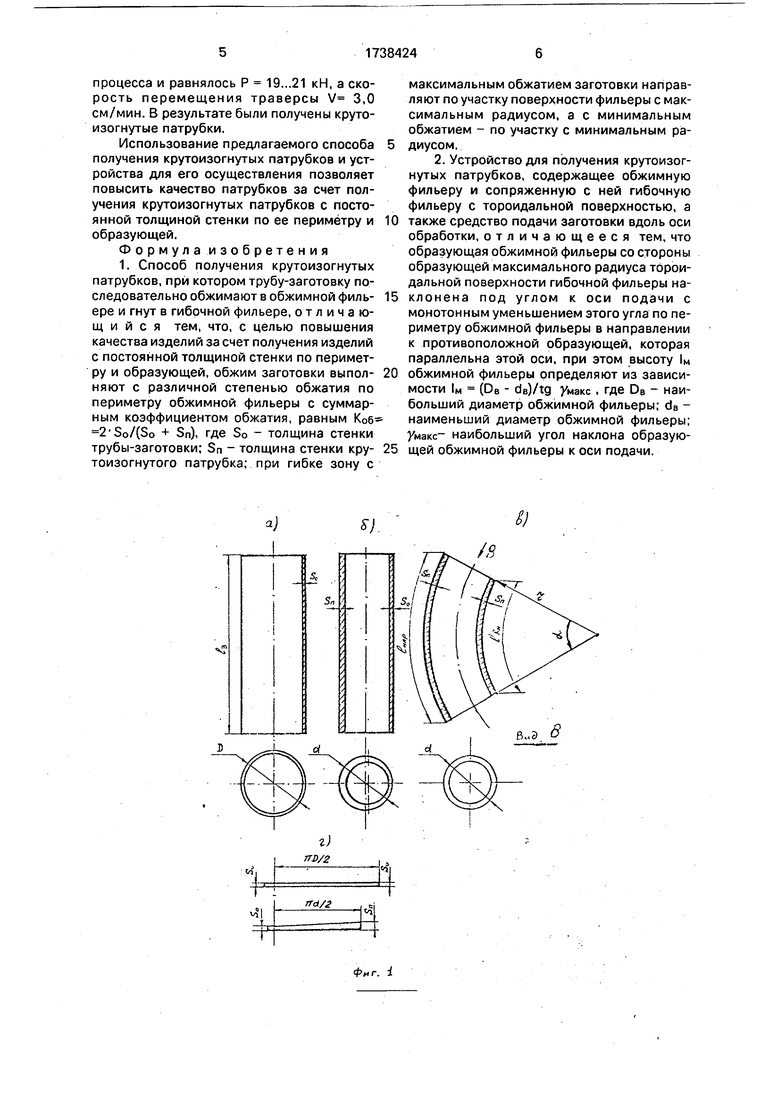

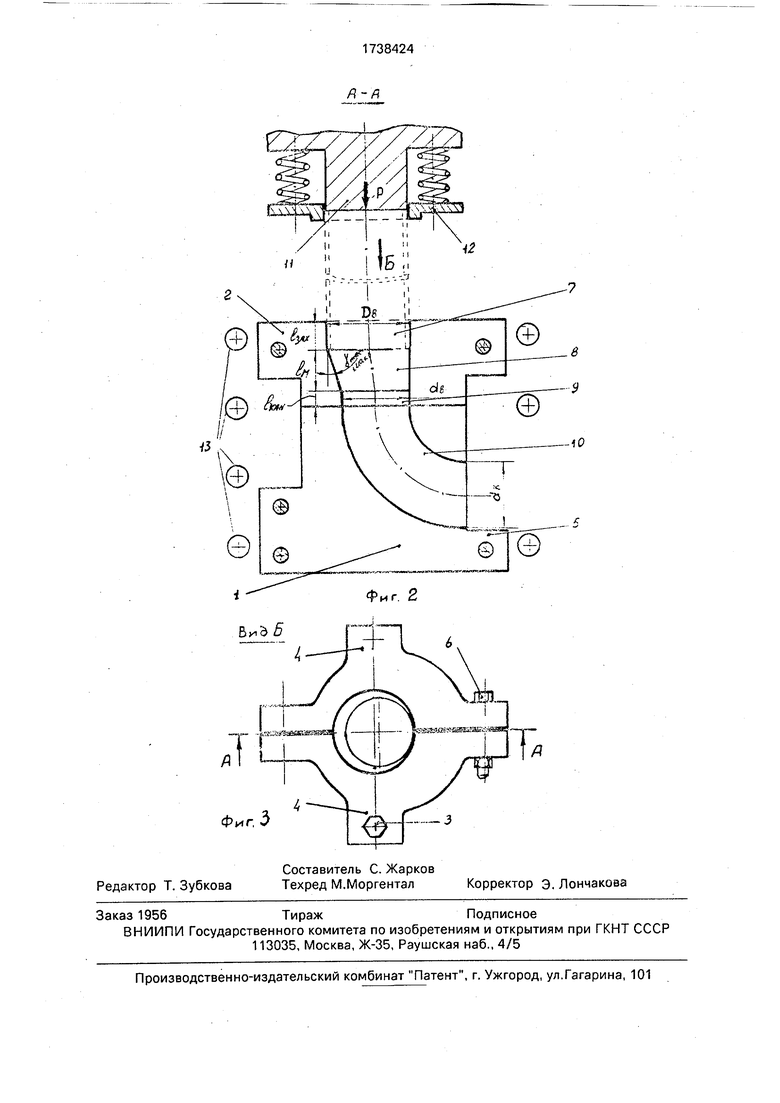

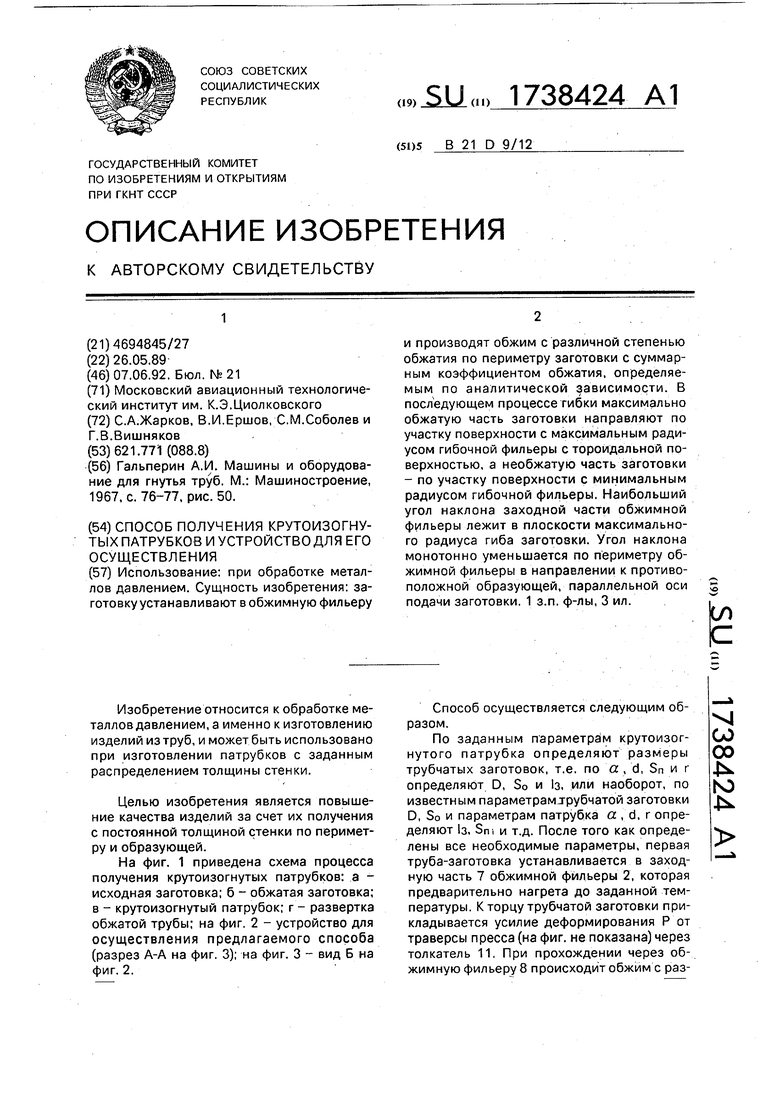

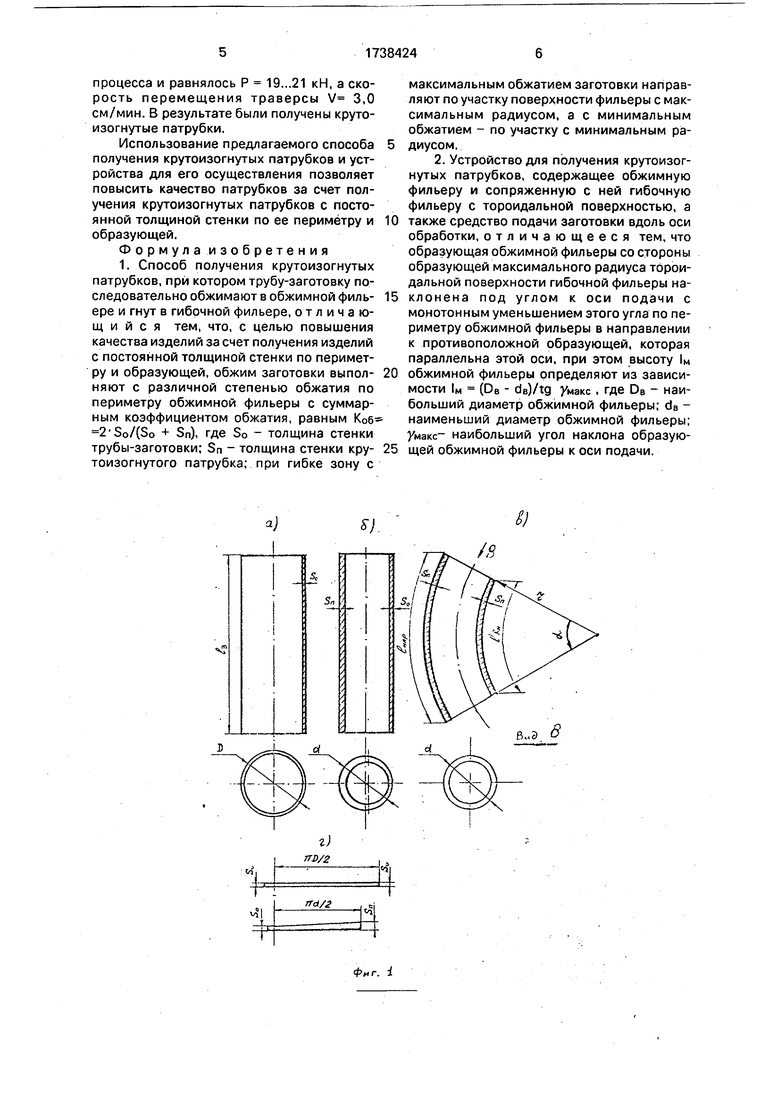

На фиг. 1 приведена схема процесса получения крутоизогнутых патрубков: а - исходная заготовка; б - обжатая заготовка; в - крутоизогнутый патрубок; г - развертка обжатой трубы; на фиг. 2 - устройство для осуществления предлагаемого способа (разрез А-А на фиг. 3); на фиг. 3 - вид Б на фиг. 2.

Способ осуществляется следующим образом.

По заданным параметрам крутоизогнутого патрубка определяют размеры трубчатых заготовок, т.е. по а , d, Sn и г определяют D, S0 и 1з, или наоборот, по известным параметрам трубчатой заготовки D, So и параметрам патрубка a , d, r определяют 1з, Sni и т.д. После того как определены все необходимые параметры, первая труба-заготовка устанавливается в заход- ную часть 7 обжимной фильеры 2, которая предварительно нагрета до заданной температуры. К торцу трубчатой заготовки прикладывается усилие деформирования Р от траверсы пресса (на фиг. не показана) через толкатель 11, При прохождении через обжимную фильеру 8 происходит обжим с разVI

СО 00

N

ю

личной степенью обжатия по периметру заготовки, т.е. по одной из образующих заготовка вообще не обжимается и не утолщается с увеличением коэффициента обжима и, следовательно, толщины, к противоположно лежащей образующей - с мак- симальным обжатием по ней. Обжим заготовки осуществляют с суммарным коэффициентом обжатия, определяемым по зависимости Коб 2So/(S0 + Sn), где So толщина стенки заготовки; Sn - толщина стенки патрубка.

При дальнейшем движении обжатия труба-заготовка изгибается по фильере, при этом максимально обжимаемая часть направляется по участку поверхности фильеры с максимальным радиусом (наружному радиусу патрубка), а необжимаемая - по участку с минимальным радиусом (внутреннему радиусу патрубка). При прохождении через фильеру часть заготовки, максимально обжатая на предыдущем участке, изгиба- ясь по максимальному радиусу, практически не изменяет длины и толщины.

При рассмотрении сечения трубы от максимального радиуса к минимальному видно, что при изгибе трубы уменьшается длина с одновременным увеличением толщины. Так как процесс идет непрерывно, то торцы между соседними трубчатыми заготовками все время остаются перпендикулярны средней линии патрубка. Поэтому при подходе переднего торца изгибаемого патрубка к выходу последний уже является сформировавшимся с постоянной толщиной стенки и является как бы элементом противодавления для следующего, контактируя с ним по торцу. После выхода изогнутого патрубка из гибочной фильеры с тороидальной поверхностью он охлаждается и поступает на следующую операцию. Процесс обжима-изгиба происходит в последовательном режиме, причем для конкретной фильеры можно, меняя длину заготовки, получать патрубки с разными углами изгиба.

Устройство для реализации способа содержит гибочную 1 и обжимную 2 фильеры, соединенных болтами 3 по приливам 4, в свою очередь, каждая из них выполнена также разъемной по оси симметрии и соединена с другой по приливам 5 болтами 6. Обжимная фильера выполнена переменного сечения, при этом обжимная часть 2 имеет заходный 7, обжимной 8 и калибрующий 9 участки, а гибочная фильера 1 имеет гибочный участок 10, который соединен эквидистантно с калибрующим участком 9. Максимальный угол наклона образующей профиля обжимной фильеры 8 лежит в плоскости максимального радиуса гиба гибочной фильеры с уменьшением угла наклона до нуля в плоскости минимального радиуса гиба гибочной фильеры. Толкатель 11с подпружиненным кольцом 12 соединен с траверсой пресса (на фиг. не показан) и служит для передачи усилия проталкивания Р от гидроцилиндра пресса к заготовке и для точного направления заготовки относительно

матрицы. Устройство снабжено ТЭНами.

Устройство работает следующим образом.

Трубу-заготовку с предварительно рассчитанными длиной и толщиной стенки устанавливают в заходную часть 7 фильеры, к другому ее концу подводят толкатель 11 с кольцом 12. Предварительно матрица нагревается до заданной температуры. Усилием Р от траверсы пресса через толкатель 11

осуществляют проталкивание трубы-заготовки через фильеру. Кольцо 12, дойдя до торца фильеры, упирается в нее и остается на месте, а толкатель 11 заходит в заходную часть 7 фильеры. После этого толкатель поднимается, в заходную часть устанавливается очередная заготовка, и процесс повторяется. В процессе проталкивания заготовок происходит их односторонний обжим в обжимной фильере с последующим

изгибом в гибочной фильере 10. Процесс получения патрубков происходит в последовательном режиме, при этом остановка процесса осуществляется только для установки очередной трубчатой заготовки.

Высоту обжимного участка определяют из соотношения IM (DB - dB)/tg умакс , где DB - наибольший диаметр обжимной фильеры; dB - наименьший диаметр обжимной фильеры; умакс наибольший угол наклона

образующей обжимной фильеры к оси подачи.

Пример. Способ и устройство для его осуществления были опробованы при получении крутоизогнутых патрубков из алюминиевого сплава АМгбМ из трубчатых заготовок тр. 30 х 2,0 мм з и а. В соответствии с расчетом по приведенным зависимостям была изготовлена оснастка D 30 мм, d 25 мм, г 54 мм, IM 18,6 мм,у 15°.

Длина заходной части 3ах 10 мм, а калибрующей части IK 5 мм. Нагрев фильеры производился до температуры 380...410°С, а деформирование - на испытательной гидравлической машине Olsen с максимальным усилием 300 кН. В процессе деформирования трубчатые заготовки устанавливались одна за другой, при этом максимальное усилие деформирования достигалось в режиме непрерывного ведения

процесса и равнялось Р 19.„21 кН, а скорость перемещения траверсы V 3,0 см/мин. В результате были получены крутоизогнутые патрубки.

Использование предлагаемого способа получения крутоизогнутых патрубков и устройства для его осуществления позволяет повысить качество патрубков за счет получения крутоизогнутых патрубков с постоянной толщиной стенки по ее периметру и образующей.

Формула изобретения 1. Способ получения крутоизогнутых патрубков, при котором трубу-заготовку последовательно обжимают в обжимной филь- ере и гнут в гибочной фильере, отличающийся тем, что, с целью повышения качества изделий за счет получения изделий с постоянной толщиной стенки по периметру и образующей, обжим заготовки выпол- няют с различной степенью обжатия по периметру обжимной фильеры с суммарным коэффициентом обжатия, равным Коб 2 So/(So + Sn), где So толщина стенки трубы-заготовки: Sn - толщина стенки кру- тоизогнутого патрубка; при гибке зону с

максимальным обжатием заготовки направляют по участку поверхности фильеры с максимальным радиусом, а с минимальным обжатием - по участку с минимальным радиусом.

2. Устройство для получения крутоизогнутых патрубков, содержащее обжимную фильеру и сопряженную с ней гибочную фильеру с тороидальной поверхностью, а также средство подачи заготовки вдоль оси обработки, отличающееся тем, что образующая обжимной фильеры со стороны образующей максимального радиуса тороидальной поверхности гибочной фильеры наклонена под углом к оси подачи с монотонным уменьшением этого угла по периметру обжимной фильеры в направлении к противоположной образующей, которая параллельна этой оси, при этом высоту м обжимной фильеры определяют из зависимости IM (DB - de)/tg /макс , где DB - наибольший диаметр обжимной фильеры; dB - наименьший диаметр обжимной фильеры; /макс- наибольший угол наклона образующей обжимной фильеры к оси подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утолщения краевого участка листовой заготовки и штамп для его осуществления | 1990 |

|

SU1784347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2000 |

|

RU2174885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| Способ изготовления толстостенных крутоизогнутых отводов | 2016 |

|

RU2628444C1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

Использование: при обработке металлов давлением. Сущность изобретения: заготовку устанавливают в обжимную фильеру и производят обжим с различной степенью обжатия по периметру заготовки с суммарным коэффициентом обжатия, определяемым по аналитической зависимости. В последующем процессе гибки максимально обжатую часть заготовки направляют по участку поверхности с максимальным радиусом гибочной фильеры с тороидальной поверхностью, а необжатую часть заготовки - по участку поверхности с минимальным радиусом гибочной фильеры. Наибольший угол наклона заходной части обжимной фильеры лежит в плоскости максимального радиуса гиба заготовки. Угол наклона монотонно уменьшается по периметру обжимной фильеры в направлении к противоположной образующей, параллельной оси подачи заготовки. 1 з.п. ф-лы, 3 ил. ч Ё

)

S)

/;

Фиг, 3

-10

| Гальперин А.И | |||

| Машины и оборудование для гнутья труб | |||

| М.: Машиностроение, 1967, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1992-06-07—Публикация

1989-05-26—Подача