Изобретение относится к обработке металлов давлением, в частности к способам гибки тонкостенных труб, и может найти широкое применение в машиностроении.

Известные способы гибки труб наматыванием, обкаткой и проталкиванием объединяют одно существенно общее: изгибаемый участок трубы формообразуется (укладывается) в рабочий профиль гибочного ролика, который выполняется в форме полуокружности с радиусом, равным радиусу наружного диаметра трубы [1, 2].

Недостатком существующих способов является то, что они не обеспечивают качественную гибку тонкостенных труб с относительной толщиной стенки менее 0,1, при радиусах гиба менее 2-3 диаметров трубы (Rг<(2-3)Дтр), при этом существующие способы обеспечивают овальность изгибаемых труб не менее 10%.

От указанных недостатков свободен предлагаемый способ гибки, при котором обеспечивается повышенное качество изгибаемых труб, достигается минимальная овальность труб - менее 5%. Данное обстоятельство очень важно, т.к. согласно конструкторской документации на трубопроводы изделий ответственного назначения величина овальности изогнутого участка трубы строго регламентируется и допускается не более 5%.

Такое требование объясняется тем, что трубопроводы с овальностью поперечного сечения менее 5% по ресурсу работоспособности равноценны прямой неизогнутой трубе, в то время как трубопроводы с овальностью поперечного сечения 10% выдерживают число рабочих циклов нагружения на порядок меньше.

Достижение указанного технического результата в предлагаемом изобретении обеспечивается тем, что предварительно деформируют поперечное сечение изгибаемого участка трубы на 3-10% с образованием эллипса (овала) с наибольшей осью его Дmax, расположенной в плоскости гиба, затем производят гибку трубы с обеспечением кольцевого обжатия поперечного сечения трубы в зоне деформации.

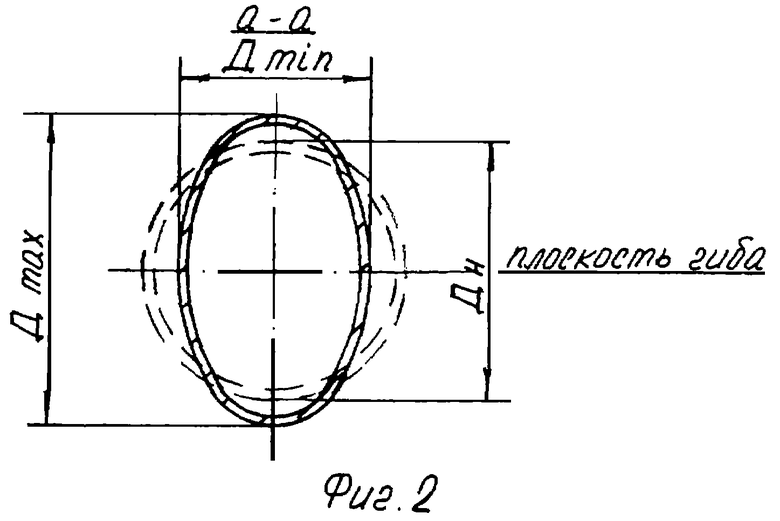

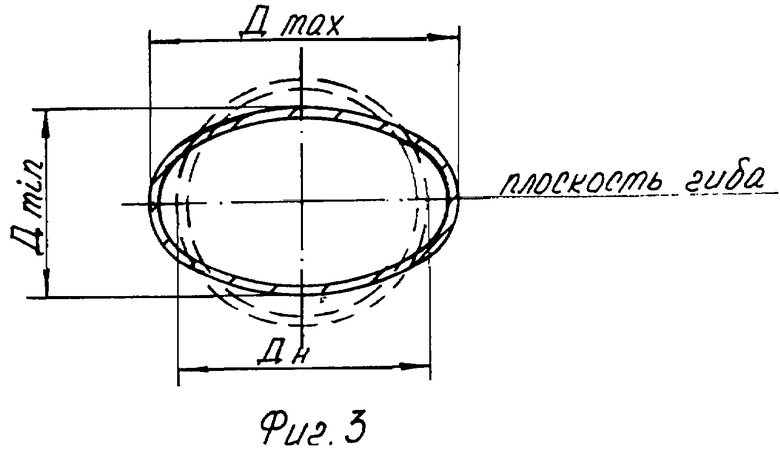

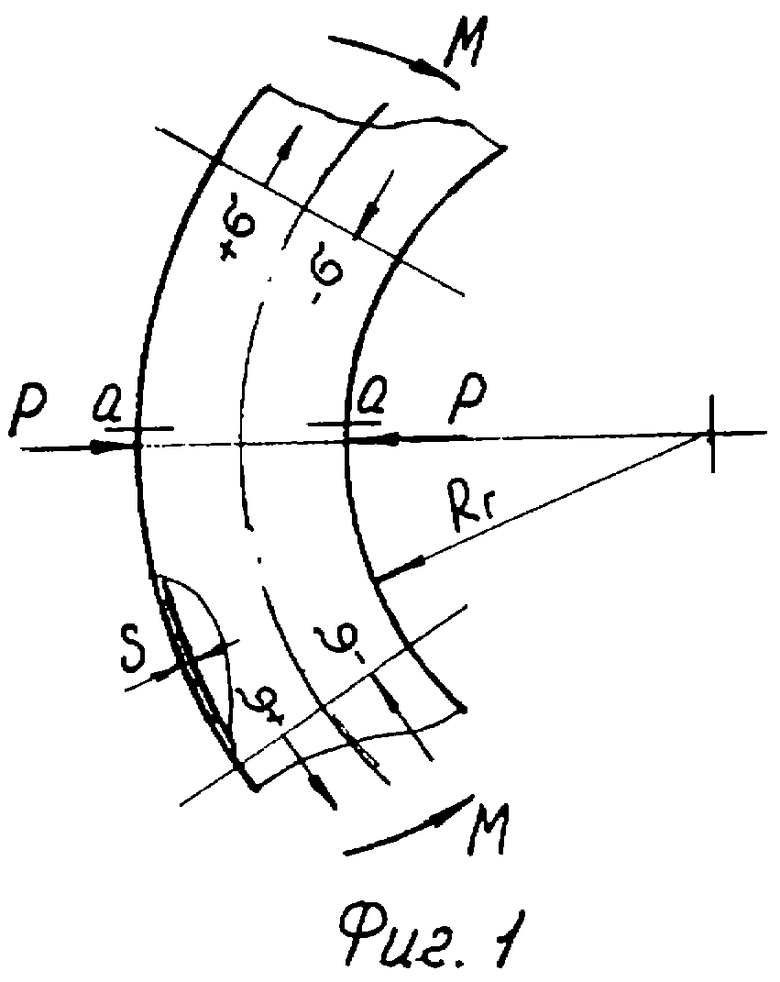

На фиг.1 приведена схема внутренних напряжений и сил, возникающих в трубе под действием изгибающего момента; на фиг.2 - сечение а-а на фиг.1, поперечное сечение изогнутого участка трубы при существующих методах гиба; на фиг. 3 - поперечное сечение трубы после предварительного деформирования по предлагаемому способу.

Предлагаемый способ осуществляют в следующей последовательности. Трубу на длине изгибаемого участка предварительно деформируют по поперечному сечению в пределах 3-10% до получения эллипса (овала) с максимальной осью в плоскости последующего гиба.

В дальнейшем процесс гибки осуществляют с кольцевым обжатием поперечного сечения трубы в зоне деформации, в результате этого увеличение поперечного сечения в плоскости, перпендикулярной плоскости гиба, строго ограничивается рабочим профилем гибочного инструмента, а вследствие закономерности протекания процесса в плоскости гиба происходит уменьшение размеров поперечного сечения, где при предварительном деформировании поперечного сечения заложено расчетное увеличение оси, вследствие чего в конечном итоге достигается величина оси, близкая или равная номинальному Дн диаметру трубы, при этом обеспечивается незначительная величина овальности, даже при малых радиусах гиба.

Предварительное формирование поперечного сечения изгибаемого участка трубы может осуществляться как отдельной операцией - деформированием в штампе одновременно по всей расчетной длине изгибаемого участка, так и одновременно с гибкой, как переход операции:

предварительная формовка поперечного сечения с одновременно-последовательным изгибом трубы с кольцевым обжатием поперечного сечения в зоне деформации. Такая операция может осуществляться в гибочном инструменте (ролик, ложемент) на трубогибочном оборудовании или гибочном приспособлении, при этом рабочий профиль гибочного инструмента имеет переменное расчетное сечение.

Для осуществления способа использовались трубы из нержавеющей стали 12Х18Н10Т. Исходную трубу диаметром 20 мм, длиной 150 мм и толщиной стенки 1 мм предварительно деформировали по поперечному сечению на 1,5 мм в плоскости гиба в пределах изгибаемого участка трубы, равного 63 мм. Затем трубу изгибали с одновременным кольцевым обжатием поперечного сечения трубы, выдерживая параметры: угол гиба - 90o, а радиус гиба - 30 мм. При этом фактическая овальность поперечного сечения была достигнута в пределах 0,6-0,8 мм, что соответствует 3-4%, эксперименты проводились на трубогибочном оборудовании.

По результатам расчетов и экспериментов отмечаются признаки, отличающие предлагаемый способ гибки тонкостенных труб от известных существующих способов:

- поперечное сечение изгибаемого участка трубы предварительно деформируют с образованием эллипса (овала) с максимальной осью его в плоскости последующего гиба трубы, т.е. в плоскости, где в последующем в процессе изгиба трубы величина оси поперечного сечения уменьшается в большей степени;

- последующий изгиб трубы на заданные параметры радиуса и угла гиба осуществляется с кольцевым обжатием поперечного сечения трубы в зоне деформации.

Благодаря наличию указанных признаков предлагаемое изобретение позволяет достигать минимальной величины овальности поперечного сечения изгибаемой трубы (5% и менее) при радиусах гиба, равных одному-двум диаметрам трубы Rг<(1-2)Дтр и относительной толщине стенки, равной 0,1-0,01, а также в целом обеспечивает повышенное качество изгибаемых труб за счет уменьшения разнотолщинности стенки трубы.

Источники информации:

1. А. И. Грошиков, В.Н. Малафеев.Заготовительно-штамповочные работы в самолетостроении. М., Машиностроение, 1976, с.370, рис.12.15.

2. В.П. Романовский Справочник по холодной штамповке. Изд. 6-е, Л., Машиностроение, 1979, с.77 рис.74 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| СПОСОБ ГИБКИ ТРУБ | 2002 |

|

RU2245206C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2199408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2003 |

|

RU2243844C1 |

| Способ гибки труб | 1986 |

|

SU1342562A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

Изобретение относится к штамповочному производству, в частности к способам гибки тонкостенных труб. Способ включает гибку-формообразование, при котором трубу в зоне гиба предварительно деформируют по поперечному сечению в пределах 3-10% до получения эллипса, с наибольшей его осью, расположенной в плоскости гиба, а затем производят гибку трубы до заданного радиуса и угла гиба. Повышается качество гнутой трубы за счет обеспечения овальности по поперечному сечению не более 5%. 3 ил.

Способ гибки тонкостенных труб, включающий гибку-формообразование трубы по рабочему профилю гибочного ролика, отличающийся тем, что предварительно деформируют поперечное сечение трубы на длине последующего изгибаемого участка на 3-10% с образованием эллипса с наибольшей осью его, расположенной в плоскости последующего гиба, а затем производят гибку-формообразование трубы с кольцевым обжатием ее поперечного сечения в зоне деформации.

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1979, с.77, рис.74г | |||

| Способ гибки труб | 1979 |

|

SU837469A1 |

| СПОСОБ ГИБКИ ТРУБ | 1987 |

|

SU1492558A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| РЫБОНАПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2245426C1 |

Авторы

Даты

2003-08-10—Публикация

2002-01-03—Подача