Техническое решение относится к металлообрабатывающей промышленности, в частности к токарным станкам, и может быть использовано для контроля точности изготовления резьбовых изделий в процессе нарезания резьбы.

Известен способ контроля резьбовых отверстий и устройство для его осуществления, которое содержит оправку с резьбовым хвостовиком, предназначенным для взаимодействия с резьбой отверстия, резьбовой хвостовик оправки выполнен с направляющей на его торце. Устройство снабжено размещенным по направляющей с возможностью поворота относительно оси оправки дополнительным резьбовым элементом, шаг резьбы которого равен шагу резьбы хвостовика оправки и шагу резьбы отверстия. На торце направляющей выполнен паз, устройство снабжено стопором, выполненным с выступом на его торце, предназначенным для размещения в пазу направляющей (Патент РФ №2051327, G01B 3/48, 1995).

Недостатком аналога является то, что устройство контроля резьбовых отверстий не контролирует параметры точности резьбы ни в поперечном сечении, ни по величине шага резьбы.

В качестве прототипа выбрано устройство для контроля геометрических параметров цилиндрических изделий с резьбовой поверхностью, которое может быть установлено на эквивалентном базовым элементам устройства токарном станке, включающем станину, шпиндель, предназначенный для закрепления в нем заготовки, и каретку с закрепленным на ней инструментом, содержащее средство для съема информации, средство сбора и обработки информации и компьютер, в котором средство для съема информации выполнено в виде оптоэлектронных головок, каждая из которых снабжена источником светового потока и приемником светового потока, причем приемник светового потока установлен с возможностью триангуляционной оптической связи с источником светового потока через соответствующий участок внутренней или наружной поверхности контролируемого изделия, а выходы приемников светового потока подключены к входам средства сбора и обработки информации и компьютера (Патент РФ №2386925, G01B 11/30, 2006).

К недостаткам прототипа следует отнести тот факт, что в известном техническом решении обеспечивается измерение параметров точности резьбы, но это осуществляется вне взаимосвязи измеренных отклонений и, как следствие, не позволит исключить необоснованную отбраковку изделий.

Задачей технического решения является определение на основе измерений реальных величин показателей точности резьбы путем проведения измерений отклонения от круглости, отклонения по шагу резьбы и отклонения по углу поворота детали в процессе нарезания резьбы, обработки результатов измерений в их взаимосвязи и сравнения полученных комплексных данных с величинами допусков.

Достигаемый технический результат - повышение точности измерения и, как следствие, исключение необоснованной отбраковки изделий.

Поставленная задача решается и заявленный технический результат достигается тем, что устройство для контроля точности нарезания резьбы на токарном станке, включающем станину, шпиндель, предназначенный для закрепления в нем заготовки, и каретку с закрепленным на ней инструментом, содержащее средство для съема информации, средство сбора и обработки информации и компьютер, снабжено стойкой, предназначенной для размещения на каретке с противоположной от резца относительно заготовки стороны, а средство для съема информации выполнено в виде трех датчиков, первый из которых выполнен в виде датчика радиального перемещения обработанной резьбовой поверхности заготовки, установленного на стойке, второй - в виде датчика линейных перемещений, включающего линейку, предназначенную для установки на станине, и движок, предназначенный для взаимодействия с кареткой, и третий - в виде датчика угловых перемещений, включающего муфту для соединения со шпинделем, при этом все датчики функционально соединены со средством сбора и обработки информации контроля, целесообразно датчик радиального перемещения снабдить наконечником с возможностью его взаимодействия с наружной поверхностью нарезаемой резьбы, предпочтительно, чтобы датчик радиального перемещения был выполнен бесконтактным.

Измерения всех трех датчиков, обработанные средством сбора и обработки информации, поступают на компьютер в виде данных, описывающих получаемую поверхность «как она есть» в реальном времени. Если полученные данные не превышают величин допусков, то подается сигнал о нормальном протекании технологического процесса. Если полученные данные выходят за пределы допусков, компьютер подает сигнал об изготовлении брака и останавливает обработку.

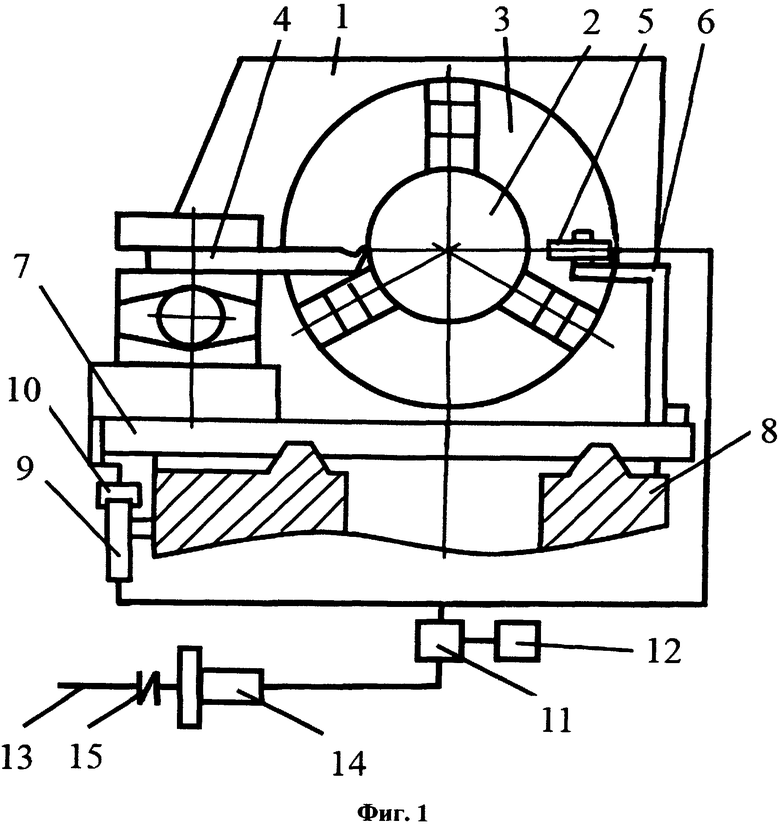

Техническая сущность предложенного решения поясняется изображением - Фиг. 1 - на котором дан общий вид устройства контроля точности нарезания резьбы на токарном станке.

Заявленное устройство контроля точности нарезания резьбы на токарном станке 1 выполнено следующим образом.

Заготовка 2 для нарезания резьбы закрепляется в патроне 3 токарного станка 1 и обрабатывается резцом 4. Датчик 5 (преимущественно - бесконтактный, как наиболее точный в рассматриваемых условиях) радиального перемещения обработанной резьбовой поверхности с помощью стойки 6 крепится на верхней поверхности каретки 7 с противоположной стороны от резца 4. На станине 8 крепится линейка датчика 9 линейных перемещений. Его движок 10 соединяется с кареткой 7. Датчики 5 и 9 проводами соединяются со средством 11 сбора и обработки информации и далее с компьютером 12. Для фиксации положения шпинделя 13 используется датчик 14 угловых перемещений, который через муфту 15 соединяется со шпинделем 13.

Заявленное устройство контроля точности нарезания резьбы на токарном станке работает следующим образом.

При нарезании резьбы резцом 4 заготовка 2 перемещается в плоскости резания под воздействием многих силовых факторов и в первую очередь под воздействием силы резания. Ось заготовки будет перемещаться по некоторой траектории, при этом бесконтактный датчик 5 будет измерять смещение оси в плоскости резания. Так как геометрический образ обрабатываемой поверхности в основном зависит от смещения оси заготовки в плоскости резания, то можно на основе данных по изменению величины зазора между поверхностью резьбы и чувствительным наконечником датчика 5 построить геометрический образ обрабатываемой поверхности в поперечном сечении заготовки. Расчет текущего радиуса Rго геометрического образа рассчитывается по формуле

Rго=Dз-Хд,

где Dз - диаметр заготовки; Хд - показания датчика 5.

Сигнал от датчика 5 подается в средство 11 сбора и обработки информации и далее в компьютер 12. Специально разработанная программа обрабатывает полученный сигнал, рассчитывает Rго, строит геометрический образ, рассчитывает и строит базовую окружность и на ее основе определяет показатели точности в поперечном сечении обработанной резьбы и в первую очередь определяются отклонение от круглости и погрешность размера.

Датчик 9 линейных перемещений выдает референтные метки, соответствующие перемещению каретки 7 токарного станка, что соответствует перемещению резца 4 вдоль заготовки 2. Величина перемещения каретки 7 за один оборот шпинделя 13 равна реальному шагу нарезаемой резьбы.

Для определения начала и конца одного оборота используются базовые метки, которые, помимо данных о реальном угле поворота системы шпиндель-деталь, выдает датчик 14 угловых перемещений. Таким образом, с высокой точностью определяется реальный шаг резьбы, который также сравнивается с допуском на шаг резьбы, приведенный на рабочем чертеже детали.

Программа суммирует показания датчиков 5, 9 и 14 и сравнивает полученные данные с величинами допусков, приведенных на рабочем чертеже изготавливаемой детали. Если полученные данные (сумма показаний датчиков) не превышают величин допусков, то подается сигнал о нормальном протекании технологического процесса. Если полученные данные выходят за пределы допусков, компьютер подает сигнал об изготовлении брака и останавливает обработку.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата, который выражается в следующем.

Отдельно снятое с каждого датчика показание (например, шаг резьбы) может иметь отклонение, выходящее за пределы допустимого значения в точке измерения, однако другое отклонение (например, угла поворота шпинделя) может дать положительный или отрицательный прирост первого показания (шага резьбы) и тем самым в определенной степени нивелировать отклонение, и так далее. Сумма всех отклонений, измеренных предложенным устройством, сформирует данные об отклонениях в их взаимосвязи, т.о. повысится точность измерения и, как следствие, исключение необоснованной отбраковки изделий.

Свойства, регламентированные в заявленном техническом решении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении может найти применение для контроля точности нарезания резьбы в процессе ее нарезания на токарном станке;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

В соответствии с изложенным, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ВОЛНИСТОСТИ ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ В ПРОЦЕССЕ ФРЕЗЕРОВАНИЯ | 2012 |

|

RU2487784C1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК | 1992 |

|

RU2026160C1 |

| Способ многопроходного нарезания резьбы | 1983 |

|

SU1152732A1 |

| Токарно-винторезный станок | 1986 |

|

SU1324764A1 |

| Приспособление к токарному станку для нарезания резьбы | 1981 |

|

SU1004033A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ПРОЦЕССЕ ОБРАБОТКИ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2832990C1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ТЕПЛОВЫХ И СИЛОВЫХ ПОГРЕШНОСТЕЙ ТОКАРНОГО СТАНКА | 2010 |

|

RU2438830C1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ТЕПЛОВЫХ ПОГРЕШНОСТЕЙ ТОКАРНОГО СТАНКА | 2010 |

|

RU2453400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

Устройство контроля точности нарезания резьбы на токарном станке, включающем станину, шпиндель, предназначенный для закрепления в нем заготовки, и каретку с закрепленным на ней инструментом, содержит средство для съема информации, средство сбора и обработки информации и компьютер. Устройство снабжено стойкой, предназначенной для размещения на каретке с противоположной от резца относительно заготовки стороны. Средство для съема информации выполнено в виде трех датчиков, первый из которых - датчик радиального перемещения обработанной резьбовой поверхности заготовки, снабжен наконечником и установлен на стойке с возможностью взаимодействия наконечника с наружной поверхностью нарезаемой резьбы, второй - датчик линейных перемещений, включающий линейку, предназначенную для установки на станине, и движок, предназначенный для взаимодействия с кареткой, и третий - датчик угловых перемещений, включающий муфту, предназначенную для его соединения со шпинделем. При этом все три датчика функционально соединены со средством сбора и обработки информации. Предпочтительно, чтобы датчик радиального перемещения был выполнен бесконтактным. Достигаемый технический результат - повышение точности измерения и, как следствие, исключение необоснованной отбраковки изделий 2 з.п. ф-лы, 1 ил.

1. Устройство для контроля точности нарезания резьбы на токарном станке, включающем станину, шпиндель, предназначенный для закрепления в нем заготовки, и каретку с закрепленным в ней инструментом, содержащее средство для съема информации, средство сбора и обработки информации и компьютер, отличающееся тем, что оно снабжено стойкой, предназначенной для размещения на каретке с противоположной от резца относительно заготовки стороны, а средство для съема информации выполнено в виде трех датчиков, первый из которых выполнен в виде датчика радиального перемещения обработанной резьбовой поверхности заготовки, установленного на стойке, второй - в виде датчика линейных перемещений, включающего линейку, предназначенную для установки на станине, и движок, предназначенный для взаимодействия с кареткой, и третий - в виде датчика угловых перемещений, включающего муфту для соединения со шпинделем, при этом все датчики функционально соединены со средством сбора и обработки информации.

2. Устройство по п.1, отличающееся тем, что датчик радиального перемещения снабжен наконечником с возможностью его взаимодействия с наружной поверхностью нарезаемой резьбы.

3. Устройство по п.1, отличающееся тем, что датчик радиального перемещения выполнен бесконтактным.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2386925C2 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ ИЗГОТАВЛИВАЕМОЙ ДЕТАЛИ | 1999 |

|

RU2154565C1 |

| DE 3151185 A, 28.07.1983. | |||

Авторы

Даты

2016-01-20—Публикация

2014-08-14—Подача