Изобретение относится к области обработки деталей на высокоточном оборудовании с ЧПУ для прогнозирования их точности и может применяться на предприятиях металлообрабатывающей промышленности.

Известно устройство диагностики токарного оборудования по параметрам точности, содержащее датчики перемещения, отметчик угла поворота, интерфейс и компьютер [1].

Недостатками данного устройства является то, что оценка точности производится до начала изготовления детали, для чего в шпинделе станка устанавливается оправка, а также четыре бесконтактных датчика перемещения для измерения траектории оси детали, что усложняет конструкцию устройства. Так же процесс подготовки устройства к работе занимает несколько часов, что в значительной степени снижает быстродействие и производительность токарного оборудования с ЧПУ при обработке детали.

Наиболее близким к изобретению по технической сущности является устройство определения погрешностей изготовления детали на токарном станке, содержащее отметчик угла поворота, шпиндель, деталь, резцедержательную головку и компьютер [2].

Недостатком данного устройства является то, что оно не позволяет обеспечить высокую точность измерительной информации, так как содержит в своей структуре два бесконтактных датчика с чувствительным наконечником, которые при соприкосновении с поверхностями исследуемых деталей изнашиваются, что негативно сказывается на точности полученной измерительной информации и результаты прогнозирования будут не достоверны.

Технической задачей изобретения является повышение быстродействия и точности информации.

Поставленная задача решается тем, что в устройство, содержащее отметчик угла поворота, шпиндель, деталь, резцедержательную головку и компьютер, вводятся лазерные датчики, включающие в свою структуру излучатель лазерного луча, матрицу ПЗС, АЦП, блоки оперативной и постоянной памяти, а также микропроцессор. Выходы лазерных датчиков соединены посредством АЦП с входом оперативной памяти, выход которой подключен к входу постоянной памяти, а ее выход к входу микропроцессора. Использование этих связей в устройстве прогнозирования на оборудовании с ЧПУ качества обработанных поверхностей детали позволит повысить точность и быстродействие измерительной системы в целом.

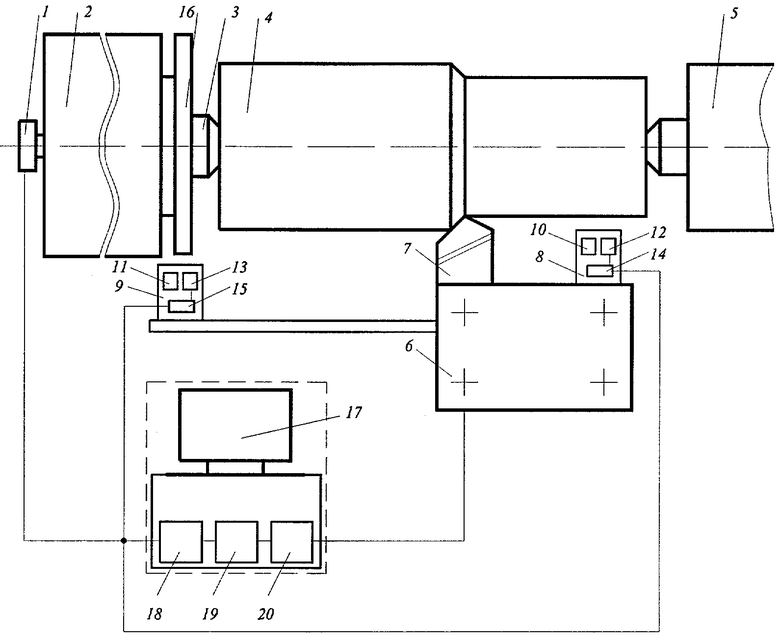

На чертеже приведена схема устройства прогнозирования на оборудовании с ЧПУ качества обработанных поверхностей детали.

Устройство прогнозирования на оборудовании с ЧПУ качества обработанных поверхностей детали содержит: отметчик угла поворота 1, который установлен на передней бабке 2 оборудования с ЧПУ и соединен со шпинделем 3. Обрабатываемая деталь 4 устанавливается в центр шпинделя 3 и центр задней бабки 5. На резцедержательной головке 6 устанавливается резец 7 и два лазерных датчика 8 и 9, имеющие в своей структуре излучатель лазерного луча 10 и 11, матрицу ПЗС 12 и 13, АЦП 14 и 15. Лазерный датчик 9 взаимодействует с боковой поверхностью планшайбы 16 передней бабки 2, а лазерный датчик 8 взаимодействует с обработанной поверхностью детали 4. Сигналы от лазерных датчиков 8 и 9 подаются на вход компьютера 17, имеющего в своей структуре блоки оперативной памяти 18 и постоянной памяти 19, а также микропроцессор 20.

Связи в устройстве прогнозирования на оборудовании с ЧПУ качества обработанных поверхностей детали расположены в следующем порядке: выходы лазерных датчиков 8 и 9, а также отметчика угла поворота 1 подключены к входу компьютера 17. Связи внутри лазерных датчиков расположены следующим образом. Излучатели лазерного луча 10 и 11 направляют лазерный луч в заданную точку рабочего пространства на поверхность обрабатываемой детали 4 и на боковую поверхность планшайбы 16. Отраженный лазерный луч от обрабатываемой детали 4 и боковой поверхности планшайбы 16 воспринимают матрицы ПЗС 12 и 13, которые преобразует световой сигнал в электрический и передают его на АЦП 14 и 15 соответственно. Связи внутри компьютера 17 расположены следующим образом. Выходные сигналы от АЦП 14 и 15, а также отметчика угла поворота 1 подаются на вход блока оперативной памяти 18. Его выход соединен с входом блока постоянной памяти 19. Выход блока постоянной памяти 19 подключен к входу микропроцессора 20. Выход микропроцессора соединен с резцедержательной головкой 6. Отметчик угла поворота 1 установлен на передней бабке 2 токарного оборудования с ЧПУ и соединен со шпинделем 3. Обрабатываемая деталь 4 устанавливается в центрах шпинделя 3 и задней бабки 5. На резцедержательной головке 6 устанавливается резец 7 и два лазерных датчика 8 и 9. Лазерный датчик 9 взаимодействует с боковой поверхностью планшайбы 16 передней бабки 2, а лазерный датчик 8 взаимодействует с обработанной поверхностью детали 4.

Обработка детали 4 производилась на чистовых режимах для одной детали из партии, которая будет соответствовать эталону. Остальные детали из партии для того, чтобы считались годными - должны соответствовать эталонной детали. Для измерения выбиралась та поверхность детали 4, которая имеет по рабочему чертежу более высокую точность. Устройство прогнозирования на оборудовании с ЧПУ качества обработанных поверхностей детали работает следующим образом.

Перед выполнением чистового прохода производится регулировка зазоров между лазерным датчиком 9 и поверхностью планшайбы 16 лазерным датчиком 8 и поверхностью детали 4.

В процессе выполнения прохода производится снятие показаний лазерных датчиков 8 и 9 по всей длине эталонной детали через установленные промежутки времени следующим образом. Излучатели лазерного луча 10 и 11 направляют лазерный луч в заданную точку рабочего пространства на поверхность обрабатываемой детали 4 и на боковую поверхность планшайбы 16. Отраженный лазерный луч от обрабатываемой детали 4 и боковой поверхности планшайбы 16 воспринимает матрицы ПЗС 12 и 13, которые преобразуют световой сигнал в электрический и передают его на АЦП 14 и 15 соответственно. Цифровые сигналы от АЦП 14 и 15 поступают на блок оперативной памяти 18 компьютера 17. После записи сигналов в блоке оперативной памяти 18 от лазерных датчиков 8, 9 и отметчика угла поворота 1 им присваивается эталонное состояние. Они передаются в блок постоянной памяти 19, где и будут храниться. После этой операции данные из блока оперативной памяти 18 удаляются. Подается команда на микропроцессор 20 приступить к обработке экспериментальных данных в реальном времени. Данная процедура позволяет выводить в наглядном виде деталь на дисплей компьютера и производить расчеты возмущающий воздействий, действующих на деталь 4 при прохождении по ее поверхности резца 7 в реальном времени. Сначала производится расчет геометрических образов поперечного сечения для правого и левого торцов детали 4, после чего точки на геометрических образах правого и левого сечений, соответствующие одному углу поворота шпинделя 3, соединяются между собой, что позволяет на дисплее компьютера 17 получить виртуальный образ эталонной детали.

При обработке остальных деталей из партии снятые показания от лазерных датчиков 8 и 9, а также от отметчика угла поворота 1 поступают в блок оперативной памяти 18. Если они не соответствуют эталонному состоянию, которое записано в блоке постоянной памяти 19, делается вывод о том, что требуется коррекция положения резца для устранения погрешностей. Микропроцессор 20 вырабатывается сигнал коррекции резца 7 и передает его на резцедержательную головку 6. Эти мероприятия позволят учитывать возмущающие воздействия, такие как тепловые деформации, размерный износ инструмента и т.д., действующие на деталь 4 при прохождении резца 7 по ее поверхности в реальном времени.

Таким образом, предлагаемое устройство позволит повысить быстродействие обработки и точности информации, полученной от лазерных датчиков при прогнозировании обработки деталей на оборудовании с ЧПУ.

Литература

1. Патент РФ №2123923, кл. B23Q 15/00, 1998 (аналог).

2. Патент РФ №2190503, кл. В23В 25/06, B23Q 17/20, 2002 (прототип).

Изобретение относится к области обработки деталей на высокоточном оборудовании с ЧПУ для прогнозирования их точности и может применяться на предприятиях металлообрабатывающей промышленности. Технический результат - повышение быстродействия обработки и точности информации. Устройство прогнозирования качества обработанных поверхностей детали содержит отметчик угла поворота, резцедержательную головку, компьютер, два лазерных датчика, включающие в свою структуру излучатель лазерного луча, матрицу ПЗС и аналого-цифровой преобразователь. При этом первый лазерный датчик выполнен с возможностью взаимодействия с боковой поверхностью планшайбы передней бабки оборудования с ЧПУ, а второй лазерный датчик выполнен с возможностью взаимодействия с обработанной поверхностью детали. Цифровой сигнал от лазерных датчиков поступает на компьютер, выход которого соединен с входом резцедержательной головки оборудования с ЧПУ. 1 ил.

Устройство прогнозирования качества обработанных поверхностей детали, включающее отметчик угла поворота, резцедержательную головку, компьютер, два лазерных датчика, включающих в свою структуру излучатель лазерного луча, матрицу ПЗС и аналого-цифровой преобразователь, при этом первый лазерный датчик выполнен с возможностью взаимодействия с боковой поверхностью планшайбы передней бабки оборудования с ЧПУ, а второй лазерный датчик выполнен с возможностью взаимодействия с обработанной поверхностью детали, при этом цифровой сигнал от лазерных датчиков поступает на компьютер, выход которого соединен с входом резцедержательной головки оборудования с ЧПУ.

| СПОСОБ ЗАЩИТЫ ЭЛЕКТРОМАГНИТНЫХ ИЗЛУЧЕНИЙ ОТ РАДИОТЕХНИЧЕСКОЙ РАЗВЕДКИ | 2001 |

|

RU2190303C1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВИБРАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2188119C2 |

| Способ получения пищевого красителя из растительного сырья | 1974 |

|

SU510492A1 |

| WO 9922904 A2, 14.05.1999 | |||

| DE 3332979 A1, 04.04.1985. | |||

Авторы

Даты

2008-05-27—Публикация

2005-12-07—Подача