Изобретение относится к металлообрабатывающей промышленности, в частности к фрезерным станкам.

Известно устройство для определения траектории и скорости движения центра фрезы на фрезерных станках [1]. К недостаткам известного технического решения следует отнести то, что траектория и скорость движения центра фрезы ни в коей мере не определяют точность изготовления деталей.

Аналогом предложенного устройства является устройство, описанное в способе контроля точности станков [2]. К недостаткам известного технического решения следует отнести то, что точность обработки оценивается по образцу, имеющему цилиндрическую форму, что является нетипичным для фрезерных станков. Судить о точности деталей в форме параллепипеда по данным обработки цилиндрического образца невозможно. Кроме того, предлагаемый способ не дает возможности определения погрешности, возникающей при вертикальном перемещении детали, а также не может оценить образующуюся на фрезерованной поверхности волнистость, которая является неизбежным результатом того, что фреза имеет конечное количество режущих кромок. И основным недостатком известного технического решения является то, что после обработки образец снимают со станка и устанавливают на измерительную установку, где и производят необходимые измерения.

Технической задачей является повышение качества обработки деталей на фрезерных станках за счет создания устройства, которое производило бы оценку всех необходимых погрешностей изготовления детали еще до ее изготовления.

Технический результат в предлагаемом устройстве достигается за счет того, что оно снабжено отсчетчиком угла поворота шпинделя, предназначенным для взаимодействия с его верхним концом, двумя датчиками перемещения, расположенными под углом 90o друг к другу, предназначенными для взаимодействия с цилиндрической поверхностью фрезы и служащими для измерения ее радиального биения, а также тремя датчиками перемещения, предназначенными для измерения отклонения от прямолинейности, один из которых закреплен на корпусе станка и взаимодействует с боковой поверхностью консоли, второй закреплен на консоли и взаимодействует с боковой поверхностью салазок, а третий закреплен на салазках и взаимодействует с боковой поверхностью стола. Причем на боковой поверхности консоли, салазок и стола выполнены дорожки, обработанные с высокой степенью точности и предназначенные для контактирования с чувствительными наконечниками упомянутых трех датчиков, при этом сигналы от датчиков предназначены для поступления через интерфейс в компьютер для расчета показателей точности будущей детали до завершения ее изготовления.

Полученное новое качество от данной совокупности признаков ранее не было известно и достигается только в данном устройстве.

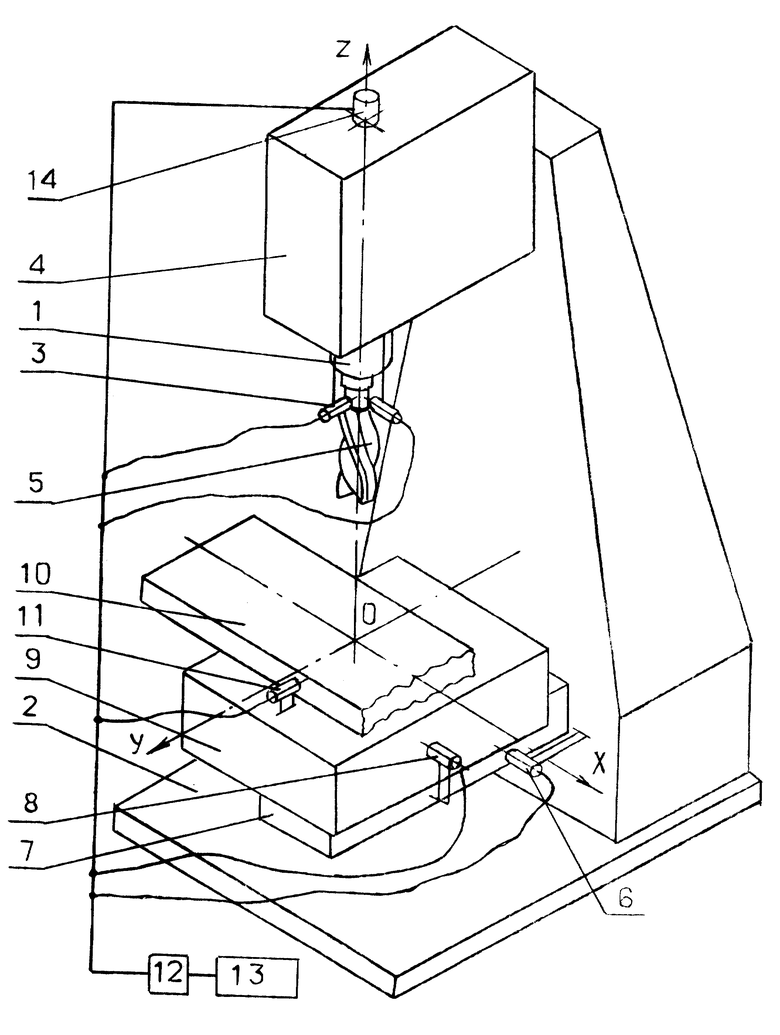

Устройство поясняется чертежами, где изображено устройство контроля точности изготовления деталей на фрезерных станках.

Устройство содержит измерительную часть, состоящую из первичных преобразователей, аппаратного интерфейса ввода - вывода аналого-цифровой информации и компьютера. Первичные преобразователи (бесконтактные датчики перемещения) разделены на две группы, из которых одна предназначена для определения траектории движения оси шпинделя 1 (фрезы) фрезерного станка 2, а другая группа для определения перемещения заготовки (детали) относительно станины фрезерного станка 2. Два датчика 3 закреплены на корпусе шпиндельной головки 4 так, что их оси лежат в одной горизонтальной плоскости и располагаются под углом 90o друг к другу. Измерительные наконечники датчиков 3 взаимодействуют с цилиндрической поверхностью фрезы 5, фиксируя ее перемещение в плоскости ХОУ. Датчик 6 закреплен на корпусе фрезерного станка 2. Его измерительный наконечник взаимодействует с боковой поверхностью консоли 7 и фиксирует ее отклонение от оси Z при перемещении по высоте при обработке детали. Датчик 8 закреплен на консоли 7. Его измерительный наконечник взаимодействует с боковой поверхностью салазок 9 и фиксирует ее отклонение от оси У при перемещении поперек стола 10. Датчик 11 закреплен на салазках 9. Его измерительный наконечник взаимодействует с боковой поверхностью стола 10 и фиксирует его отклонение от оси X. Поверхности консоли 7, салазок 9 и стола 10, которые взаимодействуют с датчиками 6, 8, 11 точно обработаны, при этом отклонение от прямолинейности не превышает ±1 мкм. Таким образом датчики 6, 8, 11 фиксируют отклонение от прямолинейности в пространственной системе координат OXYZ при передвижении в ней стола 10, что соответствует отклонениям заготовки (детали) при ее обработке. Эти отклонения будут вызывать искажение формы и размеров обработанной поверхности детали. Сигналы от датчиков 3, 6, 8, 11 подаются на интерфейс 12 и далее на компьютер 13. Для того, чтобы можно было производить обработку экспериментальных данных методами математической статистики и фиксировать положение фрезы в пространстве при обработке детали на верхнем конце шпинделя 1 устанавливается отсчетчик 14 угла поворота, который также через интерфейс 12 соединяется с компьютером 13.

Устройство работает следующим образом. Система измерений подготавливается к работе. На столе 10 фрезерного станка 2 закрепляется заготовка, после чего производят грубую обработку детали последовательно по трем взаимно-перепендикулярным плоскостям, то есть когда используется перемещение только стола 10, затем перемещение только салазок 9 и затем перемещение только консоли 7. В процессе этих перемещений производятся измерения, которые передаются в память компьютера 13. Компьютер 13 производит обработку полученной информации методами математической статистики и осуществляет построение детали в трехмерных координатах OXYZ. Полученная виртуальная деталь имеет погрешность формы и размеров такие же, какие будет иметь и реальная деталь, когда она будет изготовлена. Программа, заложенная в компьютер, производит сравнение виртуальной детали с идеальными геометрическими телами и определяет отклонение виртуальной детали от идеальных геометрических тел, что является погрешностью изготовления детали на фрезерном станке. Оператор, сравнивая полученные на компьютере погрешности с допусками, проставленными на рабочем чертеже изготавливаемой детали, и принимает решение о дальнейшем изготовлении детали или остановке обработки.

Источники информации

1. Авторское свидетельство СССР 149659, кл. B 23 C 1/16, 02.08.1962.

2. Авторское свидетельство СССР 1155377, кл. B 23 C 9/00, 15.05. 1985.

Изобретение относится к области металлообрабатывающей промышленности, в частности к обработке на фрезерных станках. Для повышения качества обработки деталей за счет оценки погрешности ее изготовления до завершения процесса обработки устройство снабжено отсчетчиком угла поворота шпинделя, предназначенным для взаимодействия с его верхним концом, двумя датчиками перемещения, расположенными под углом 90o друг к другу, предназначенными для взаимодействия с цилиндрической поверхностью фрезы и служащими для измерения ее радиального биения, а также тремя датчиками перемещения, предназначенными для измерения отклонения от прямолинейности, один из которых закреплен на корпусе станка и взаимодействует с боковой поверхностью консоли, второй закреплен на консоли и взаимодействует с боковой поверхностью салазок, а третий закреплен на салазках и взаимодействует с боковой поверхностью стола, причем на боковой поверхности консоли, салазок и стола выполнены дорожки, обработанные с высокой степенью точности и предназначенные для контактирования с чувствительными наконечниками упомянутых трех датчиков, при этом сигналы от датчиков предназначены для поступления через интерфейс в компьютер. 1 ил.

Устройство для определения в процессе обработки на фрезерном станке геометрической и суммарной погрешности изготовления детали, отличающееся тем, что оно снабжено отсчетчиком угла поворота шпинделя, предназначенным для взаимодействия с его верхним концом, двумя датчиками перемещения, расположенными под углом 90o друг к другу, предназначенными для взаимодействия с цилиндрической поверхностью фрезы и служащими для измерения ее радиального биения, а также тремя датчиками перемещения, предназначенными для измерения отклонения от прямолинейности, один из которых закреплен на корпусе станка и взаимодействует с боковой поверхностью консоли, второй закреплен на консоли и взаимодействует с боковой поверхностью салазок, а третий закреплен на салазках и взаимодействует с боковой поверхностью стола, причем на боковой поверхности консоли, салазок и стола выполнены дорожки, обработанные с высокой степенью точности и предназначенные для контактирования с чувствительными наконечниками упомянутых трех датчиков, при этом сигналы от датчиков предназначены для поступления через интерфейс в компьютер для расчета показателей точности будущей детали до завершения ее изготовления.

| Ближайший аналог не обнаружен | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОГО СТАНКА | 1998 |

|

RU2130826C1 |

| Устройство для определения траектории и скорости движения центра фрезы на фрезерных станках | 1961 |

|

SU149659A1 |

| Способ контроля точности станков | 1983 |

|

SU1155377A1 |

| JP 06000710, 11.01.1994 | |||

| JP 06312349, 08.11.1994 | |||

| БОГДАНОВ Н.А | |||

| и др | |||

| Станки с числовым программным управлением | |||

| - М.: Машиностроение, 1979, с.345, 346, рис.8.6. | |||

Авторы

Даты

2002-08-10—Публикация

1999-12-06—Подача