Изобретение относится к обработке металлов давлением, а именно к прес- I сованию, и может быть использовано I для получения пресс-изделий из гранулированных материалов непрерывным прессованием в условиях активного трения.

Целью изобретения является повышение качества получаемых изделий.

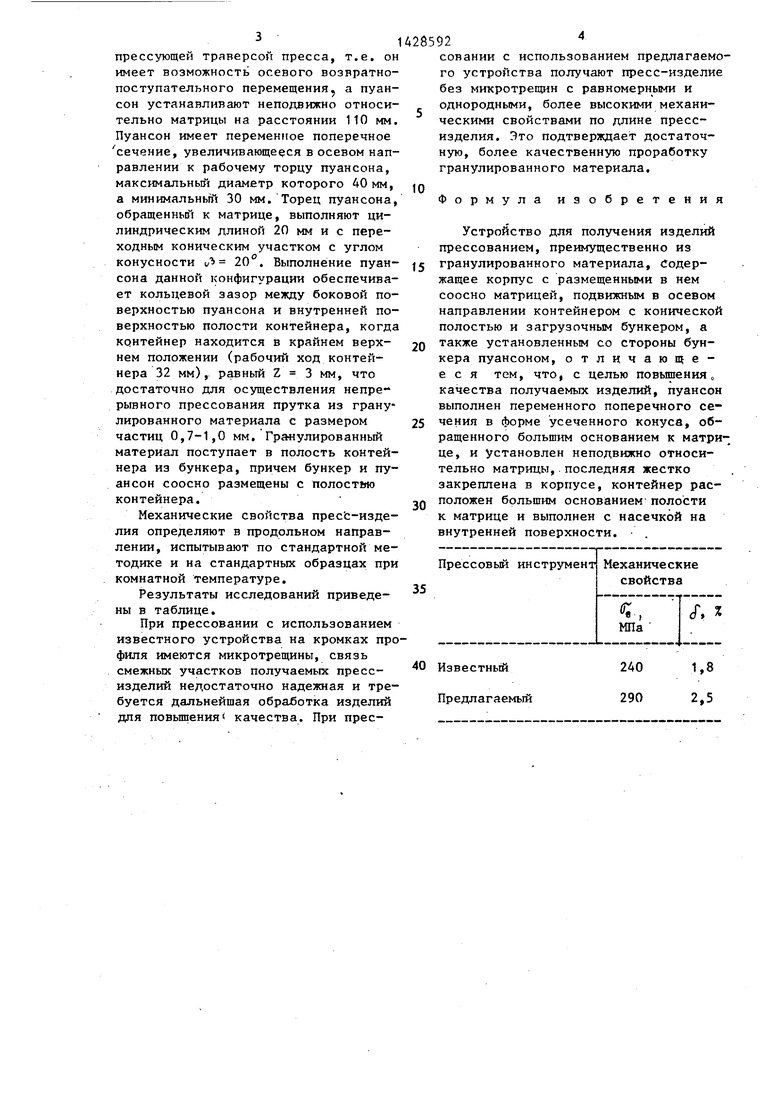

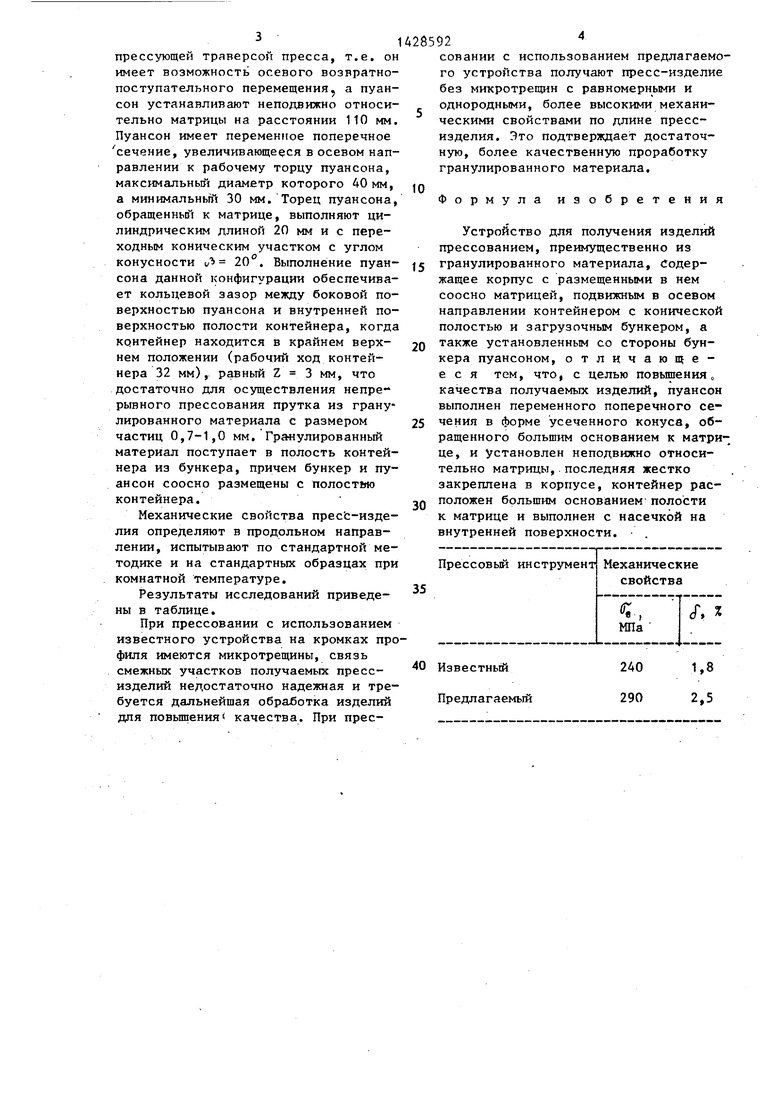

На чертеже изображено устройство для получения изделий прессованием, общий вид.

Устройство содержит бункер 1 для (гранулированного материала и пуансон :2 переменного поперечного сечения ;в форме усеченного конуса, обращен- ;ного большим основйнием к матрице, установленный неподвижно относительно матрицы -3. Бункер 1 и пулнсон 2 размещены соосно с конической полостью контейнера 4, установленным на станине пресса с возможностью осево- то возвратно-поступательного переме- 1цения. Контейнер соединен с траверсой пресса (не показана).

Устройство работает следующим образом.

При ходе траверсы вниз (левая половина на фиг.1) контейнер 4 начинает перемещаться вниз, уменьшается кольцевой зазор между боковой поверхностью пуансона 2 и внутренней: поверхностью конической полости контейнера 4 и при дальнейшем ходе контейнера исчезает совсем. Прекращается подача гранулированного материала из бункера 1 в полость контейнера 4, За счет обратного угла конической полости контейнера 4 на поверхности деформируемого материала 5 возникают активные силы трения. Вследствие этого происходит компак- тирование поступившей дозы гранулированного материала в контейнер 4 и Эьщавливание через матрицу 3. В крайнем нижнем положении контейнера происходит образование рельефной поверхности скомпактированного гранулированного материала со стороны подачи в полость контейнера 4.

При обратном ходе траверсы вверх (правая половина на фиг.1) контейнер 4 перемещается вверх, происходит отделение скомпактированного материа- ,ла 5, находящегося в рабочей полости контейнера 4 от ее внутренней поверхности. Появляется кольцевой зазор между пуансоном 2 и контейнером 4,

который становится максимальным в крайнем верхнем положении контейнера 4, а его размер не меныче максимяльного размера частищ.1 или гранулы гранулированного материала. В это время начинается подача гранулированного материада из бункера 1 в полость контейнера 4.

0 Указанный цикл повторяется столько раз, сколько необходимо для получения профиля нужной длины.

Объем гранулированного материала в бункере 1 периодически восполняет5 ся с помощью загрузочного устройст- . ва 6.

Пример. Опытное прессование проводят на вертикальном гидравлическом прессе усилием 12, 25 МН с ис0 пользованием известного и предлагаемого ycTpopicTB. Прессованию подвергают порошки сплава САС-1 размером гранул 0,7-1,0 мм. Температура нагрева гранул 480°С, а контейнера и

5 матрицы .

Прессование с использованием известного устройства проводят из контейнера с цилиндрической полостью диаметром 80 мм, высотой 160 мм в

0 пруток 12 мм, т.е. с вытяжкой 45. Контейнер устанавливают неподвижно относительно матрицы, а пуансон соединяют с прессующей траверсой пресса, т.е. он имеет возможность возвратно-поступательного осевого пе- ремердения. Гранулированный материал дозами вводят в полость контейнера, причем во время уплотнения первой части прутка отверстия матрицы закрыQ вают. Силы трения между первой частью скомпактированного материала в полости контейнера достаточны для предотвращения проталкивания вниз этой части при компактировании очередной

5 дозы гранулированного мат.ериала.

Прессование с использованием предлагаемого устройства проводят из контейнера с конической полостью, минимальньй диаметр которой 40 мм

Q и максимальной 80 мм, т.е. с вытяжкой Л 45, а угол конусности о/ 15 , Высота входного цилиндрического участка полости контейнера 10 мм, а выходного, со стороныпримыкания контейнера к матрице 70 мм. На всей внутренней поверхности конической полости контейнера выполняют насечку радиусом углубления 2,5 мм и шагом 2,5 мм. Контейнер соединяют с

5

5

прессующей траверсой пресса, т.е. он имеет возможность осевого возвратно- поступательного перемещенияJ а пуансон устанавливают неподвижно относительно матрицы на расстоянии 110 мм. Пуансон имеет переменное поперечное сечение, увеличивающееся в осевом направлении к рабочему торцу пуансона, максимальный диаметр которого 40мм, а минимальньгй 30 мм. Торец пуансона, обращенньп к матрице, выполняют цилиндрическим длиной 20 мм и с переходным коническим участком с углом конусности i/ i 20°. Выполнение пуансона данной конфигурации обеспечивает кольцевой зазор между боковой поверхностью пуансона и внутренней поверхностью полости контейнера, когда контейнер находится в крайнем верхнем положении (рабочий ход контейнера 32 мм), равный Z 3 мм, что достаточно для осуществления непрерывного прессования прутка из гранулированного материала с размером частиц 0,7-1,0 мм. Гранулированный материал поступает в полость контейнера из бункера, причем бункер и пуансон соосно размещены с полостью контейнера.

Механические свойства прес с-изде- лия определяют в продольном направлении, испытывают по стандартной методике и на стандартных образцах при комнатной температуре.

Результаты исследований приведены в таблице.

При прессовании с использованием известного устройства на кромках профиля имеются микротрещины, связь смежных участков получаемых пресс- изделий недостаточно надежная и требуется дальнейщая обработка изделий дпя повьппения качества. При прес428592

совании с использованием предлагаемого устройства получают пресс-изделие без микротрещин с равномерными и однородными, более высокими механическими свойствами по длине пресс- изделия. Это подтверждает достаточную, более качественную проработку гранулированного материала.

Формула изобретения

Устройство для получения изделий прессованием, преимущественно из гранулированного материала, Содержащее корпус с размещенными в нем соосно матрицей, подвижным в осевом направлении контейнером с конической полостью и загрузочным бункером, а также установленным со стороны бункера пуансоном, отличающееся тем, что, с целью повышения, качества получаемых изделий, пуансон выполнен переменного поперечного се чения в форме усеченного конуса, обращенного большим основанием к матри- це, и установлен неподвижно относительно матрицы,.последняя жестко закреплена в корпусе, контейнер расположен большим основанием полости к матрице и выполнен с насечкой на внутренней поверхности.

35

Известный Предлагаемый

240 290

1,8 2.5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| Пресс-форма | 1983 |

|

SU1109261A1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| Способ получения изделий из магнитного сплава системы марганец - алюминий - углерод | 1990 |

|

SU1740452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| Матричный блок для прессования изделий из гранул в контейнере | 1980 |

|

SU1039604A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для прессования. Цель - повышение качества получаемых изде-. ЛИЙ. Устройство имеет контейнер с кони геской полостью, матрицу, бункер под обрабатьтаемый гранулированный материал и пуансон переменного поперечного сечения в форме усеченного конуса, обрапенного большим основанием к матрице. На внутренней поверхности полости контейнера выполнена насечка. При работе котейнер перемещается вниз, перекрьшая зазор для подачи обрабатываемого материала и обеспечивая компактирование поступившей дозы гранулированного материала. Последний выдавливается через матрицу. 1 ил., 1 табл. о (Л

Редактор О.Головач

Составитель А.Воронцов Техред М.Дидык

Заказ 5081/19

Тираж 546

ВИИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор С.Шекмар

Подписное

| Устройство для прессования изделийиз пОРОшКОВыХ МАТЕРиАлОВ | 1979 |

|

SU823171A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-10-07—Публикация

1986-04-29—Подача