Изобретение относится к способам переработки известняка, используемого для производства извести, применяемой предприятиями химической промышленности как технологическое сырье и в металлургической промышленности в качестве флюсов. В дробленом виде известь комовая технологическая используется в строительстве, для нейтрализации кислых стоков, для раскисления почв (при осенней и весенней вспашки) и в качестве добавки в корм домашним животным и птицам.

Известняк добывается из горной массы в комовом виде и представляет собой куски неправильной произвольной формы. Известняк неогнеопасен, с водой не взаимодействует. Выделяющаяся при дроблении известняка пыль не является токсичной.

Процесс сухого обогащения известняка не оказывает вредных воздействий на окружающую среду.

Известен способ переработки известняка, сущность которого заключается в том, что измельчение известняка проводят до содержания фракции 1 мм не менее 90% (RU, 2069648, C 04 B 2/10, 1996).

Недостатком известного способа является то, что в обжиговую печь загружают в основном мелкие фракции шихты, что приводит к получению продукта неудовлетворительного качества.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ переработки известняка, включающий дробление рудной массы, сухое обогащение и обжиг, в котором фракцию менее 20 мм отсеивают при помощи грохота, а в печь направляют кусковой материал крупностью менее 60 мм (RU, 2101243, C 04 B 2/10, 1998).

Недостатками данного способа является необходимость использования в качестве кусковых материалов только таких, в которых разность верхнего и нижнего размеров кусков составляет не более 21 мм, что обусловливает трудоемкость и длительность процесса и, как следствие, приводит к снижению производительности процесса в целом.

Техническим результатом настоящего изобретения является увеличение производительности процесса при одновременном повышении качества продукта.

Указанный технический результат достигается тем, что в способе переработки известняка, включающем дробление рудной массы, сухое обогащение и обжиг, согласно изобретению, дробление рудной массы ведут до образования кусков с размерами не более 300 мм, сухое обогащение осуществляют измельчением и классификацией до основной фракции продукта 70-150 мм в количестве 60-70% от общей массы известняка, перед обжигом определяют массовую долю каждой конкретной фракции по формуле:

X = 100•M1/M,

где X - массовая доля конкретной фракции, %;

M1 - масса известняка, прошедшего через сито с заданным размером отверстий, кг;

M - масса пробы известняка, кг;

а обжиг ведут в режиме противотока сверху вниз последовательно в трех технологических зонах: зоне подогрева с температурой до 900oC, зоне собственно обжига с температурой 900-1200oC и зоне охлаждения с температурой 40-70oC.

Оптимальными условиями переработки известняка являются следующие:

- дополнительно осуществляют классификацию до фракций 40-70 мм и 20-40 мм;

- массовая доля кусков известняка размером более 150 мм составляет не более 5%;

- массовая доля кусков известняка размером менее 70 мм составляет не более 30%.

Заявленное техническое решение соответствует условиям патентоспособности "Новизна", "Изобретательский уровень" и "Промышленная применимость", поскольку совокупность признаков: дробление рудной массы, сухое обогащение и обжиг, причем, согласно изобретению, дробление рудной массы ведут до образования кусков с размерами не более 300 мм, сухое обогащение осуществляют измельчением и классификацией до основной фракции продукта 70-150 мм в количестве 60-70% от общей массы известняка, перед обжигом определяют массовую долю каждой конкретной фракции по формуле:

X = 100•M1/M,

где X - массовая доля конкретной фракции, %;

M1 - масса известняка, прошедшего через сито с заданным размером отверстий, кг;

M - масса пробы известняка, кг,

а обжиг ведут в режиме противотока сверху вниз последовательно в трех технологических зонах: зоне подогрева с температурой до 900oC, зоне собственно обжига с температурой 900-1200oC и зоне охлаждения с температурой 40-70oC, при этом для оптимального достижения указанного выше технического результата дополнительно осуществляют классификацию до фракций 40-70 мм и 20-40 мм, массовая доля кусков известняка размером более 150 мм составляет не более 5%, а массовая доля кусков известняка размером менее 70 мм составляет не более 30%, обеспечивает неочевидный результат - увеличение производительности процесса при одновременном повышении качества продукта.

Сущность изобретения заключается в следующем.

Известняк, доставляемый с карьера месторождений, направляют на дробильно-сортировочную фабрику.

Дробление рудной массы ведут до образования кусков с размерами не более 300 мм, затем осуществляют сухое обогащение измельчением и классифицируют до основной фракции продукта 70-150 мм в количестве 60 - 70% от общей массы известняка, перед обжигом определяют массовую долю каждой конкретной фракции по формуле:

X = 100•M1/M,

где X - массовая доля конкретной фракции, %;

M1 - масса известняка, прошедшего через сито с заданным размером отверстий, кг;

M - масса пробы известняка, кг.

Пробу известняка, отобранную для анализа, пропускают через сито с размером отверстий 70 мм. Отсеянный известняк взвешивают. Известняк, оставшийся на сите, пропускают через сито с размером отверстий 150 мм. Известняк, не прошедший через сито, взвешивают. Массовую долю кусков размером менее 70 мм вычисляют по вышеприведенной формуле.

Аналогично проводят анализ на массовую долю кусков известняка размером более 150 мм.

По согласованию с потребителем в случае технологической необходимости дополнительно осуществляют классификацию известняка до фракций 40-70 мм и 20-40 мм.

Классификация переработанного известняка по фракциям 70-150 мм, а в случае необходимости - 40-70 мм и 20-40 мм является оптимальной и приводит к повышению качества известняка, т. к. обеспечивает возможность дальнейшего производства извести с минимальными потерями сырья - переработанного в соответствии с предлагаемым способом известняка.

В дальнейшем переработанный известняк направляют на обжиг с целью производства из него извести.

Процесс обжига происходит в шахтной известково-обжигательной печи, работающей по принципу противотока.

Шахтная печь представляет собой установленную вертикально на фундаменте шахту, снабженную в верхней части устройством для загрузки исходного материала, а в нижней - механизмом для выгрузки продукции.

Подготовленный известняк загружают в шахту.

Движущийся в шахте сверху вниз известняк проходит последовательно три технологические зоны: зону подогрева высотой 7 м, зону собственно обжига высотой 7,5 м и зону охлаждения высотой 3,5 м.

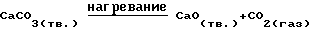

В зоне подогрева происходит нагревание известняка от температуры окружающей среды до 800-900oC за счет тепла движущихся из зоны обжига газообразных продуктов. В зоне собственно обжига происходит горение природного газа и разложение известняка на известь, углекислый газ при температуре 900-1200oC.

Температуру в зоне обжига поддерживают за счет сжигания природного газа, который поступает в печь через пять газовых балок, расположенных на одном уровне.

В зоне охлаждения температуру извести снижают движущимся снизу вверх холодным воздухом до 40-70oC.

Используют печь производительности 150 т/сутки с полезным объемом вместимости шахты 214 м3. Поперечное сечение шахты щелевидное.

Загрузочное устройство печи состоит из скипового подъемника с электрической лебедкой, приемного бункера с крышкой и двух течек. Заданный уровень загрузки шихты поддерживается радиоактивным указателем уровня, сблокированным с механизмом загрузки.

Выгрузку извести из печи производят выгрузным механизмом непрерывного действия очелкового исполнения. Величину выгрузки регулируют с помощью кулисы кривошипа и изменения числа ходов очелка вариатором.

Природный газ при давлении 2-45 кПа (0,02-0,45 ати) подают в печь с проходом через сужающее устройство для замера расхода. Далее газ распределяют по балкам с одновременным регулированием давления.

Воздух для горения подают в нижнюю часть печи под балки за счет разрежения в печи, создаваемого дымососом. Печной газ из печи удаляют из печи дымососом.

Производительность процесса увеличивается за счет повышения активности извести, получаемой из известняка, переработанного по предлагаемой технологии.

По качественным показателям полученный известняк соответствует следующим нормам:

массовая доля веществ, нерастворимых в соляной кислоте - не более 5%;

массовая доля карбоната кальция - не менее 91%;

размер кусков 70-150 мм, 40-70 мм и 20-40 мм;

массовая доля кусков размером более 150 мм - не более 5%;

массовая доля кусков размером менее 70 мм - не более 30%.

Таким образом, переработка известняка предлагаемым методом позволяет получить качественное сырье для производства извести и повысить производительность в цикле производства: переработка известняка - получение извести.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2000 |

|

RU2155726C1 |

| ИЗВЕСТЬ КОМОВАЯ ТЕХНОЛОГИЧЕСКАЯ | 2000 |

|

RU2155724C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2156738C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-КОБАЛЬТОВОЙ РУДЫ | 2018 |

|

RU2694188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2156737C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ОКАТЫШЕЙ ИЗ НЕКАЛЬЦИНИРОВАННОЙ МАРГАНЦЕВОЙ РУДЫ И АГЛОМЕРАТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2009 |

|

RU2519690C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО РУДНОГО СЫРЬЯ | 2016 |

|

RU2649208C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

Изобретение относится к способам переработки известняка, используемого для производства извести, применяемой предприятиями химической промышленности как технологическое сырье, в металлургической промышленности в качестве флюсов. Техническим результатом является увеличение производительности процесса при одновременном повышении качества продукта. Способ переработки известняка включает дробление рудной массы до образования кусков с размерами не более 300 мм, сухое обогащение измельчением и классификацией до основной фракции продукта 70 - 150 мм в количестве 60-70% от общей массы известняка, определение перед обжигом массовой доли каждой конкретной фракции по формуле: Х = =100•М1/М, где: Х - массовая доля конкретной фракции, %, М1 -масса известняка, прошедшего через сито с заданным размером отверстий, кг, М - масса пробы известняка, кг, и обжиг в режиме противотока сверху вниз последовательно в трех технологических зонах: зоне подогрева с температурой до 900° С, зоне собственно обжига с температурой 900 - 1200oС и зоне охлаждения с температурой 40 - 70°С. Причем дополнительно осуществляют классификацию до фракций 40-70 мм и 20-40 мм, а массовая доля кусков известняка размером более 150 мм составляет не более 5%, а размером менее 70 мм - не более 30%. 3 з.п.ф-лы.

Х = 100•М1/М,

где Х - массовая доля конкретной фракции, %;

М1 - масса известняка, прошедшего через сито с заданным размером отверстий, кг;

М - масса пробы известняка, кг,

а обжиг ведут в режиме противотока сверху вниз последовательно в трех технологических зонах: зоне подогрева с температурой до 900oC, зоне собственно обжига с температурой 900 - 1200oC и зоне охлаждения с температурой 40 - 70oC.

| СПОСОБ ОБЖИГА ИЗВЕСТНЯКА | 1996 |

|

RU2101243C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ КАРБОНАТНЫХ ПОРОД В ДВУХШАХТНОЙ ПРЯМОТОЧНО-ПРОТИВОТОЧНОЙ ПЕЧИ | 1993 |

|

RU2085816C1 |

| СПОСОБ ПОДГОТОВКИ ИЗВЕСТИ К ВЫПЛАВКЕ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127767C1 |

| СПОСОБ ОБЖИГА ИЗВЕСТЬСОДЕРЖАЩИХ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 1997 |

|

RU2132826C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗВЕСТНЯКА | 1994 |

|

RU2069648C1 |

| Способ обработки известняка | 1987 |

|

SU1604770A1 |

| Устройство для разделения пруткового материала | 1987 |

|

SU1466876A1 |

| ЭНЕРГОЭФФЕКТИВНОЕ ИСПОЛЬЗОВАНИЕ РЕСУРСОВ ДЛЯ ОБМЕНОВ ДАННЫМИ V2X | 2017 |

|

RU2748670C2 |

| DE 3915986 С1, 04.10.1990 | |||

| Устройство контроля целостной цепи заземления | 1971 |

|

SU451021A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2380333C1 |

Авторы

Даты

2000-09-10—Публикация

2000-03-07—Подача