Изобретение относится к области машиностроения, в частности производству длинномерных изделий из обечаек методом сварки встык.

Во многих отраслях промышленности таких, как химического, нефтегазового, энергетического машиностроения, используются длинномерные изделия трубного профиля: например, трубы, втулки, сосуды и др. Одним из распространенных способов изготовления таких изделий является: свертывание из металлических полос цилиндрических заготовок, сварка их продольных швов, стыковка и соединение заготовок посредством сварных кольцевых швов в местах стыковки (см., например, авт. свид. СССР N 327969, кл. В 21 D 53/10). Однако при изготовлении изделий с большим соотношением длины к их толщине стенки известный способ не обеспечивает точную стыковку заготовок из-за отсутствия специальных центраторов.

Способ изготовления длинномерных изделий, например труб, с применением центраторов описан в авт. свид. СССР N 1186443, кл. В 23 К 101/12. Способ заключается в предварительном изготовлении методом навивки многослойных обечаек из металлических полос, дуговой сварке наружного нахлесточного соединения, калибровке внутреннего диаметра обечаек, их торцовке с целью устранения телескопичности и получения фасок под сварку, плотном соединении обечаек на центраторе сборочной установки и сварке кольцевого шва в атмосфере защитного газа. Получают прочные и плотные сварные швы без дефектов. Этот способ является наиболее близким аналогом заявленного способа изготовления длинномерных изделий.

Известно устройство по авт. свид. СССР N 509360, кл. В 23 К 101/10, предназначенное для изготовления длинномерных изделий путем сварки встык трубных заготовок, которое включает центратор, установленный на направляющей - раме, и самоходное устройство. Центратор подводят к стыку заготовок, включают механизм центровки и проводят центрирование кромок обечаек, а затем их сварку.

Наиболее близким аналогом заявленного устройства является устройство для изготовления длинномерных изделий, раскрытое в авт. свид. N 948595, кл. В 23 К 37/053, которое содержит направляющую в виде штанги для размещения ее внутри изделия и установленный подвижно на ее поверхности центратор в виде секторного разжимного приспособления.

Однако при изготовлении длинномерных однослойных изделий с малой толщиной стенок, например менее 5 мм, приведенные способы и устройства для изготовления длинномерных изделий не могут обеспечить точной соосности трубных заготовок (обечаек) при их стыковке и строгой прямолинейности изделий, поскольку не учитывают взаимосвязи предыдущих и последующих соединений.

Задача изобретений - создание технологии изготовления длинномерных изделий из трубных заготовок (обечаек) и устройства для его осуществления, обеспечивающих повышение точности по соосности и прямолинейности однослойных длинномерных изделий из трубных заготовок (обечаек) с соотношением толщины стенки к ее длине не более 1•10-3.

Задача решена за счет того, что в способе изготовления длинномерных изделий из обечаек, включающем изготовление обечаек из листового материала сваркой продольных швов, их торцовку, стыковку кромок обечаек с помощью центратора и сварку их кольцевыми швами в атмосфере защитного газа, перед изготовлением обечаек осуществляют нарезку заданного количества заготовок из листового материала в пакете с получением в нем заготовок, равных по длине и ширине, торцовку изготовленных из них обечаек производят одновременно с двух сторон, при стыковке обечаек центратор устанавливают подвижно на направляющей в виде штанги равного диаметра по всей длине с шероховатостью поверхности не ниже Rz20, стыковку и сварку обечаек производят путем их последовательного размещения на штанге, при этом сварку кольцевых швов проводят с постоянным поддувом защитного газа, подаваемого с внутренней стороны изделия на свариваемые кромки обечаек.

Задача решена также за счет того, что устройство для изготовления длинномерных изделий из обечаек, содержащее направляющую в виде штанги для размещения ее внутри изделия и установленный подвижно на ее поверхности центратор в виде секторного разжимного приспособления, снабжено закрепленным на торцевой части штанги вкладышем со ступенчатыми упорно- центрирующими поверхностями, а штанга выполнена равного диаметра по всей длине и с шероховатостью поверхности не ниже Rz20, а центратор имеет канал для подачи защитного газа в корень шва свариваемых кромок.

Технический результат - получение длинномерных изделий из трубных заготовок (обечаек) с соотношением толщины стенки к ее длине не более 1•10-3, с соосностью обечаек не ниже 0,15 мм и отклонением от прямолинейности не более 0,3 мм.

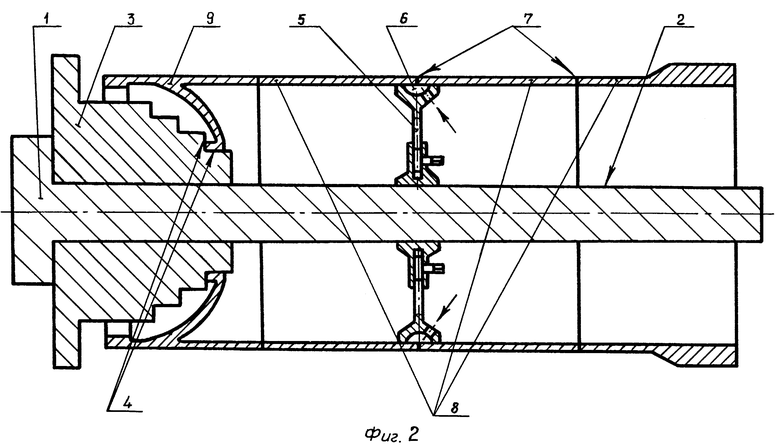

На фиг. 1 изображена схема устройства для изготовления длинномерных труб; на фиг. 2 - для изготовления длинномерных цилиндров с днищем.

Устройство содержит штангу 1, выполненную с гладкой направляющей поверхностью 2 и равного диаметра по всей длине. Степень обработки поверхности 2 с шероховатостью не ниже Rz20. В торцевой части штанги 1 установлен вкладыш 3 со ступенчатыми упорно-центрирующими поверхностями 4. На поверхности 2 подвижно установлен центратор, выполненный в виде секторного разжимного приспособления 5, имеющего канал 6 для подачи защитного газа в корень шва свариваемых кромок 7. Устройство расположено внутри обечаек 8.

Предложенный способ предполагает изготовление длинномерных изделий типа труб постоянной или различной толщины стенок, а также цилиндров, содержащих днище.

Изготавливают длинномерные изделия следующим образом.

Для каждого длинномерного изделия перед изготовлением заданного количества обечаек одинакового диаметра осуществляют нарезку из листового материала в пакете из заготовок в виде полос, равных по длине и ширине. Из каждой полученной полосы пакета изготавливают обечайки путем автоматической, например, аргонодуговой сварки встык с образованием продольного шва. Автоматическая сварка обеспечивает постоянство ее технологического процесса и, как следствие этого, постоянство диаметра для всех обечаек для каждого длинномерного изделия. Изготовленные обечайки подвергают торцовке одновременно с двух сторон двухрезцовой головкой. Эта операция обеспечивает практически абсолютную параллельность торцов каждой обечайки. Далее проводят сборку длинномерного изделия путем сварки полученных обечаек между собой. Сварку обечаек производят последовательно: к первой приваривают вторую, ко второй - третью и т.д. Первоначально штангу 1 закрепляют в поворотном приспособлении, например сварочном манипуляторе. В торцевой части штанги 1 устанавливают вкладыш 3, а на него - концевую обечайку 9. В зависимости от вида последней (труба или цилиндр с днищем) располагают ее торцевую часть на соответствующие упорно-центрирующие поверхности 4 вкладыша 3. После закрепления обечайки 9 к вкладышу 3 под ее свободный конец подводят левую часть секторного разжимного приспособления 5, которое скользит по гладкой направляющей поверхности 2 штанги 1. На правую часть этого приспособления устанавливают вторую обечайку, либо до соприкосновения их стыков 7, либо обеспечивая требуемый для сварки кольцевой зазор. Далее разводят сектора приспособления 5, обеспечивая центрирование первых двух обечаек относительно направляющей поверхности 2 штанги 1. В канал 6 этого приспособления подают защитный газ и проводят автоматическую аргонодуговую сварку первого кольцевого сварного шва с внешней стороны изделия. При сварке осуществляют непрерывный поддув защитного газа - аргона с внутренней стороны изделия. После выполнения первого кольцевого шва приспособление 5 перемещают по направляющей поверхности 2 штанги 1 и устанавливают его левую часть под свободным концом второй обечайки. На правую часть приспособления 5 устанавливают третью обечайку и проводят операции, описанные при сварке первого и второго швов. Все последующие кольцевые сварные швы выполняют аналогичным образом. Благодаря выполнению штанги равного диаметра по всей длине обеспечивается точная центровка стыков кромок обечаек.

По указанной выше технологии была изготовлена серия гидроцилиндров с днищем, каждый - из семи обечаек. Диаметр изделия - 500 мм, длина - 3460 мм и толщина стенки 2,5 мм. Результаты обмера изделия показали, что отклонение профиля продольного сечения по всей длине (прямолинейность) не превысило 0,27 мм, а отклонение от концентричности (соосность) не превысило 0,13 мм.

Была изготовлена длинномерная труба с теми же размерами, что и гидроцилиндр. Отклонение по прямолинейности составило 0,28 мм, а по соосности - 0,1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ТРУБНОЙ ДОСКИ С ТОНКОСТЕННЫМИ ТРУБКАМИ | 1998 |

|

RU2153407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА МЕТАЛЛА | 1998 |

|

RU2150095C1 |

| СПОСОБ СВАРКИ КОРОТКИХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2156679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| СПОСОБ СБОРКИ И СВАРКИ КОНСТРУКЦИИ ТРУБОПРОВОДА | 2001 |

|

RU2229967C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2016726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| Стояночное уплотнение вала | 2001 |

|

RU2222741C2 |

Изобретение относится к производству сварных конструкций и может быть использовано при изготовлении длинномерных изделий из трубных заготовок, например труб, втулок, сосудов. Производят нарезку равных по длине и ширине заготовок из пакета листового материала. После сварки обечаек торцуют их одновременно с двух сторон. Стыкуют обечайки с помощью центратора в виде секторного разжимного приспособления с каналом для подачи защитного газа в корень шва свариваемых кромок. Центратор установлен на направляющей в виде штанги равного диаметра по всей длине и с шероховатостью поверхности не ниже Rz 20. Это позволяет обеспечить высокую точность по соосности и прямолинейности длинномерных изделий. На торцевой части штанги закреплен вкладыш со ступенчатыми упорно-центрирующими поверхностями. Стыковку и сварку обечаек кольцевыми швами в атмосфере защитного газа производят путем последовательного размещения на штанге. 2 с.п. ф-лы, 2 ил.

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Стенд для сборки и сварки кольцевых швов | 1980 |

|

SU948595A1 |

| 0 |

|

SU336137A1 | |

| Приспособление для сборки под сварку | 1973 |

|

SU478704A1 |

| US 4741473, 03.05.1988 | |||

| СПОСОБ ПОДАЧИ КОМПОНЕНТОВ ТОПЛИВА В КАМЕРУ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2571997C1 |

| С.А.КУРКИН и др | |||

| Технология, механизация и автоматизация производства сварных конструкций | |||

| Атлас, Москва, Машиностроение, 1989, с.229. | |||

Авторы

Даты

2000-09-20—Публикация

1998-05-14—Подача