Изобретение относится к способу изготовления сотового элемента из термостойких металлических листов, набранных в пакет и/или свернутых в рулон.

Такие сотовые элементы используются преимущественно в качестве корпусов-носителей катализаторов в системах выпуска отработавших газов (ОГ) двигателей внутреннего сгорания и известны, например, из заявки WO 89/07488. Сотовые элементы, которые используются в качестве корпусов-носителей каталитических нейтрализаторов, применяют с обладающим каталитическим действием покрытием для очистки ОГ в транспортных средствах, и они подвергаются сильным механическим и тепловым нагрузкам. Наряду с тепловой и механической нагрузками сотовый элемент подвергается воздействию агрессивных компонентов, присутствующих в ОГ. Для увеличения срока службы такого сотового элемента целесообразно, в частности, обеспечить высокую коррозионную стойкость металлических листов.

Из заявки ЕР 0159468 В1 уже известно применение предпочтительно стальных листов с высоким содержанием алюминия. Однако применение такого материала представляется проблематичным вследствие того, что сталь с высоким содержанием алюминия обладает плохой прокатываемостью, из-за чего при изготовлении такого листа возникают дополнительные расходы. Эта проблема также рассматривается в патенте US 5366139. В этом патенте для изготовления сотового элемента предлагается использовать лист, выполненный из стали, плакированной алюминием. Такие листы в известных пределах поддаются обработке с небольшими затратами.

В основу настоящего изобретения была положена задача разработать способ изготовления сотового элемента из набранных в пакет и/или скрученных в рулон металлических листов с высокой коррозионной и термостойкостью, которые по меньшей мере частично имеют структуру, образующую каналы для прохождения текучей среды, а именно такой способ, который был бы наиболее пригоден для изготовления сотового элемента с применением металлических листов, имеющих многослойное строение.

Указанная задача решается с помощью способа изготовления сотового элемента с отличительными признаками пункта 1 формулы изобретения. Предпочтительные варианты выполнения представлены в зависимых пунктах.

Предлагаемый в изобретении способ изготовления сотового элемента из набранных в пакет и/или скрученных в рулон металлических листов с высокой коррозионной и термостойкостью, которые по меньшей мере частично имеют структуру, образующие каналы для прохождения текучей среды, отличается тем, что сотовый элемент скручивают в рулон и/или набирают в пакет из двух типов металлических листов, различающихся по своему строению. При этом металлические листы одного типа выполнены в основном из гомогенной стали, содержащей по меньшей мере хром и алюминий. Металлические же листы другого типа имеют многослойное строение, включающее по меньшей мере один слой, выполненный из содержащей хром стали, и по меньшей мере второй слой, содержащий в основном алюминий. Металлические листы соединяют друг с другом термической обработкой, причем металлические листы с многослойным строением гомогенизируются за счет диффузии.

Предлагаемый в изобретении способ позволяет, в частности, изготавливать сотовые элементы, которые имеют относительно большое поперечное сечение, из металлических листов, имеющих многослойное строение. Было установлено, что при изготовлении сотовых элементов, которые были изготовлены только из металлических листов с многослойным строением, не всегда может быть обеспечено соединение самих листов между собой и/или с кожухом, охватывающим сотовый элемент. Было установлено далее, что при термической обработке сотового элемента листы с многослойным строением уменьшаются в своем объеме. Уменьшение объема листов обусловлено тем, что алюминий, образующий по крайней мере наружный слой металлического листа, в процессе термической обработки диффундирует в первый слой стали, содержащей хром. Влияние уменьшения объема металлических листов, имеющих многослойное строение, согласно предлагаемому способу изготовления сотового элемента снижается благодаря тому, что сотовый элемент скручивают в рулон и/или набирают в пакет из металлических листов различного типа, различающихся по своему строению. В соответствии с изобретением предлагается использовать металлические листы различных типов, одна часть которых выполнена в основном из гомогенной стали, содержащей по крайней мере хром и алюминий, а другая часть имеет многослойное строение. За счет этого в процессе изготовления улучшаются свойства упругости многослойных металлических листов.

В соответствии с другим предпочтительным вариантом предлагается изготавливать сотовый элемент из попеременно чередующихся слоев гладких и гофрированных листов. В таком сотовом элементе предпочтительно использовать гладкие листы, выполненные в основном из гомогенного материала, и гофрированные листы, имеющие многослойное строение. Благодаря этому большая часть материала может представлять собой дешевый в изготовлении многослойный материал, хорошо поддающийся гофрированию.

Для особых случаев применения и при больших диаметрах может оказаться предпочтительным, однако, и противоположный вариант, а именно изготовление гладких листов из многослойного материала.

Листы с многослойным строением предпочтительно имеют три слоя, а именно внутренний слой из хромистой стали, на который с обеих сторон нанесен, предпочтительно навальцован, содержащий в основном алюминий слой. Преимущество такого листа заключается в том, что прежде всего при термической обработке смежные слои листов соединяются между собой в местах их контакта за счет диффузии. Наряду с возможностью соединения слоев листов между собой за счет диффузии предлагается до или после скручивания в рулон или пакетирования снабжать листы по меньшей мере на отдельных участках припоем и спаивать их между собой за одну операцию термической обработки. Благодаря этому изготовленный сотовый элемент обладает высокой механической прочностью.

С целью обеспечить в процессе термической обработки постоянство контакта между слоями листов, т.е. чтобы эти места контакта не расходились, согласно другому предпочтительному варианту осуществления способа предлагается компенсировать уменьшение объема листов с многослойным строением за счет упругой отдачи листовых слоев. Для этого листы в процессе скручивания в рулон или после этого процесса вставляют в трубчатый кожух с предварительным натягом.

Часть металлических листов предпочтительно снабдить дополнительной микроструктурой. За счет выполнения дополнительных микроструктур может быть повышена упругость листов. С другой стороны, уменьшается необходимый для обеспечения постоянства контакта в процессе термической обработки предварительный натяг сотового элемента, поскольку определяемые микроструктурами места контакта имеют меньшую площадь по сравнению с обычными линейными местами контакта между металлическими листами. Микроструктуры способствуют также улучшению перемешивания газа, протекающего через сотовый элемент. Микроструктуры предпочтительно наносить до скручивания в рулон или пакетирования металлических листов. Микроструктура как таковая выполнена в виде структуры, проходящей поперечно каналам, и известна, например, из заявки ЕР 0454712 В1.

В соответствии с еще одним предпочтительным вариантом предлагается способ изготовления сотового элемента, согласно которому сотовый элемент вставляют в трубчатый кожух, внутренняя поверхность которого, по меньшей мере на некоторых ее участках, имеет слой, состоящий в основном из алюминия. Преимущество выполненного таким образом трубчатого кожуха заключается в том, что соприкасающиеся с кожухом металлические листы могут быть соединены в местах их контакта с кожухом за счет диффузии. Кроме того, повышается коррозионная стойкость трубчатого кожуха к действию агрессивных ОГ.

Другие преимущества и особенности предлагаемого способа поясняются на примере выполнения сотового элемента со ссылкой на прилагаемые чертежи, на которых показано:

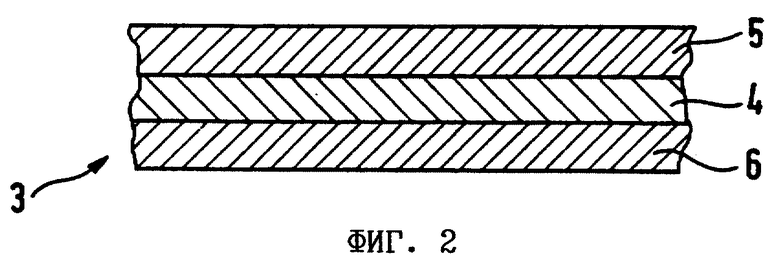

на фиг. 1 - схематичный вид спереди сотового элемента,

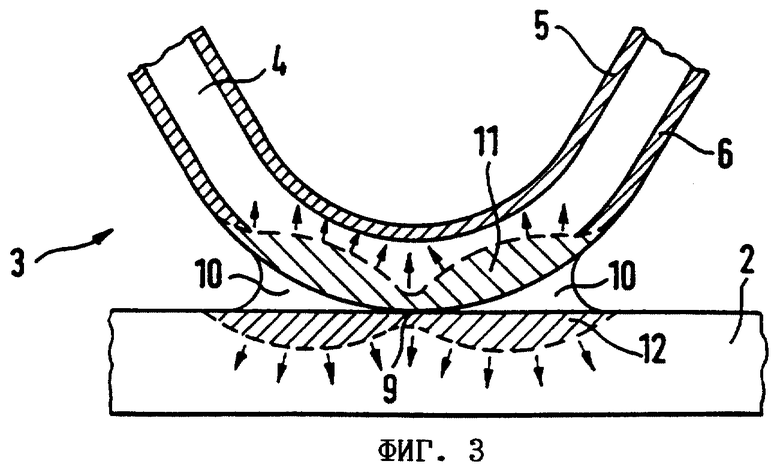

на фиг. 2 - металлический лист с многослойным строением и

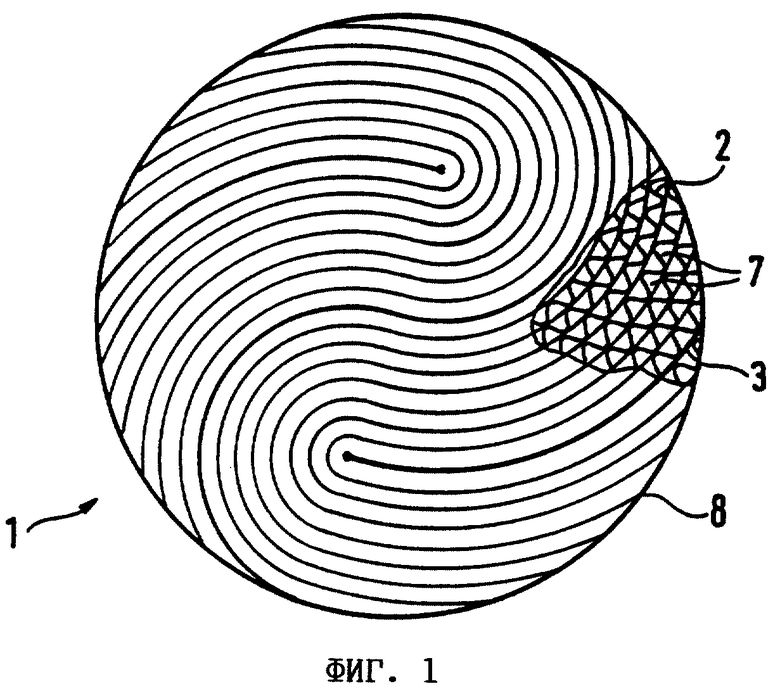

на фиг. 3 - место контакта металлического листа, имеющего многослойное строение, с листом, выполненным в основном из гомогенной стали.

На фиг. 1 изображен сотовый элемент 1. Этот сотовый элемент 1 состоит из термо- и коррозионностойких металлических листов, набранных в пакет и свернутых в рулон. Сотовый элемент 1 изготовлен из двух типов металлических листов 2, 3, различающихся по своему строению, а именно состоит из чередующихся слоев гладких 2 и гофрированных 3 листов. Гладкие листы 2 выполнены в основном из гомогенной стали, содержащей по крайней мере хром и алюминий. Гофрированные листы 3 имеют многослойное строение. Гофрированные многослойные листы 3 имеют внутренний слой 4 из хромистой стали, на который с обеих сторон нанесены слои 5, 6, содержащие в основном алюминий, как это видно на фиг. 2. Сотовый элемент 1, изготовленный из набранных в пакет и свернутых в рулон металлических листов, имеет структуру, образующую каналы 7 для прохождения текучей среды. Металлические листы расположены в трубчатом кожухе 8. На внутренней поверхности трубчатого кожуха 8, по меньшей мере на отдельных ее участках, имеется слой, состоящий в основном из алюминия.

На фиг. 3 изображено место контакта гладкого листа 2 с гофрированным листом 3. Гофрированный лист 3 имеет многослойное строение, как это показано на фиг. 2. В процессе термической обработки, за счет которой в результате диффузии листы 2, 3 одновременно соединяются друг с другом в местах их контакта, слой 6 расплавляется на внутреннем слое 4 гофрированного листа 3. Расплавившийся слой 3 смачивает поверхность листов, причем в результате капиллярного эффекта в месте 9 контакта часть алюминия затекает в зазоры 10 между гофрированным листом 3 и гладким листом 2. В процессе термической обработки алюминий диффундирует в гладкий лист 2 и во внутренний слой 4 гофрированного листа 3. При этом образуются зоны 11, 12 с повышенным содержанием алюминия. Сталеалюминиевые сплавы имеют значительно меньшую температуру плавления по сравнению со сталью, благодаря чему внутренний слой 4 гофрированного листа 3 и гладкий лист 2 в зонах 11, 12 временно расплавляются, образуя в окружающей места 9 контакта зоне внутреннее соединение, которое по своим свойствам по существу соответствует сварному соединению. За счет градиента концентрации алюминий мигрирует по направлению стрелок далее вовнутрь листов 2, 3, в результате чего содержание алюминия в зонах 11, 12 уменьшается, и по этой причине температура плавления зон 11, 12 повышается, благодаря чему места соединений затвердевают.

Сотовые элементы по изобретению можно изготавливать с небольшими затратами и с высоким качеством, в том числе и больших диаметров, превышающих 90 мм, в частности превышающих 105 мм или даже 120 мм.

Изобретение предназначено для изготовления сотовых элементов, используемых преимущественно в качестве корпусов-носителей катализаторов в системах выпуска отработавших газов двигателей внутреннего сгорания. Сотовый элемент набирают в пакет и/или скручивают в рулон из металлических листов с высокими коррозионной и термостойкостью, которые по меньшей мере на отдельных участках имеют структуру, образующую каналы для прохождения текучей среды. Используют два типа металлических листов, различающихся по своему строению. Металлические листы одного типа выполнены в основном из гомогенной стали, содержащей по меньшей мере хром и алюминий. Металлические листы другого типа имеют многослойное строение, включающее по меньшей мере один слой, выполненный из содержащей хром стали, и по меньшей мере второй слой, содержащий в основном алюминий. Металлические листы соединяют друг с другом термической обработкой. Металлические листы с многослойным строением гомогенизируются за счет диффузии. Технический результат - изготовление сотовых элементов, в том числе больших диаметров, превышающих 90 мм, высокого качества при небольших затратах. 10 з.п. ф-лы, 3 ил.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 5366139 A, 22.11.1994 | |||

| SU 18937962 A3, 30.08.1993. | |||

Авторы

Даты

2000-12-27—Публикация

1996-08-21—Подача