Изобретение относится к обработке металла давлением, а именно к автоматизации технологии холодной прокатки полосы.

Реверсивный стан холодной прокатки полосы - это прокатная клеть, обжимающая полосу в валках давлением на нее, создаваемым нажимными устройствами, и ее натяжением, создаваемым разматывающей моталкой (до клетки) и наматывающей моталкой (после клети) при заданной скорости вращения валков. Реверс валков клети и моталок позволяет повторять обжатие чередованием направления прокатки. Регулирование толщины возможно как воздействием на давление, так и воздействием на натяжение полосы.

Известна система регулирования толщины полосы на реверсивном стане холодной прокатки [1] . Система содержит измерители скорости полосы до и после клети, измерители отклонения от заданного значения толщины полосы до и после клети (или непосредственные, или косвенные), измерители отклонения от заданного значения натяжения полосы до и после клети (непосредственно или вычислением), а также регулятор скорости вращения валков, регулятор положения (или давления) нажимных устройств, регулятор управления разматывающей моталкой, регулятор управления наматывающей моталкой. При этом оба измерителя толщины связаны с одной стороны с регулятором положения (давления), а с другой стороны - с регулятором разматывающей моталки, имеющей главную обратную связь с соответствующим измерителем натяжения (наматывающая моталка имеет подобную связь с измерителем натяжения после клети).

Известная система работает следующим образом:

- моталки поддерживают соответствующее измеренное (или вычисленное по их нагрузке) натяжение по их отклонению от заданного значения;

- нажимные устройства регулируют толщину полосы с упреждением по результатам ее измерения до клети (по возмущению) и с запаздыванием по результату ее измерения после клети (по отклонению);

- кроме того, оба результата измерения толщины используются для регулирования толщины полосы изменением натяжения полосы до клети разматывающей моталкой (и по возмущению и по отклонению).

Эта система вполне работоспособна.

Однако регулирование толщины полосы натяжением моталки, с одной стороны, ограничено пределами 5% (для качественной размотки рулона необходимо более или менее устойчивое натяжение полосы), с другой стороны, существует проблема чередования регулирующих воздействий натяжением и давлением (параллелизм воздействий порождает их неопределенность). Кроме того, требуется точное знание коэффициентов передачи от воздействий к толщине через пластичность полосы, зависящую не только от марки стали, но и от условий ее обжатия в валках и от N ее пропуска через них (от наклепа полосы).

Предлагается система, в которой регулирующие связи со станом осуществлены по-новому так, чтобы их взаимодействие оптимально решало задачу регулирования толщины полосы.

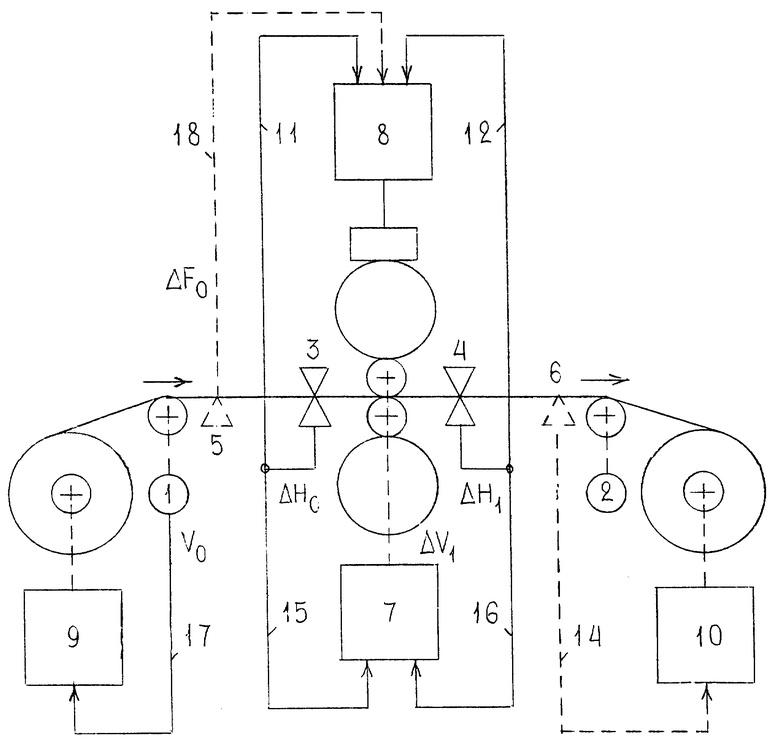

На чертеже изображена функциональная схема предлагаемой системы регулирования толщины полосы на реверсивном стане холодной прокатки.

Технический результат - повышение качества регулирования.

Технический результат достигается за счет того, что система автоматического регулирования толщины полосы на реверсивном стане холодной прокатки, содержащая измеритель скорости полосы, установленный до клети, измерители отклонения от заданного значения толщины полосы, установленные до и после клети, регуляторы положения нажимных устройств, управления сматывающей и наматывающей моталками, снабжена измерителями отклонения от заданного значения натяжения полосы, установленными до и после клети, регулятором скорости вращения валков клети, причем регулятор положения соединен с обоими измерителями отклонения толщины, а регулятор управления наматывающей моталки - с измерителем отклонения натяжения после клети, регулятор скорости вращения соединен с обоими измерителями отклонения толщины, регулятор положения - с измерителем отклонения натяжения до клети, а регулятор управления разматывающей моталкой - с измерителем скорости полосы до клети.

Сущность предлагаемой системы в отличие от известной заключается в том, что измерители отклонения толщины полосы до 3 и после 4 клети соединены (15 и 16) с регулятором скорости вращения валков клети 7, при этом регулятор управления разматывающей моталки 9 со единен в качестве главной обратной связи 17 с измерителем скорости полосы до клети 1, а измеритель отклонения натяжения полосы до клети 5 соединен в качестве главной обратной связи 18 с регулятором управления положением (давлением) нажимного устройства 8. Такое переключение главных обратных связей переводит регулирование толщины на скорость вращения валков, а регулирование натяжения полосы до клети - на нажимные устройства клети, при этом разматывающая моталка поддерживает заданную скорость полосы, поступающей в 1 клеть. В результате действия системы переводится в условия постоянства заданного секундного объема полосы в стане.

Предлагаемая система работает следующим образом:

- разматывающая моталка 9 задает стану секундный объем полосы как произведение скорости на толщину V0(H0+ΔH0), где ΔH0 - отклонение толщины до клети от заданного значения Ho (возмущение толщины);

- измеритель 3 измеряет возмущение ΔH0 через регулятор 7 изменяет скорость валков клети ΔV1 из условия неизменности заданного секундного объема при полной отработке ΔH0 в клети (ΔH1= 0)

V0(H0+ΔH0) = (V1+ΔV1)H1,

отсюда имеем идеальный коэффициент передачи

однако негарантированный (возможно отклонение ΔH1 из-за отсутствия обратной связи);

- воздействие ΔV1, например, в сторону увеличения скорости вращения валков (толщина больше заданной) ведет к увеличению натяжения полосы до клети ΔF0 разматывающая моталка 9 пытается сохранить скорость V0. На помощь ей приходят нажимные устройства клети 8, связанные 18 с измерителем отклонения натяжения 5. В данном случае они увеличивают давление на валки, выравнивая секундный объем полосы в валках с секундным объемом, заданным разматывающей моталкой, снимая причину роста натяжения. Остаток ΔH1 точно также, как и возмущения ΔH0, отрабатывается воздействием на скорость валков ΔV1, но уже с обратной связью (с измерением результата отработки ΔH1) согласно неизменности секундного объема полосы

V0H0= (V1+ΔV1)(H1+ΔH1).

Отсюда имеем коэффициент передачи

- поддержание натяжения полосы ΔF0= 0 усилено упреждающим воздействием (11 и 12) на нажимные устройства по возмущению, причиной которого является отклонение толщины ΔH0 и ΔH;

- наматывающая моталка 10, как обычно, поддерживает натяжение полосы по результатам его измерения.

Если нет непосредственных измерителей натяжения полосы и моталки работают по результатам его вычисления по собственным силовым параметрам, то может использоваться известный способ вычисления натяжения для клети по ее силовым параметрам [2]:

где Mcm - статический момент привода клети;

P - давление клети;

ε относительное обжатие клети;

K1, K2 - масштабные коэффициенты.

Таким образом, предлагаемая система оптимально распределяет использование механизмов стана для регулирования толщины полосы - моталка поддерживает скорость полосы, поступающей в стан, скорость вращения валков поддерживает толщину полосы, нажимные устройства поддерживают натяжение размотки полосы. Основной коэффициент передачи от толщины к скорости полосы прост (1, 2) и гарантирован при всех режимах прокатки. Такой подход улучшает не только процесс регулирования, но и сам процесс прокатки, оптимизируя его.

Источники информации

1. Дралюк Б. Н., Конторович Б.И. и Маланов А.Л. Внедрение микропроцессорной САРТ на реверсивном стане холодной прокатки. Изд. "Металлургия", "Сталь" N 5, 1996.

2. Авторское свидетельство СССР N 491419, М.кл. B 21 B 37/06, 1973.

Изобретение относится к обработке металла давлением. Технический результат - повышение качества регулирования. Согласно изобретению система содержит измеритель скорости полосы, установленный до клети, измерители отклонения от заданного значения толщины полосы, установленные до и после клети. В систему также входят регуляторы положения нажимных устройств, управления сматывающей и наматывающей моталками. Система снабжена измерителями отклонения от заданного значения натяжения полосы, установленными до и после клети, регулятором скорости вращения валков клети. Причем регулятор положения соединен с обоими измерителями отклонения толщины, а регулятор управления наматывающей моталки - с измерителем отклонения натяжения после клети. Регулятор скорости вращения соединен с обоими измерителями отклонения толщины, регулятор положения - с измерителем отклонения натяжения до клетки, а регулятор управления разматывающей моталки - с измерителем скорости полосы до клети. 1 ил.

Система автоматического регулирования толщины полосы на реверсивном стане холодной прокатки, содержащая измеритель скорости полосы, установленный до клети, измерители отклонения от заданного значения толщины полосы, установленные до и после клети, регуляторы положения нажимных устройств, управления сматывающей и наматывающей моталками, отличающаяся тем, что она снабжена измерителями отклонения от заданного значения натяжения полосы, установленными до и после клети, регулятором скорости вращения валков клети, причем регулятор положения соединен с обоими измерителями отклонения толщины, а регулятор управления наматывающей моталки - с измерителем отклонения натяжения после клети, регулятор скорости вращения соединен с обоими измерителями отклонения толщины, регулятор положения - с измерителем отклонения натяжения до клети, а регулятор управления разматывающей моталкой - с измерителем скорости полосы до клети.

| ДРАЛЮК Б.Н., КОНТОРОВИЧ Б.И., МАЛАНОВ А.Л | |||

| Внедрение микропроцессорной САРТ на реверсивном стане холодной прокатки | |||

| Изд | |||

| "Металлургия", "Сталь" N 5, 1996, с.33-36 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067905C1 |

| DE 4410960 A1, 02.11.1995 | |||

| Устройство для поддержания уровня воды в бьефе гидротехнического сооружения | 1977 |

|

SU684090A1 |

Авторы

Даты

2000-09-27—Публикация

1999-09-09—Подача