.1

Изобретение относится к автрматизации прокатного производства, а именно к регулированию толщины полосы на непрерывном стане холодной прокатки..

Основное свойство непрерывного стана холодной прокатки (НСХП) как объекта регулирования толщины полосы - это самоподдержание секундного объема металла, проходящего через все клети стана, равным секундному объему металла 1-й клети, и сохранение ширины полосы в стане

(1)

л

или

..

т

где hpVjj - толщина и скорость подката;

h«,y.

h.V.H

- толщина и скорость полосы в t. -и клети и на выходе т-клетевого стана.

(1)

свойства следует :

Из.этого

«, Vo (3)

что . поддержанием постоянства соотношения скоростей полосы йа входе и выходе стана стабилизирует соотношение между толщиной прокатанной полосы и толщиной подката. Позтому (З) относительное отклонение толщины полосы при всех режимах стана в этом слуг

15 чае равно относнтельной разнотолщинности подката ..

: , j (4)

. m

Следовательно, стабилизация соотношения скоростей полосы . (синхронизация) на входе и на выходе стана (3) является условием инвариантности толг.

щины прокатанной полосы к возмущениям в стане.

Для этого замыкают системы управления электроприводом валков по их скорости и задают каждой клети относительную скорость пэ Таким образом крайние клети т-клетевого схана поддер кивают соотношение

Л I э

cons,

(5)

которое отличается от требуемого (З) тем, что скорость полосы на входе в стан v отличается от линейной скорости валков 1-й клети п на вёли,чину отставания металла в валках этой клети, а скорость полосы на выходе стана VjY, отличается от линейиой скорости валков последней клети п, на величину опережейия металла в/валках этой клети. Через отст1авание и оперережение вносится ошибка в синхронизации и, следовательно, возмущения толв(ины в стане, зависящее от проце СОВ внутри стана. Известно устройство 0, реализующе способ, заключакдцийся в том, что зад ют скорость валков клетей, измеряют скорость полосы, сравнивают измеренную скорость с заданной и отрабатывают отклонение измеренной скорости от заданной.воздействием на скорость вращения валков клети. Таким образом, обратная связь по скорости валков дополняется обратной связью непосредственно по скорости полосы. Выполнение такой связи на входе и выходе стана ведет к выполнению условия (З) и, следовательно, к уменьшению возмущения толщины поло сы в стане. Однако известный спбсоб не спосог бен полностью исключить возмущения толщины полосы в стане по следующим причинам. Во-первых, коррекщ1Я, резу льтатов стабилизации ради устойаивости должна иметь ограниченное быст родействие и, следовательно, осуществляться с динамической ошибкой, ко торая является ошибкой синхронизации Во-вторых, непосредственное измерение толтцины..полосы не обладает той надежностью, котрра требуется для главной обратной связи , на малых скоростях и при ускоренных скоростях приходится блокировать кор рекцию, что дает дополнительную оши ку синхронизации .

Цель изобретения - минимизация возмущений толщины полосы в стане.

Поставленная цель достигается тем, что по способу , заключающемуся в том что, задают скорость валков клетей, измеряют скорость полосы, сравнивают измеренную скорость с заданной и оттрабатывают отклонение измеренной скорости от задаиной воздействием на скорость вращения валков клети, дополнительно стабилизируют скорость натяжных роликов, измеряют натяжение полосы, сравнивают йзмеренное натяжение с заданным и отрабатывают отклонение измеренного натяжения от заданного воз; ействиём на c.KojioCrb валков клети.

Натяжга 1ми устройствами (роликами) снабжаются современные 6-ти клетевые станы бесконечной прокатки и 2-х клетевые прокатные станы. В этих станах стабилизируют скорость валков клетей с тем, чтобы в какой-то степени синхронизировать скорость полосы на входе и выходе стана. Натяжные ролики этих станов стабилизируют натяжение полосы на заданно уровне за счет измеиения их скорости. Предлагается натяжньпЛи устройствами стабилизировать не натяжение полосы, а их собственную скорость, стабилизируя этим самым скорость полосы. При этом натяжение полосы поддерживают тем, что воздействуют на скорость валков соответственно первой или последней клети. Таким образом, натяжные ролики непосредственно синхронизируют скорость полосы на входе и выходе стана. Такая синхронизация может быть идеалы ной, так как современные системы управлеИия скоростью могут поддерживать последнюю с большой точностью. Так цифровые системы обеспечивают точность ±0,1 %. Однако натяжные ролики и их электропривод значительно менее мощные, чем клети. Роликам не выдержать возмущений, поступающих к ним из клети через иатяжение полосы. Регулирование натяжения полосы клетью снимает эти возмущения непосредственно в клети и тем самым поддерживает ролики в диапазоне их возможностей стабилизировать скорость полосы. Необходимо отметить, что такой же эффект можно nor лучить, если вместо натяжения измерять отклонение от заданного значения тока нагрузки электропривода

ликов, и в этом случае обеспечиваетс возможность держать скорость полосы натяжными роликами (держат в пределах возможностей электропривода).

В 1-й клети имеется возможность воздействовать не только на скорость валков, но и на положение нажимных устройств, влияющих на натяжение полосы перед клетью, (в последней клети таких возможностей нет, так как нажимньш устройства не влияют на натяжение полосы после клети).Однако в последнее время 1-я клеть снабжена системой поддержания постоянств зазора между ее валками, исключающая другое использование нажимных устройств.Поэтому остается только воздействие на скорость валков 1-й Kneir ти подобно последней клети.

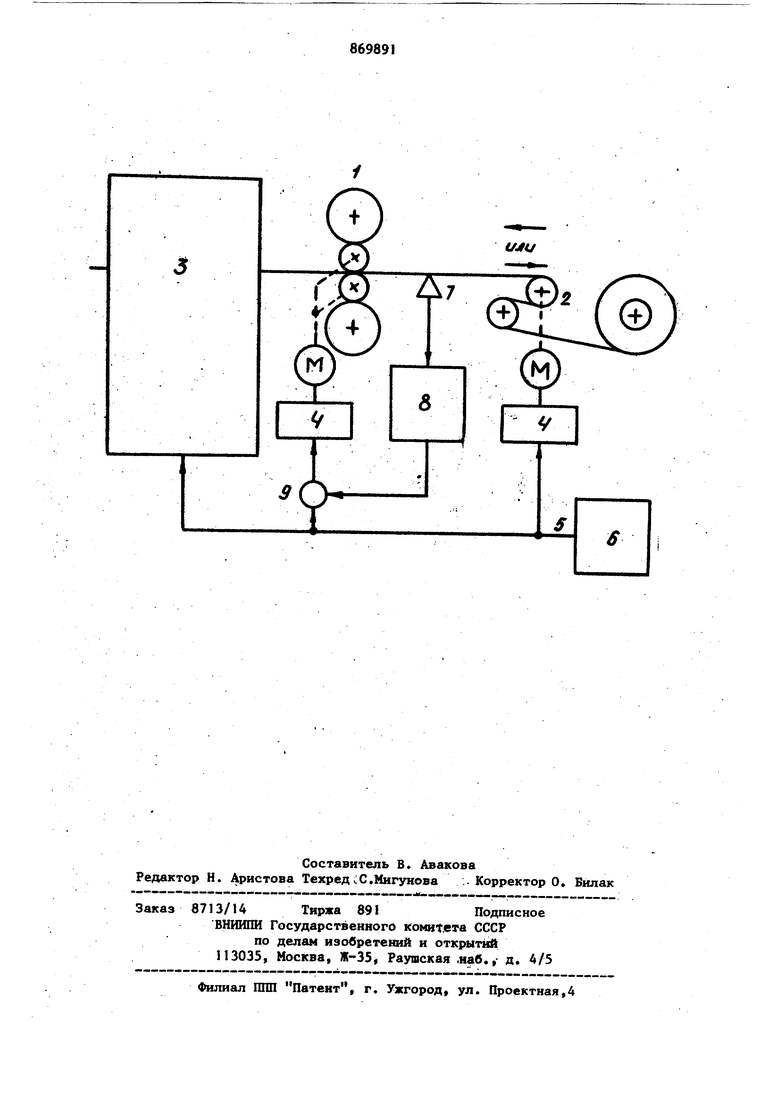

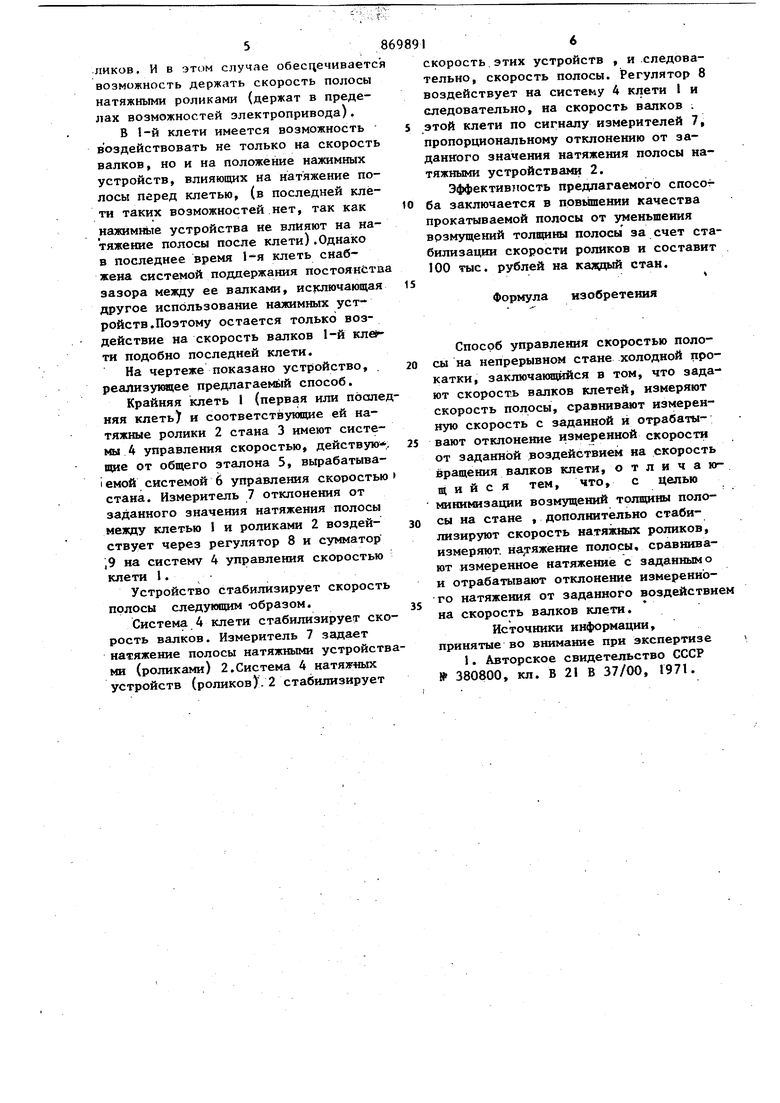

На чертеже показано устройство, . реализующее предлагаемой способ.

Крайняя клеть 1 (первая или поаленяя клеть) и соответствующие ей натяжные ролики 2 стана 3 имеют системы 4 управления скоростью, действую щие от общего эталона 5, вырабатыва1емой системой 6 управления скоростью стана. Измеритель 7 отклонения от заданного значения натяжения полосы между клетью 1 и роликами 2 воздействует через регулятор В и сумматор ,9 на систему 4 управления скоростью клети 1.

Устройство стабилизирует скорость полосы следующим -образом.

Система 4 клети стабилизирует скорость валков. Измеритель 7 задает иа-Еяжеиие полосы натяжными устройствми (роликами) 2.Система 4 натяжных устройств (роликов). 2 стабилизирует

I6

скорость этих устройств , и .следовательно, скорость полосы. Регулятор 8 воздействует на систему 4 клети 1 и следовательно, на скорость валков ; этой клети по сигналу измерителей 7, пропорциональному отклонению от заданного значения натяжения полосы натяжными устройствами 2.

Эффективность предлагаемого спосо ба заключается в првьшении качества прокатываемой полосы от уменьшения врзмущений толщины полосы за счет стабилизации скорости роликов и составит

100 тыс. рублей на калздый стан.

Формула изобретения

Способ управления скоростью полосы на непрерывном стане холодной прокатки, заключающийся в том, что задают скорость валков клетей, измеряют скорость полосы, сравнивают измеренную скорость с заданной и отрабатывают отклонение измеренной скорости от заданной воздействием иа скорость вращения валков клети, отличающийся тем, что, с целью минимизации возмущений толщишл полосы на стане , дополнительно стабилизируют скорость натяжных роликов, измеряют, иа тяжеиие полосы, сравнивают измеренное натяжение с згщаннымо и отрабатывают отклонение измеренного натяжения от заданного воздействие на скорость валков клети.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 380800, кл. В 21 В 37/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Способ автоматического управления непрерывным станом холодной прокатки | 1973 |

|

SU482221A1 |

| СПОСОБ УПРАВЛЕНИЯ ВНУТРЕННЕЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ | 2001 |

|

RU2193937C1 |

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| Способ регулирования толщины полосы на реверсивном стане прокатки-волочения | 1979 |

|

SU871860A1 |

| Адаптивный регулятор для непрерывного стана холодной прокатки | 1973 |

|

SU494207A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА МНОГОКЛЕТЕВОМ СТАНЕ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2194586C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-23—Подача