Настоящее изобретение относится к способу непрерывного литья тонких металлических изделий и к устройству для осуществления этого способа, а более конкретно изобретение относится к способу непрерывного литья и к устройству для его осуществления с двумя встречновращающимися валками.

В данной области техники уже известны устройства с встречновращающимися валками для осуществления непрерывного литья металлических полос. Эти устройства позволяют быстро перейти от традиционной технологии - получение плоских изделий толщиною в пределах от 150 мм до 250 мм, которые обычно подвергают дополнительной горячей прокатке и, возможно, последующей холодной прокатке, - к так называемой технологии "литья полос". Такая технология позволяет получать плоские изделия (полосы), имеющие толщину менее 10 мм, которые затем могут быть подвергнуты горячей и холодной прокатке.

В последнее время указанные выше технологии были использованы для производства стальных полос. В частности, в соответствии с более распространенной технологией "литья полос", т.е. так называемой "двухвалковой" технологией, жидкий металл, например сталь, заливают в емкость для расплавленного металла, ограниченную парой встречновращающихся валков с внутренним охлаждением, продольные оси которых параллельны и которые расположены горизонтально на расстоянии друг от друга, преимущественно соответствующем толщине отлитой полосы, и двумя удерживающими боковыми стенками (подпорами), изготовленными из огнеупорного материала, которые находятся в контакте с торцевыми поверхностями указанных валков.

Скользящий контакт между боковыми стенками (подпорами) и валками должен гарантировать отсутствие протечек жидкого металла между ними. Это приводит к тому, что указанные боковые стенки и торцевые поверхности валков находятся в особо тяжелых рабочих условиях.

Значительные тепловые деформации, которые изменяют первоначальную геометрию боковых стенок (подпоров), вызывает предварительный нагрев, осуществляемый в двух случаях: до их соприкосновения с торцами валков и после их соприкосновения во время пусковых операций перед фактически установившимся режимом литья.

Потребность в таком предварительном нагреве возникает из-за необходимости сведения до минимума вероятности нежелательного затвердевания стали на боковых стенках (подпорах), так как эта затвердевшая сталь, оказавшись между валками, приведет к образованию недопустимых дефектов на полосе и к повреждению самих боковых стенок.

Кроме того, валки тоже подвержены тепловой деформации в процессе литья как в радиальном, так и в осевом их направлениях, в результате чего изменяется профиль их торцевых поверхностей, контактирующих с боковыми стенками.

Таким образом, при комнатной температуре две поверхности, т.е. поверхности боковых стенок и поверхности торцев валков, находятся в одной и той же плоскости, а во время начального неустановившегося режима и во время литья такое состояние нарушается. Это приводит к образованию зазоров в зонах контакта двух поверхностей, в результате чего имеют место утечки металла.

В результате утечки или просачивания металла возникают дефекты по кромкам полосовых изделий и процесс протекает неровно, что в наиболее тяжелых случаях может привести к прекращению работы установки.

Кроме того, сопряженные поверхности боковых стенок и торцев валков подвержены износу, вызванному их относительным движением и осевым давлением.

Такой износ уменьшает срок службы составных частей и увеличивает затраты, что усугубляется с увеличением контактных усилий, прилагаемых для поддержания сопряжения указанных поверхностей.

Для устранения указанных недостатков уже были созданы различные изобретения. Например, в опубликованных заявках N 546206 и N 698433 на европейский патент раскрыто, что боковые стенки вводят в контакт с торцами валков как жесткое тело, причем каждую боковую стенку поддерживают с тыльной стороны посредством металлической плиты, к которой прикладывают усилия прижима, которые затем распределяются по всей поверхности боковой стенки. Боковая стенка (подпор), прижимаемая указанным образом к торцам валков, подвержена износу на участках, контактирующих с торцевыми поверхностями валков, и поэтому всю боковую стенку смещают вперед до тех пор, пока вся поверхность скольжения боковой стенки не достигнет того же самого профиля противолежащей поверхности торца валка для того, чтобы таким образом обеспечить уплотнение, препятствующее просачиванию и утечке жидкой стали.

Однако эти способы имеют следующие недостатки:

a) усилие прижима первоначально локализовано лишь в зонах контакта между боковой стенкой и поверхностью торцевых валков, причем местные значения давления невозможно определить заранее и они могут быть настолько высокими, что кроме соответствующего износа огнеупорного материала могут привести к его разрушению;

b) требуется некоторое время для того, чтобы поверхность боковой стенки истерлась настолько, что она соответствует поверхности торца валка (например, в указанной выше заявке N 546206 на европейский патент упоминается время в пределах от 0,5 до 1 минуты перед началом операций литья).

Следовательно, когда после стадии предварительного нагрева боковые стенки входят в контакт с торцами валков, происходит снижение температуры боковой стенки, потому что торцевые поверхности валков обычно охлаждают. Из этого следует, что такая стадия должна быть как можно короче, чтобы избежать чрезмерного охлаждения боковой стенки, потому что это приведет к затвердеванию жидкой стали на поверхности боковой стенки;

с) на начальных стадиях литья контакт жидкой стали с валками и с боковыми стенками ведет к очень быстрой деформации этих тел и сопряженных поверхностей. Такая деформация нарушает соответствие между поверхностью торцев валков и поверхностью боковых стенок. Поэтому опять нужно ждать, пока вследствие износа поверхностей боковых стенок не получится новый профиль, обеспечивающий соответствие сопряженных поверхностей;

d) применение огнеупорных боковых стенок, поддерживаемых с их тыльной стороны посредством металлической плиты, очень затрудняет нагревание боковых стенок со стороны поверхности, противоположной поверхности, которая находится в контакте с жидкой сталью. Вследствие этого боковые стенки нужно нагревать изнутри пространства, предназначенного для размещения жидкой стали, посредством устройства, которое должно быть убрано перед началом литья (смотри заявку N 698433 A1 на европейский патент). В течение промежутка времени между удалением нагревательного устройства и началом заливки стали боковые стенки подвержены охлаждению. Кроме того, в этом источнике нет никакого упоминания о возможности нагревания боковой (ых) стенки (ок) в ходе процесса литья. Это увеличивает опасность нежелательного затвердевания стали на боковых стенках и возможного их повреждения.

Кроме того, известен способ непрерывного литья тонких металлических изделий, включающий операции предварительного нагрева, по меньшей мере, двух огнеупорных плит для бокового удержания ванны жидкого металла, образованной парой встречновращающихся валков, расположенных параллельно друг другу на расстоянии, превышающем сумму их радиусов на величину, преимущественно соответствующую толщине металлического изделия, прижатие двух огнеупорных плит к каждой боковой поверхности торцев пары валков, обеспечение регулируемой деформации, по меньшей мере, двух огнеупорных плит по дуге контакта между их поверхностью и боковой поверхностью торцев валков с помощью средства прижима, находящегося в контакте с плитами, регулирование деформации, по меньшей мере, двух огнеупорных плит с помощью средства прижима и соединенного с ним блока управления (ЕР 0546206 Ф1, 16.06.93, NIPPON STEEL CORPORATION).

Задачей изобретения является устранение недостатков, присущих известным способам и создание такого способа непрерывного литья тонких металлических изделий и устройства для его осуществления, в которых снижена вероятность протечек жидкого металла между поверхностью боковых плит и поверхностями торцев валков и одновременно уменьшен износ как поверхности боковых плит, так и поверхности торцев валков.

Другой задачей изобретения является значительное уменьшение количества дефектов кромок литого изделия.

Еще одной задачей изобретения является сведение к минимуму нарушений непрерывности процесса литья, вызванных утечками между боковыми плитами и торцами валков, а также сведение к минимуму вероятности затвердевения стали на боковых плитах.

Решение этой задачи осуществляется за счет того, что обеспечивают регулируемую деформацию огнеупорных плит на основе предварительно полученных и обработанных данных посредством математической модели, представляющей поведение плит и валков при аналогичных физико-химических и размерных характеристиках плит и валков, использованных в аналогичных экспериментальных условиях, а регулирование деформации, по меньшей мере, двух плит осуществляют в течение всего процесса литья для поддержания минимальной величины износа поверхностей огнеупорных плит и торцев валков, поддержания расстояния между валками и огнеупорными плитами ниже заданной величины и для сведения к минимуму утечек жидкого металла между плитами и боковыми поверхностями торцев валков.

При этом регулируемая деформация, по меньшей мере, двух огнеупорных плит в течение всего процесса литья может осуществляться посредством нажимного средства и нагревательного средства, причем нагревательное средство устанавливают с возможностью как предварительного нагрева, так и нагрева в течение всего процесса литья.

Кроме того, является целесообразным, чтобы значение заданного расстояния между огнеупорными плитами и боковыми поверхностями торцев валков по всей дуге их контакта поддерживалось не превышающим 0,1 мм.

Согласно предпочтительной форме выполнения способа блок управления выполняют с возможностью приема на его входе данных, поступающих от устройства ввода данных, полученных при использовании математической модели, представляющей поведение плит и валков с такими же физико-химическими и размерными характеристиками и при таких же экспериментальных условиях, и с возможностью после обработки полученных данных, управления с его выхода парой валков, средством прижима и нагревательным средством в течение всего процесса литья.

Кроме того, поставленная задача решается за счет того, что устройство для непрерывного литья тонких металлических изделий, содержащее пару встречновращающихся валков, расположенных параллельно друг другу на расстоянии, превышающем сумму их радиусов на величину, преимущественно соответствующую толщине металлического изделия, боковые удерживающие устройства, расположенные на каждой боковой поверхности каждого торца пары валков с корпусами, изготовленными из металла и плитами из огнеупорного материала, установленными в корпусе, средство прижима, установленное в корпусе с тыльной стороны огнеупорной плиты с возможностью его совмещения с дугой контакта между плитой и торцами валков, средство для нагрева огнеупорной плиты и блок управления, соединенный с боковым удерживающим устройством, отличается тем, что боковое удерживающее устройство дополнительно содержит средства для обнаружения деформации плит, связанные со средством прижима, а средство для нагрева огнеупорной плиты неподвижно закреплено на корпусе с возможностью направления тепла за заднюю поверхность плиты, при этом вход блока управления соединен с устройством ввода данных, а выход - с парой валков и боковым удерживающим устройством.

При этом средство прижима может содержать несколько керамических цилиндров и несколько работающих от давления масла приводов, закрепленных на корпусе соосно с керамическим цилиндром, причем каждому и любому перемещению приводов соответствует перемещение соответствующего керамического цилиндра;

- средство для нагрева плит содержит, по меньшей мере, одну горелку, установленную в корпусе с возможностью направления ее пламени на заднюю поверхность огнеупорной плиты;

- средства для обнаружения деформации плит соединены с приводами, работающими от давления масла;

- средства для обнаружения деформации плит выполнены в виде датчиков положения.

Ниже изобретение поясняется более подробно со ссылкой на вариант его осуществления, представленный на примере, не ограничивающем изобретение и со ссылкой на прилагаемые чертежи, на которых:

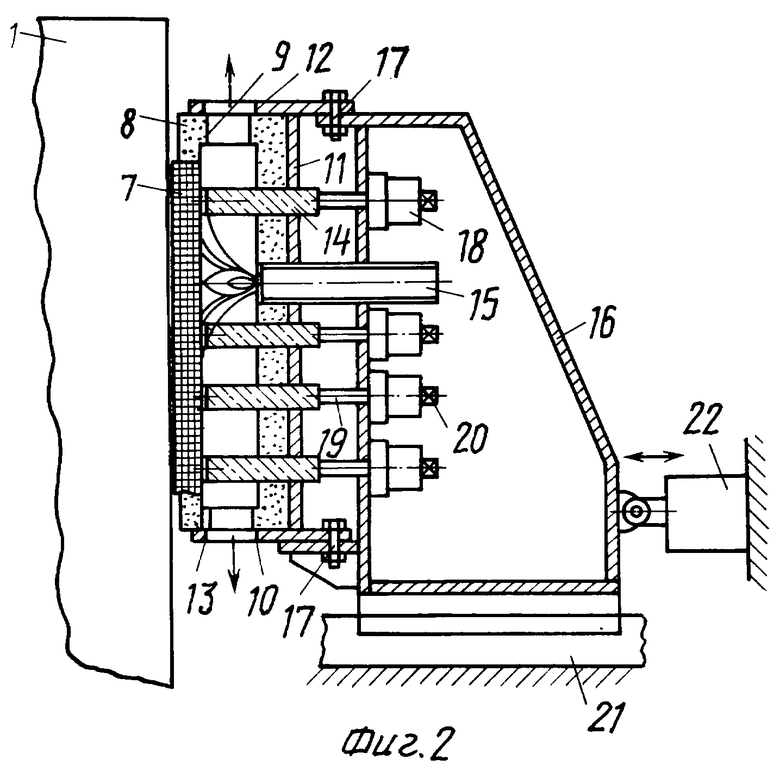

на фиг. 1 показан перспективный вид устройства согласно изобретению;

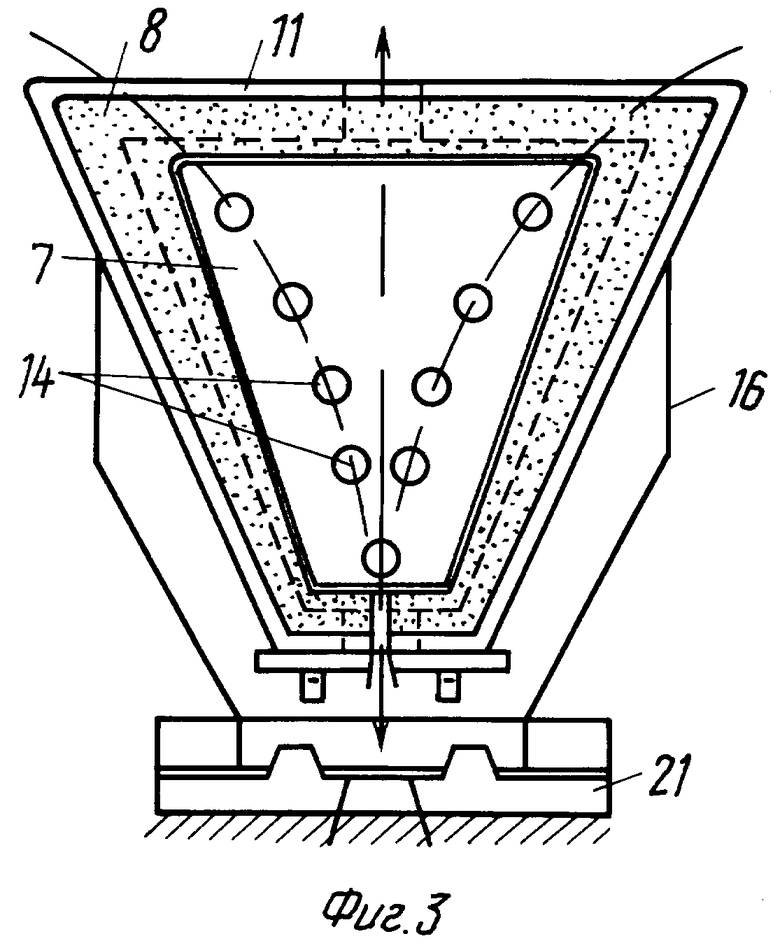

фиг. 2 - схематический вид в разрезе бокового удерживающего устройства согласно изобретению; и

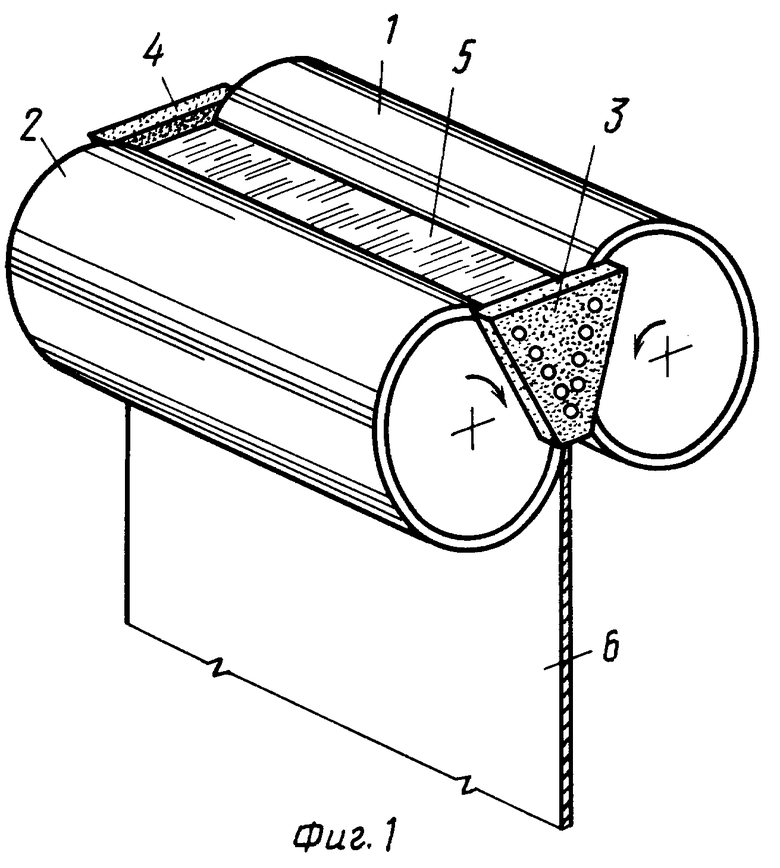

фиг. 3 - схематический вид спереди бокового удерживающего устройства, показанного на фиг. 2.

На фиг. 1 схематически показан перспективный вид устройства согласно изобретению.

Устройство, как обычно, содержит пару встречновращающихся валков 1 и 2, расположенных параллельно друг другу на расстоянии, превышающем сумму их радиусов на величину, преимущественно соответствующую толщине литого изделия, и две стенки 3 и 4, служащие в качестве боковых удерживающих устройств (более подробно описанных ниже), расположенных у торцев валков 1 и 2 соответственно.

Таким образом, между валками 1 и 2 и стенками 3 и 4 образуется пространство, в котором может размещаться жидкий металл 5, затвердевающий в конечном счете в виде плоского, полосового изделия 6.

На фиг. 2 показан схематический вид в разрезе боковых удерживающих устройств согласно изобретению.

Поскольку боковые удерживающие устройства одинаковы, то для упрощения описано только одно из них.

Боковое удерживающее устройство содержит плиту 7 из огнеупорного материала, например карбида кремния (SiC), размещенную в поддерживающей конструкции 8, например, отлитой из алюмосиликата. Плита 7 установлена с возможностью свободного перемещения в конструкции 8 параллельно оси вращения валков 1 и 2.

Указанная конструкция 8 выполнена полой и снабжена двумя отверстиями 9 и 10, расположенными соответственно одно вверху и другое внизу. Эти отверстия 9 и 10 расположены с возможностью сообщения внутренней полости конструкции 8 с наружным пространством.

Конструкция 8, вмещающая указанную плиту 7, установлена в первом металлическом корпусе, который тоже снабжен отверстием 12 в его верхней части и отверстием 13 в нижней части, причем оба отверстия 12 и 13 совмещены с указанными отверстиями 9 и 10 соответственно.

Кроме того, корпус 11 выполнен так, что в нем могут быть установлены с возможностью скольжения девять керамических цилиндров 14 (на чертеже показаны только четыре из них), проходящих внутрь сквозь конструкцию 8 и одним своим концом упирающихся во внутреннюю поверхность плиты 7, а противоположным концом выступающих из корпуса 11.

В корпусе 11 установлена также горелка 15, проходящая сквозь конструкцию 8 и выступающая во внутреннюю полость, причем она расположена с возможностью направления ее факела пламени на внутреннюю стенку плиты 7 с обеспечением местного нагрева ее до температуры выше 1000oC. При такой компоновке дым от работы горелки выходит наружу через два отверстия 9 и 10 соответственно, как показано на чертеже стрелками.

Корпус 11, собранный описанным образом, закреплен на втором корпусе 16 посредством болтов 17. Внутри корпуса 16 установлены девять гидроцилиндров 18 (из которых на чертеже показаны лишь четыре), штоки 19 которых упираются в указанные керамические цилиндры 14 с возможностью передачи им (осевого) усилия прижима.

Кроме того, каждый гидроцилиндр (привод) 18 связан с датчиком 20 положения. Каждый датчик 20 выполнен с возможностью компенсации местного износа плиты путем обращения к соответственному штоку 19.

Корпус 16 в нижней его части выполнен с возможностью скольжения по направляющей 21, в результате чего он может быть смещен по горизонтали, как показано на чертеже стрелкой, и, следовательно, может быть соответственно перемещен гидроцилиндр 22, закрепленный в корпусе 16.

На фиг. 3 показан вид спереди бокового удерживающего устройства согласно изобретению.

Понятно, что девять керамических цилиндров 14 и соответственных гидроцилиндров 18 (показанных на чертеже схематически) расположены таким образом, что они действуют на плиту 7 и периферийную кромку торцев валков 1 и 2 соответственно.

Всей нажимной системой гидроцилиндров 18, действующей на стенки 3 и 4 в ходе непрерывного процесса литья, управляют посредством блока управления, который в целях упрощения изображения на чертеже не показан, потому что относится к известному уровню техники.

Указанный блок управления выполнен с возможностью приема на его входе, с помощью устройства ввода данных всей необходимой информации в виде данных, полученных предварительно с помощью математической модели, представляющей плиту и валки с такими же химико-физическими характеристиками и при таких же рабочих условиях, как у реальных плиты и валков. Таким образом, блок управления после обработки указанных данных передает их гидроцилиндрам и другому вспомогательному оборудованию для обеспечения системы локально регулируемых осевых усилий как по величине, так и по времени в течение всего процесса непрерывного литья.

Систему осевых усилий определяют методом математического вычисления, основанным на вычислении конечных элементов для данного типа плиты. Такой метод обеспечивает проведение анализа тепловых и механических напряжений на каждой плите и каждом валке на нескольких стадиях процесса, т.е. на стадиях предварительного нагрева плит, примыкания их к валкам, начала литья и литья в установившемся режиме.

Кроме того, модель настроена на локальное восприятие температур на плите в течение всего процесса. С помощью такого анализа можно получить представление о деформации плиты для любого теплового распределения при неустановившихся режимах.

Затем можно произвести моделирование контакта с профилем торцев валков, когда они слишком деформированы термически, с получением таким образом представления о деформации рассматриваемой плиты для обеспечения уплотнения, предотвращающего утечки жидкого металла.

Получив деформированный профиль плиты, можно путем итерационного вычисления, являющегося частью известного уровня техники, определить систему сил, прилагаемых на различных стадиях к задней стенке плиты для получения профиля, дающего наибольший уплотнительный эффект в отношении предотвращения утечек жидкого металла и уменьшения износа.

Для этой цели разрабатывают трехмерную модель для оценки перемещения по всей дуге контакта между плитой и валками. Обычно берут прямоугольную систему координат из трех осей X, Y и Z, начало которой находится в точке минимального расстояния между валками (точке касания), причем ось Z проходит параллельно оси валков, а ось Y принадлежит плоскости симметрии плиты.

Ниже приведен иллюстративный пример экспериментального осуществления процесса непрерывного литья с применением метода вычисления системы сил, прилагаемых к плите, в соответствии с описанной выше моделью.

Пример

Были использованы боковые удерживающие устройства, содержащие плиты из огнеупорного материала, например карбида кремния (SiC), толщиною 35 мм по дуге контакта между валками и плитой.

Кроме того, были использованы встречновращающиеся валки, имеющие следующие характеристики:

ширина валков - 800 мм

диаметр валков - 1500 мм

наружное покрытие валков - сплав Cu

максимальная окружная скорость - 100 м/мин

Внутреннюю поверхность валков охлаждали путем принудительной циркуляции воды.

Для выполнения вычислений и операций обработки на модели использовали вычислительный код для конечных элементов (ANSYS). Для трехмерных схем сеток модели использовали элементы вычислительного кода ANSYS SOLID 70 для тепловых расчетов, SOLID 45 и CONTACT 49 для тепловых и механических расчетов.

Плиты нагревали при 1200oC перед началом процесса литья и поддерживали нагревание задней поверхности плит в течение всего процесса.

Согласно математическому методу обработки к плитам прилагали следующие системы сил:

a) через 10 секунд после стадии примыкания к задней стенке плиты прилагали следующие усилия:

F = 120 кгс в нижней зоне;

F = 60 кгс в верхней зоне; и

F = 120 кгс в центральной зоне, что обеспечивало контакт торца валков между концами плиты и зазоры 0,07 мм в нижней зоне и 0,04 мм в центральной зоне;

b) на стадии литья прилагали следующие усилия:

F = 100 кгс в нижней зоне;

F = 100 кгс в верхней зоне; и

F = 290 кгс в центральной зоне, что обеспечивало контакт с валками или во всяком случае расстояние между валками и плитой менее 0,1 мм.

По окончании процесса было определено, что величина износа поверхностей плит в течение всего процесса составляла около 1 мм/км полосы, что свидетельствует о чрезвычайно большом уменьшении величины износа в процессе непрерывного литья для малых толщин, когда обычно величина износа достигает примерно 5 мм/км литой полосы.

Изобретение относится к непрерывному литью тонких металлических изделий. Установка состоит из двух огнеупорных плит для бокового удержания ванны жидкого металла, образованного парой встречновращающихся валков и прижатием пары указанных плит к торцам валков. Между валками поддерживают заданное расстояние. Нагревают огнеупорные плиты. Обеспечивают регулируемую деформацию огнеупорных плит на основе предварительно полученных и обработанных данных посредством математической модели. Регулирование деформации осуществляют в течение всего процесса литья. Изобретение позволяет поддерживать минимальную величину износа поверхностей огнеупорных плит и торцев валков, сводит к минимуму утечки жидкого металла, позволяет уменьшить количество дефектов кромок литого изделия, свести к минимуму вероятность затвердевания стали на боковых стенках. 2 с. и 7 з.п.ф-лы, 3 ил.

| EP 0546206 А1, 16.03.1993 | |||

| Способ непрерывного литья ленты | 1986 |

|

SU1369865A1 |

| Устройство для непрерывного литья ленты между подвижными стенками | 1989 |

|

SU1782189A3 |

| RU 95110773 А1, 10.06.1997. | |||

Авторы

Даты

2000-10-10—Публикация

1997-07-09—Подача