Изобретение относится к литому валку для непрерывного литья металлической полосы, предпочтительно стальной полосы толщиной 1-12 мм, состоящему из сердечника валка и насаженной на сердечник валка оболочки из теплопроводного материала, причем между сердечником валка и его оболочкой расположены круговые охлаждающие канавки, которые соединены с линиями подвода и отвода хладагента.

Известны устройства, с помощью которых способом непрерывного литья можно изготавливать металлические полосы, имеющие формат поперечного сечения, близкий конечному размеру. Это возможно путем непрерывного нанесения слоя расплавленного металла требуемой толщины из промежуточной емкости на вращающийся литой валок и последующего удаления с литого валка после его затвердевания или частичного затвердевания (одновалковый способ литья). Изготовление полос с размерами, близкими к окончательным, также возможно, если расплавленный металл вводить в литейную полость, образованную двумя встречно вращающимися литыми валками и боковыми стенками, причем расплавленный металл затвердевает на охлажденной поверхности литого валка и формирует полуоболочки, которые в самом узком поперечном сечении между двумя литыми валками соединяются в одну заготовку, которая имеет определенную зависящую от зазора между двумя литыми валками толщину (двухвалковый способ литья).

Литой валок такого типа, применяемый в двухвалковом способе литья, известен из патента Италии 1255817. Он состоит из сердечника валка и насаженной на сердечник валка оболочки, на внутренней стороне которой выполнены круговые охлаждающие канавки, однако они не являются непрерывными. Хладагент подается центрально через шейки литого валка в центр, а через радиально расположенные сборные каналы - в круговые охлаждающие канавки и отводится опять из них аналогичным образом. На переходе между сборными каналами и охлаждающими канавками в оболочке валка имеет место изменение толщины, которое обусловлено не непрерывными охлаждающими канавками для того, чтобы обеспечить отделение подводимого и отводимого хладагента, и приводит в процессе работы к различным радиальным и осевым деформациям оболочки валка в этом месте, которые отрицательно сказываются как на самом процессе изготовления, так и на готовом продукте. С одной стороны, в результате деформации возникают отклонения в толщине готового изделия, с другой стороны, установлено, что нагрев и охлаждение оболочки валка, вызываемые изменением частоты вращения валка, приводят к медленному скручиванию оболочки валка относительно сердечника валка, что нельзя надежно предотвратить установкой стопора с геометрическим замыканием. Это скручивание может привести к значительному току короткого замыкания между подводящей и отводящей линиями, чего следует непременно избегать.

Из выложенного описания к неакцептованной заявке ФРГ 19612202 известно решение, которое не имеет этих недостатков. Здесь предлагается образующий ограничительную часть валок, в котором оболочка валка с круглыми и сквозными охлаждающими канавками насаживается в горячем состоянии на литой барабан. На выходе из сборных каналов хладагент распределяется с обеих сторон в охлаждающие пазы и выходит с противоположной стороны литого валка, пройдя путь 180o, вновь в сборные каналы. Существенный недостаток этого решения состоит в удвоении необходимого для охлаждения количества хладагента при поддержании скорости потока, которая необходима для требуемого охлаждающего действия и создается за счет разветвления потоков хладагента. Увеличению потребности в хладагенте можно противодействовать двухразовым его использованием, как это описано в специальном варианте выполнения в выложенном описании изобретения к неакцептованной заявке ФРГ 19612202. Однако эта возможность влечет за собой сложную конструкцию сердечника валка. Далее, этими линиями для пропускания хладагента образуются осевые зоны, по соседним охлаждающим пазам которых протекает хладагент, имеющий различную температуру, поэтому на этих переходных участках или в различных осевых зонах средняя температура литого валка также заметно изменяется, в частности, на переходе между одной осевой зоной и следующей возникает скачок температуры. Эти изменения температуры, с одной стороны, механически нагружают сердечник валка и оболочку валка и, с другой стороны, вызывают дефекты в литой металлической полосе, т.к. максимально равномерные термические условия в осевом направлении имеют решающее значение для качества полосы. К тому же существует большая опасность того, что распределение потока по круговым охлаждающим канавкам, например, за счет вероятных засоров будет недостаточно равномерным.

Целью изобретения является устранение этих недостатков и трудностей и ставит перед собой задачу создания литого валка названного вначале типа, который делает возможным при минимальном расходе хладагента и в однозначно установленных условиях обтекания равномерный отвод тепла от оболочки валка и допускает термически обусловленное смещение оболочки валка относительно сердечника валка. Другой целью изобретения является предложение конструктивно и технологически простого литого валка с установленной вращательно-симметрично оболочкой валка, обусловленная тепловым воздействием продольная деформация которого возможна без помех механического характера.

В случае литого валка названного вначале типа эта задача решается за счет того, что средство для отклонения хладагента от радиальной линии подвода в охлаждающую канавку и для отклонения хладагента из охлаждающей канавки в радиальные линии отвода образовано направляющим элементом, вставленным в охлаждающую канавку и соединенным с сердечником валка.

В одном варианте осуществления изобретения каждая охлаждающая канавка соединена с направляющим элементом. Предпочтительный вариант осуществления изобретения, характеризующийся легкостью монтажа, отличается тем, что несколько соседних охлаждающих канавок соединены с общим направляющим элементом.

Конструктивно направляющий элемент выполнен в виде гребня, причем ширина и глубина его отдельных зубьев соответствует в основном ширине и глубине охлаждающих канавок. Технологически простая конструкция получается за счет того, что направляющий элемент выполнен из отдельных элементов в виде пластин, которые образуют попеременно зубья и промежутки между ними и скреплены соединительным элементом, предпочтительно болтом, проходящим через пластинчатые отдельные элементы.

Согласно предпочтительному варианту осуществления изобретения между оболочкой валка и направляющим элементом, в частности, между дном охлаждающей канавки и торцевой поверхностью направляющего элемента выполнен определенный зазор. Определенный зазор обеспечивает требуемый, заранее определенный объем утечки между зоной впуска и зоной выпуска, за счет чего достигается максимально осесимметричное поведение оболочки валка в процессе эксплуатации. Наиболее благоприятные условия достигаются за счет того, что размеры зазора выбраны в зависимости от изменяемой по глубине длины направляющего элемента таким образом, что средняя скорость потока хладагента в зазоре равна скорости потока хладагента в остальных зонах охлаждающих канавок. Размеры зазора между направляющим элементом и оболочкой валка выбраны соответственно таким образом, что в зоне направляющих элементов достигается режим охлаждения, аналогичный режиму охлаждения на всей оболочке валка. Согласно расчетам на базе разности давлений и средней скорости потока хладагента (4-15 м/с) при длине зазора 50 мм ее толщина составляет около 0,3-0,8 мм.

Эффективное с точки зрения аэрогидродинамики изменение направления потока хладагента из радиальной подводящей линии в круговые охлаждающие канавки и обратно достигается тем, что зубья направляющего элемента расширены дугообразно в радиальном направлении в сторону дна охлаждающей канавки.

Согласно другому варианту осуществления изобретения зубья направляющего элемента сужены в радиальном направлении предпочтительно дугообразно. Так как при подобном выполнении очень узкая торцевая поверхность направляющего элемента находится напротив дна охлаждающей канавки, риск забивания зазора между этими двумя конструктивными деталями сводится к минимуму или является незначительным, а опасность того, что в неосесимметричных термических условиях возникнет сильная деформационная асимметрия, остается крайне незначительной.

Согласно другому варианту осуществления изобретения термические условия в оболочке валка становятся умеренными дополнительно за счет того, что отдельные направляющие элементы или группы направляющих элементов, расположенных рядом друг с другом в направлении продольной оси литого валка, смещаются относительно продольной оси литого валка на некоторый угол. Литой валок с простой структурой получается за счет установки всех направляющих элементов в одну линию параллельно продольной оси литого валка.

Для упрощения монтажа и позиционирования направляющий элемент с помощью штепсельного соединения соединен с сердечником валка. Предпочтительно направляющий элемент с помощью штепсельного соединения соединен с перегородкой, находящейся между линиями подвода и отвода хладагента. Перегородка представляет собой часть сердечника валка. Согласно изобретению штепсельное соединение образовано в основном канавкой, расположенной параллельно продольной оси литого валка.

Для того чтобы надежно устранить проблемы монтажа и заедание в охлаждающей канавке, направляющий элемент предпочтительно выполнен из материала, имеющего одинаковую с оболочкой валка или меньшую теплопроводность.

Изобретение более подробно поясняется ниже с помощью примеров выполнения.

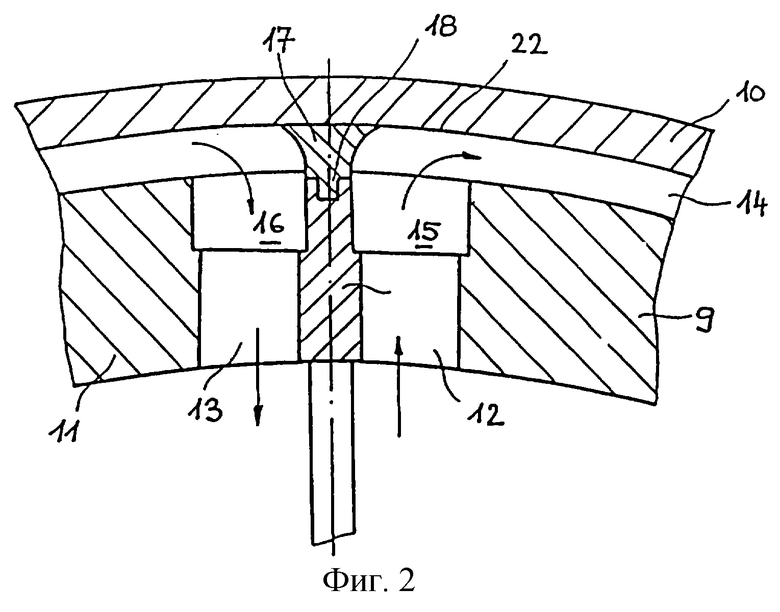

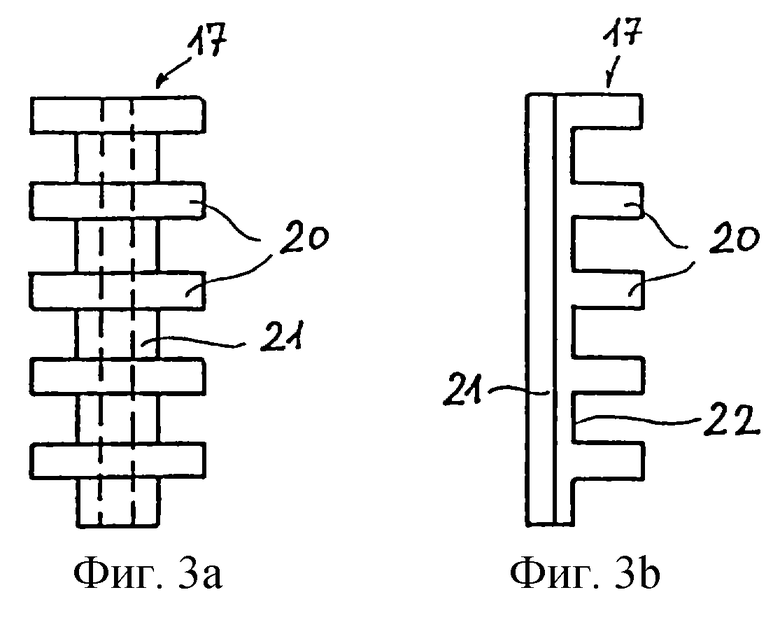

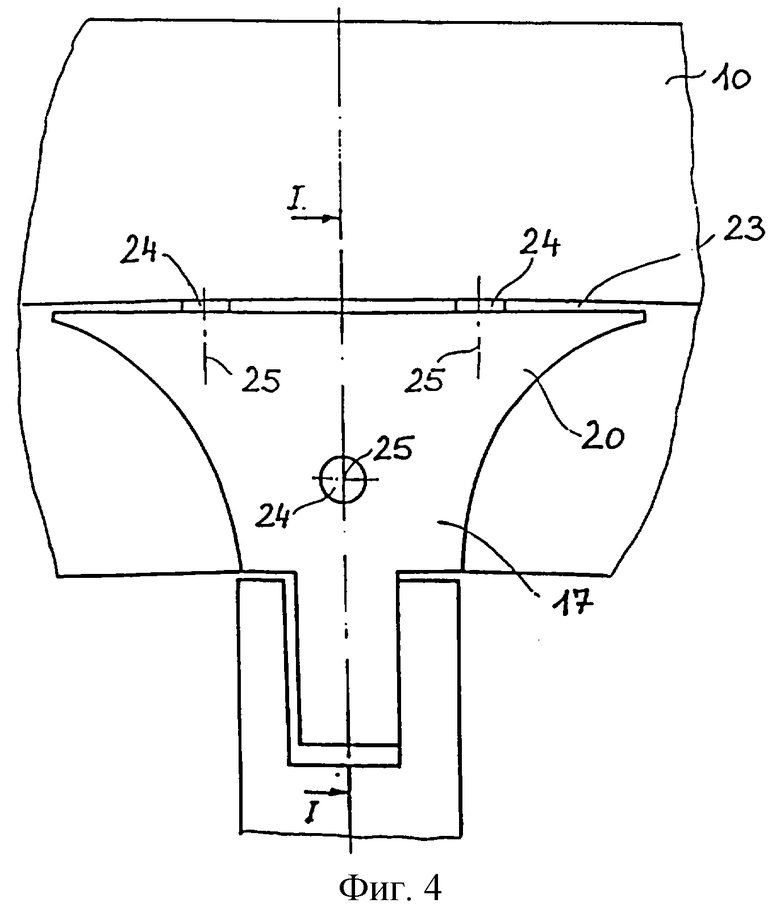

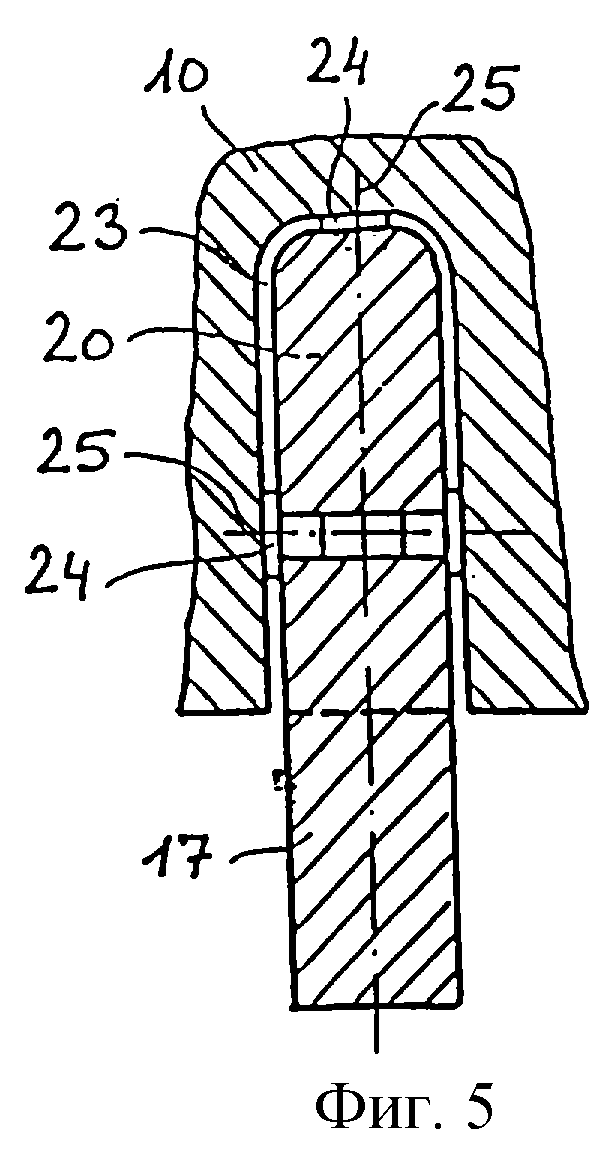

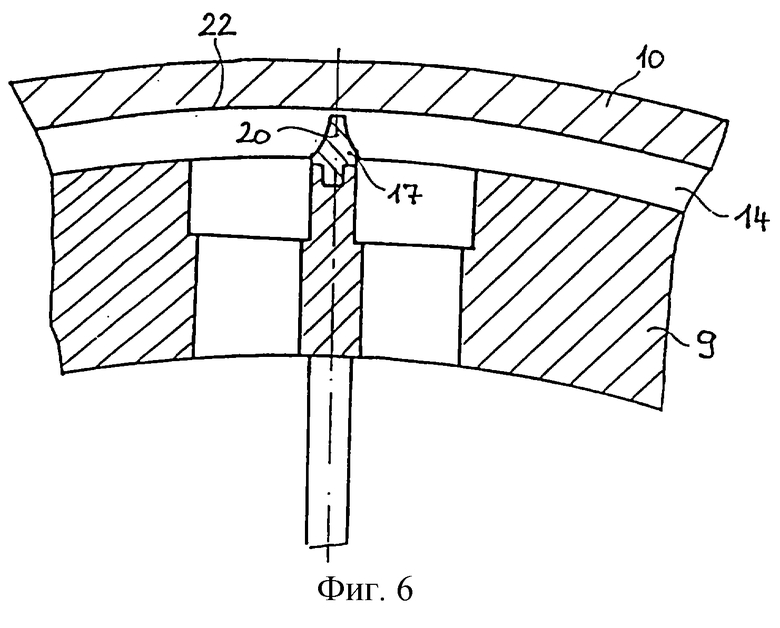

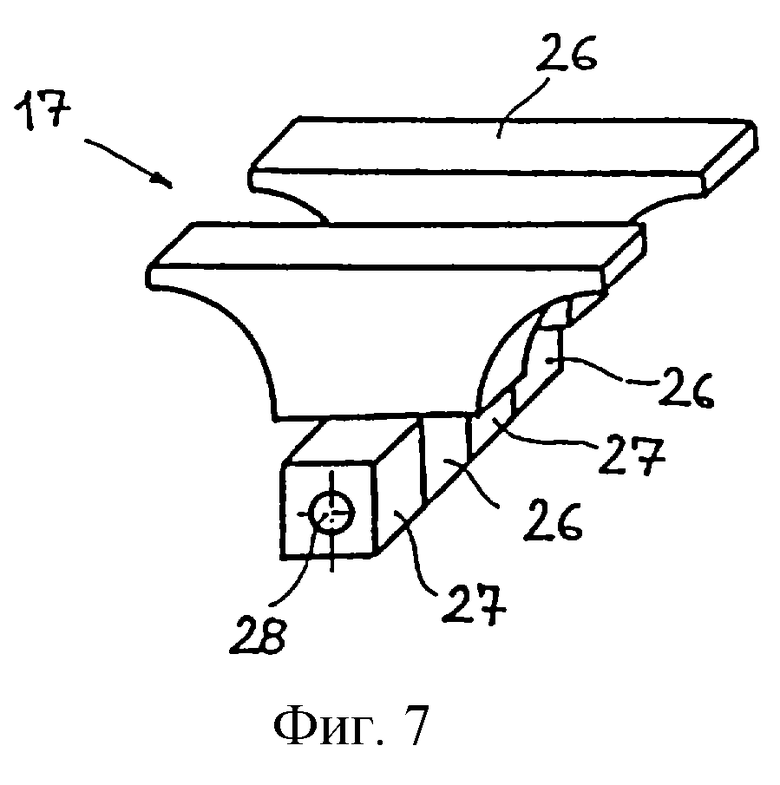

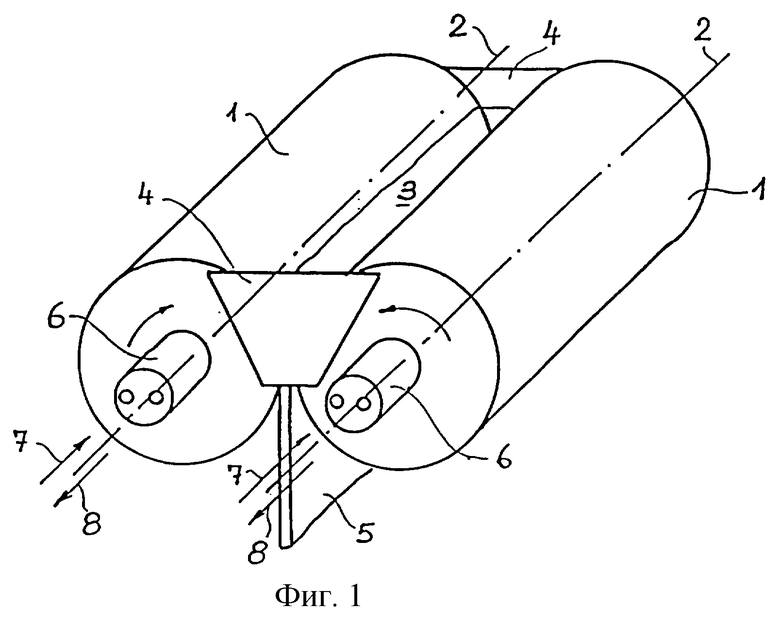

В частности, на фиг.1 схематически показана двухвалковая литейная установка с литым валком согласно изобретению, фиг.2 - детальный разрез литого валка первого варианта выполнения направляющего элемента согласно изобретению, фиг. 3а и 3б - вид направляющего элемента согласно изобретению, фиг.4 - детальный разрез литого валка второго варианта выполнения направляющего элемента аналогично фиг.1, фиг.5 - поперечное сечение по линии I-I согласно фиг. 4, фиг.6 - детальный разрез третьего варианта выполнения направляющего элемента аналогично фиг.1, фиг.7 - вид сбоку на направляющий элемент, собранный из отдельных элементов.

Двухвалковая установка для непрерывного литья стальной полосы толщиной 1-12 мм состоит из двух встречно вращающихся в направлении стрелки ведомых литых валков 1 с параллельными друг другу продольными осями 2 литых валков. Литейная полость 3, в которую непрерывно поступает расплав, образована двумя литыми валками 1 и боковыми стенками 4, устанавливаемыми на их торцах. Непрерывно изготавливаемая стальная полоса 5 стягивается вниз. Через шейку 6 валка хладагент подается в направлении стрелки 7, а после прохождения через верхнюю поверхность литого валка и ее охлаждения вновь отводится изнутри в направлении стрелки 8. Двухвалковая литейная установка такого типа описана также, например, в патенте Италии 1255817 на примере фиг.1.

На фиг. 2 показана, например, внутренняя структура первого варианта выполнения литого валка 1, который образован сердечником 9 валка и оболочкой 10 валка. Сердечник 9 валка состоит из стального барабана 11, который образован не изображенной здесь шейкой валка, различными боковыми стенками и ребрами жесткости в виде сварной конструкции. Стальной барабан 11 имеет сквозные отверстия, которые образуют линии подвода 12 и линии отвода 13 хладагента, который подается и отводится через шейку 6 валка. Детали цикла хладагента между шейками 6 валка, подводящей линией 12 и отводящей линией 13 не показаны, однако они могут быть выполнены аналогично варианту осуществления изобретения, описанному в патенте Италии 1255817.

Изготовленная, например, из меди или сплава меди оболочка 10 валка имеет на внутренней стороне кругообразно сквозные, круглые охлаждающие канавки 14, в которые хладагент подается в направлении стрелки по подводящей линии 12, а после пропускания через охлаждающую канавку 14 вновь отводится в направлении стрелки по отводящей линии 13. Несколько кругообразных, расположенных рядом друг с другом охлаждающих канавок 14 соединены с расположенной в направлении продольных осей литого валка 12 камерой 15 распределения хладагента, у которой подводящая линия 12 расширена. Аналогично расширена отводящая линия 13 в зоне ее перехода между охлаждающими канавками 14 и камерой 16 для сбора хладагента. За счет этого получается простая механическая конструкция сердечника 9 валка. Охлаждающие канавки 14 могут быть также выполнены в оболочке 10 валка в виде спирали.

В зоне перехода между подводящими и отводящими линиями 12, 13, соответственно между камерой 15 для распределения хладагента или камерой 16 для сбора хладагента и охлаждающими канавками 14 предусмотрен направляющий элемент 17 для определенного поворота хладагента и разделения потоков хладагента между подводящей линией 12 и отводящей линией 13. Направляющий элемент 17 соединен с помощью штепсельного соединения 18 с перегородкой 19, находящейся между подводящей линией 12 и отводящей линией 13.

Как показано на фиг.3а и 3б, направляющий элемент 17 имеет несколько зубьев 20, которые выступают из цоколя 21, зазор между которыми, их ширина и глубина соответствуют зазору, ширине и глубине охлаждающих канавок 14. Согласно технологически простому показанному на фиг.7 варианту выполнения направляющий элемент 17 может быть изготовлен из отдельных элементов 26, 27 в виде пластин, которые образуют то зубья, то зазоры или детали цоколя и скреплены соединительным элементом, предпочтительно болтом 28, проходящим через отдельные элементы в виде пластин.

Как показано на фиг.2, для улучшения перепуска хладагента зубья 20 выполнены к дну 22 охлаждающего паза дугообразными. Цоколь 21 выполнен в соответствии с штепсельным соединением 18 и имеет скользящее соединение с перегородкой 19 со стороны торца. С целью монтажа направляющий элемент 17 склеен в охлаждающих канавках 14 с оболочкой 10 валка. Но клеевое соединение имеет незначительную прочность.

На фиг. 4 и 5 показан направляющий элемент 17 с определенным зазором 23 между зубьями 20 направляющего элемента 17 и стенками охлаждающих канавок 14 на оболочке 10 валка. Для установки определенного зазора 23 со стороны торцов зубья 20 и их боковые стенки имеют распорки 24, вставляемые в глухие отверстия. Глухие отверстия показаны линиями 25 их центров.

На фиг.6 показан вариант выполнения направляющего элемента 17 с зубьями 20, которые сужены в радиальном направлении к дну 22 охлаждающей канавки. По всем другим конструктивным элементам этот вариант выполнения соответствует варианту выполнения согласно фиг.2.

Изобретение относится к литейному производству, в частности к литому валку для непрерывного литья стальной полосы толщиной 1-12 мм. Литой валок содержит сердечник, насаженную на сердечник оболочку валка из теплопроводного материала. Между сердечником и оболочкой валка расположены круговые охлаждающие канавки, которые соединены с радиальными линиями для подвода и отвода хладагента. Средство для отклонения хладагента из радиальной линии подвода в охлаждающую канавку и для отклонения хладагента из охлаждающей канавки в радиальную линию отвода образовано направляющим элементом, вставленным в охлаждающую канавку и соединенным с сердечником валка. Изобретение позволяет при минимальном расходе хладагента и в однозначно установленных условиях обтекания равномерный отвод тепла от оболочки валка и допускает термически обусловленное смещение оболочки валка относительно его сердечника. 14 з.п. ф-лы, 7 ил.

| DE 19612202 А1, 10.10.1996 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ МЕНЕЕ 10 ММ | 1991 |

|

RU2013184C1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706114A1 |

| DE 3802202 А1, 03.08.1989 | |||

| DE 3440235, 22.05.1986 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4842040, 27.06.1989. | |||

Авторы

Даты

2003-02-10—Публикация

1998-04-29—Подача