Предлагаемое изобретение относится к устройству для подачи расплавленного металла в литьевые формы машин для получения изделий небольшой толщины способом непрерывной разливки, а более конкретно к устройству для подачи расплавленного металла в литьевые формы машин непрерывной разливки, которое пригодно для подачи расплавленного металла в литьевую форму равномерно в поперечном направлении относительно литьевой формы.

Известны машины для непрерывной разливки расплавленного металла, которые включают литьевую форму, ограниченную парой цилиндрических валков, вращающихся в противоположных направлениях, с горизонтальными осями, лежащих или не лежащих в одной горизонтальной плоскости, и двумя боковыми краевыми локализующими элементами, контактирующими с краевыми участками вышеуказанных валков.

Вышеуказанные валки бывают, в основном, металлическими и охлаждаются изнутри путем циркуляции охлаждающей жидкости, находящейся под давлением (например, воды), и расположены на расстоянии друг от друга, чтобы обеспечить возможность непрерывной разливки из литьевой формы для получения отвержденного тела, которое имеет толщину и ширину, примерно равные длине валков, где происходит отверждение.

Более того, подача металла в описанную таким образом литьевую форму осуществляется с помощью устройства для подачи расплавленного металла, соединенного с промежуточным разливочным устройством над литьевой формой.

До настоящего времени крупнейшие производители стали и специалисты по установке оборудования прикладывали значительные усилия для решения ряда проблем, связанных с получением отливок небольшой толщины способом непрерывной разливки легированной стали, а конкретно нержавеющей и магнитной стали, качество которой зависит, наряду с другими факторами, от точности поверхности тела отливки.

На самом деле, одной из наиболее важных причин дефектов поверхности изделия, полученного способом непрерывной разливки, является отсутствие однородности в распределении расплавленного металла по литьевой форме. Такое отсутствие однородности вызывает различия в температуре и потоке металла, которые, в свою очередь, влияют на скорость охлаждения и толщину отлитого изделия, а также на его структуру и неоднородность поверхности.

Конкретно, изменения потока материала и температуры приводят к следующим проблемам:

а) волнистость поверхности, которая определяет негоризонтальный характер кривой расположения точек, где начинается отверждение с последующим отсутствием однородности температур отлитого изделия, что вызывает увеличение дефектов поверхности, то есть увеличение частоты трещин и шероховатости поверхности;

b) неоднородное распределение температуры в литьевой форме, которое вызывает продольные колебания толщины, также называемые углублениями.

Упомянутые выше проблемы значительно сильнее ощутимы в случае с непрерывной отливкой тонких изделий. Фактически, при небольших размерах литьевых форм трудно контролировать поток и сопутствующую турбулентность, а также распределение температуры.

Для этой цели были разработаны различные способы и устройства. В NL-A-8801101 на дне иммерсионной трубы используется усеченная пирамида, но стенки трубы не расходятся друг от друга вниз в ее нижнем участке. В патенте Японии А-03027847 представлен погружной сталеразливочный стакан, в котором стенки нижнего участка сходятся по отношению друг к другу по направлению вниз.

Европейский патент 515075 иллюстрирует способ и устройство для получения способом непрерывной разливки тонких металлических изделий.

В соответствии с вышеуказанным патентом это устройство включает устройство для подачи расплавленного металла в литьевую форму, включающую впускную магистраль для расплавленного металла, выступающую к выпускному каналу для расплавленного металла. Устройство для подачи отличается тем, что вышеуказанная магистраль имеет изогнутую боковую поверхность, подходящую для устранения возможных турбулентностей и неравномерностей потока в описываемой ниже литьевой форме.

Вышеуказанное решение с одной стороны кажется чрезмерно сложным конструктивно в силу необходимости размещения промежуточного разливочного устройства, неразрывно связанного со сливом и плунжером со щелью, имеющей выход на две стороны. С другой стороны, оно не обладает хорошими функциональными характеристиками, такими как простота конструкции подающего устройства, высокая надежность, простота эксплуатации, простота предварительного нагревания устройства как в рабочем, так и в нерабочем состояниях, а также возможность его перемещения в горячем состоянии для работы.

Настоящее изобретение позволяет преодолеть все вышеуказанные недостатки. На самом деле, цель настоящего изобретения состоит в предложении устройства для подачи расплавленного металла для литьевых форм машин непрерывной разливки, включающего цилиндрический корпус, внутри которого выполнен основной выпускной канал (магистраль) для расплавленного металла, поступающего из промежуточного разливочного устройства, с которым этот цилиндрический корпус соединен с помощью соединения в форме усеченного конуса, выполненного за одно целое с этим цилиндрическим корпусом на его верхнем крае, отличающегося тем, что свободный край цилиндрического корпуса имеет форму усеченной пирамиды, по меньшей мере, с двумя наклонными стенками, расходящимися друг от друга вниз, и имеет множество выпускных каналов, связанных с основным выпускным каналом (магистралью).

Далее в соответствии с настоящим изобретением каждая наклонная стенка образует угол относительно продольной оси устройства для подачи от 10o до 45o.

Более того, в соответствии с настоящим изобретением по меньшей мере два выпускных прохода из вышеуказанного множества выпускных каналов имеют продольную ось, образующую угол с продольной осью устройства для подачи от 0o до 95o, а предпочтительно от 65o до 95o.

Более того, в соответствии с настоящим изобретением основание свободного края в форме усеченной пирамиды устройства для подачи может быть плоским или выпуклым.

Более того, в соответствии с настоящим изобретением по меньшей мере участок продольных осей вышеуказанного множества выпускных каналов и продольная ось устройства для подачи лежат в одной плоскости.

В соответствии с настоящим изобретением по меньшей мере два выпускных канала из вышеуказанного множества выпускных каналов имеют продольные оси, образующие угол с продольной осью устройства для подачи от 0o до 90o, и каждая из вышеуказанных продольных осей лежит в плоскости, ортогональной плоскости, содержащей продольные оси остальных выпускных каналов и вышеуказанного устройства для подачи.

Более того, в соответствии с настоящим изобретением устройство для подачи имеет дополнительно основание своего свободного края, имеющее по меньшей мере один выпускной канал в форме щели, имеющей выход на две стороны.

Более того, в соответствии с настоящим изобретением устройство для подачи отличается тем, что оно выполнено из огнеупорного материала, выбранного из группы, включающей диоксид кремния, графитный оксид алюминия и графитный оксид алюминия, покрытый цирконием.

Настоящее изобретение также относится к использованию устройства для подачи в соответствии с пунктами 11 и 13 формулы изобретения.

Настоящее изобретение будет более подробно проиллюстрировано далее с помощью описания различных предпочтительных вариантов его осуществления, которые представлены в качестве неограничивающего примера, и со ссылкой на прилагаемые чертежи.

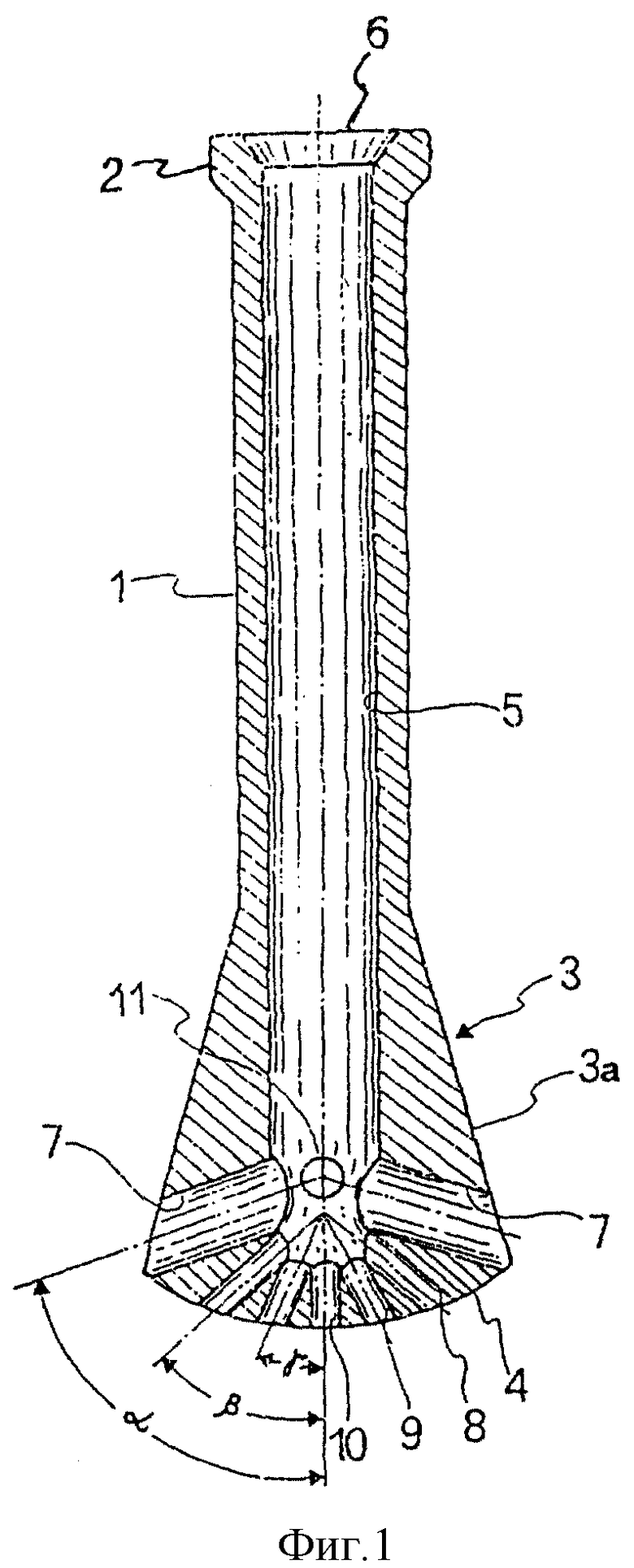

На фиг. 1 показан продольный разрез первого варианта выполнения устройства для подачи в соответствии с настоящим изобретением;

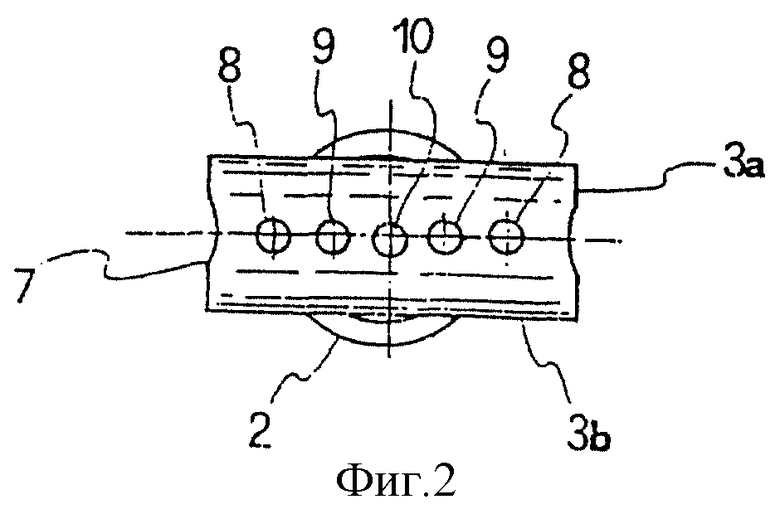

фиг. 2 представляет собой вид снизу устройства для подачи, показанного на фиг. 1;

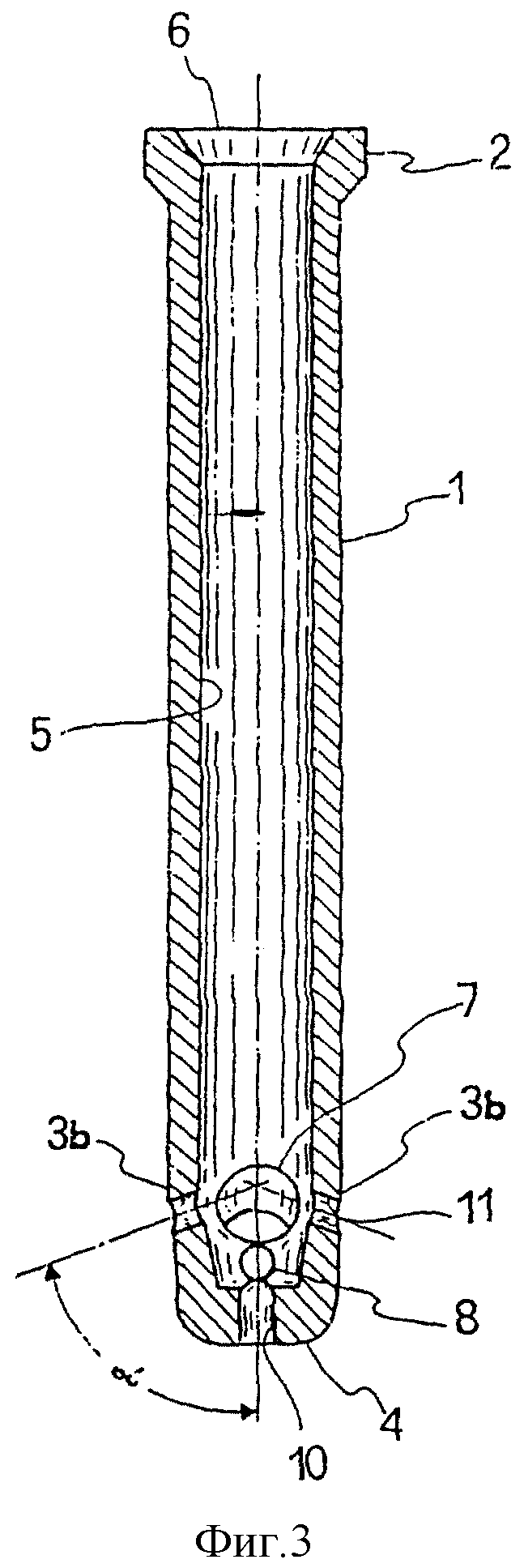

на фиг. 3 показан продольный разрез вида сбоку устройства для подачи, показанного на фиг. 1;

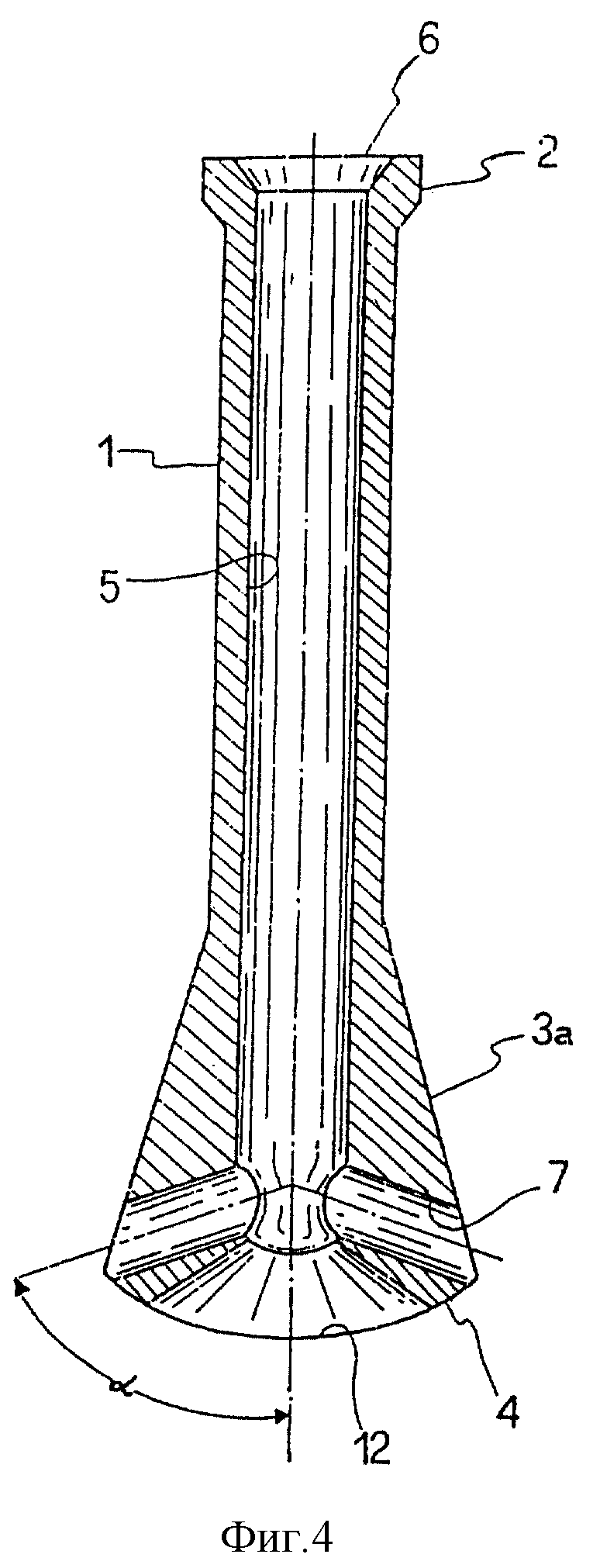

на фиг. 4 показан продольный разрез второго варианта выполнения устройства для подачи в соответствии с настоящим изобретением;

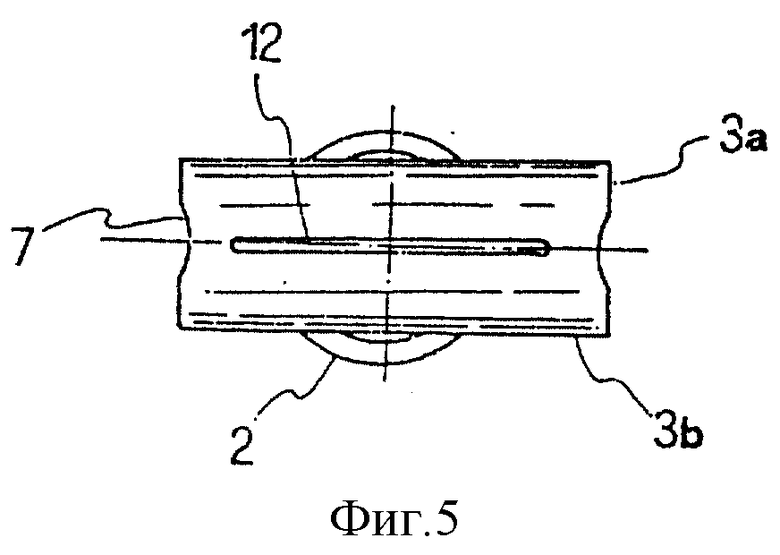

фиг. 5 представляет собой вид снизу устройства для подачи, показанного на фиг. 4;

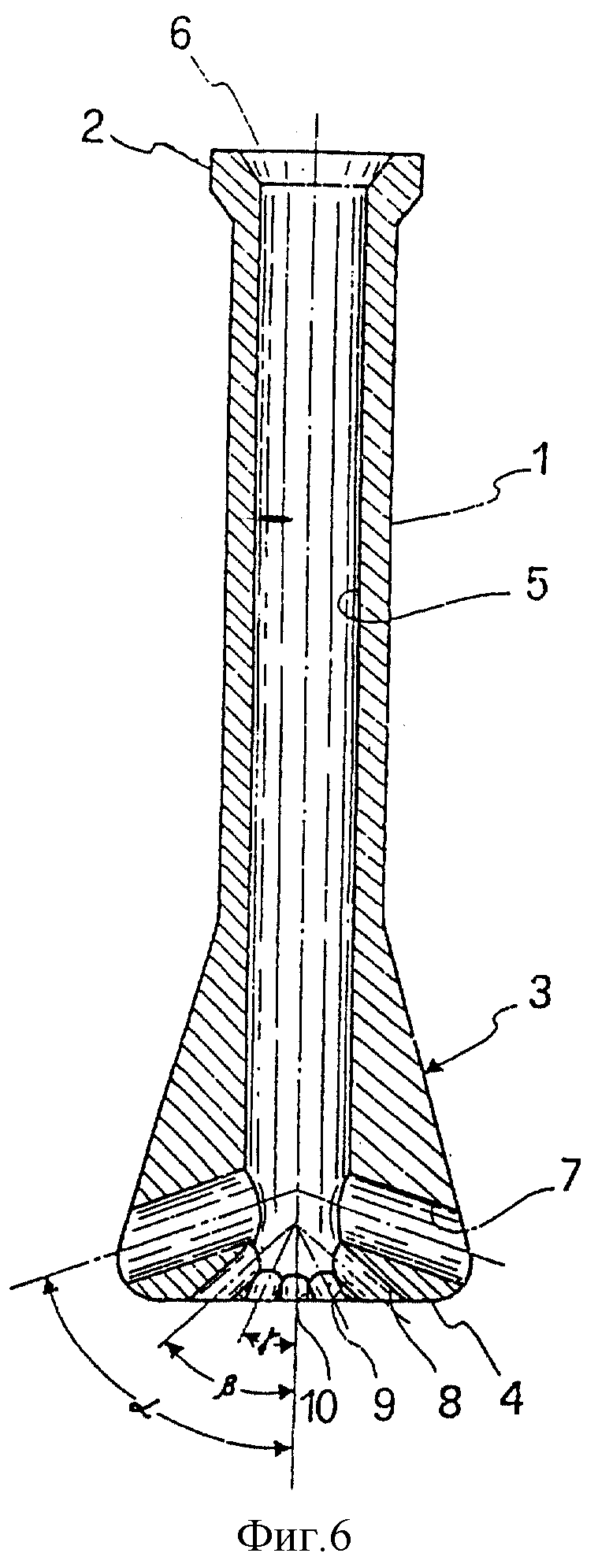

на фиг. 6 показан продольный разрез третьего варианта выполнения устройства для подачи в соответствии с настоящим изобретением;

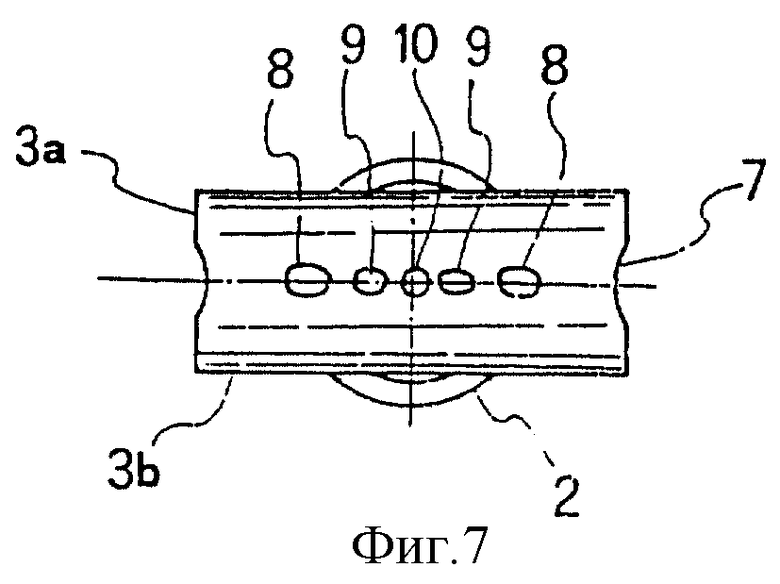

на фиг. 7 показан вид снизу устройства для подачи, показанного на фиг. 6;

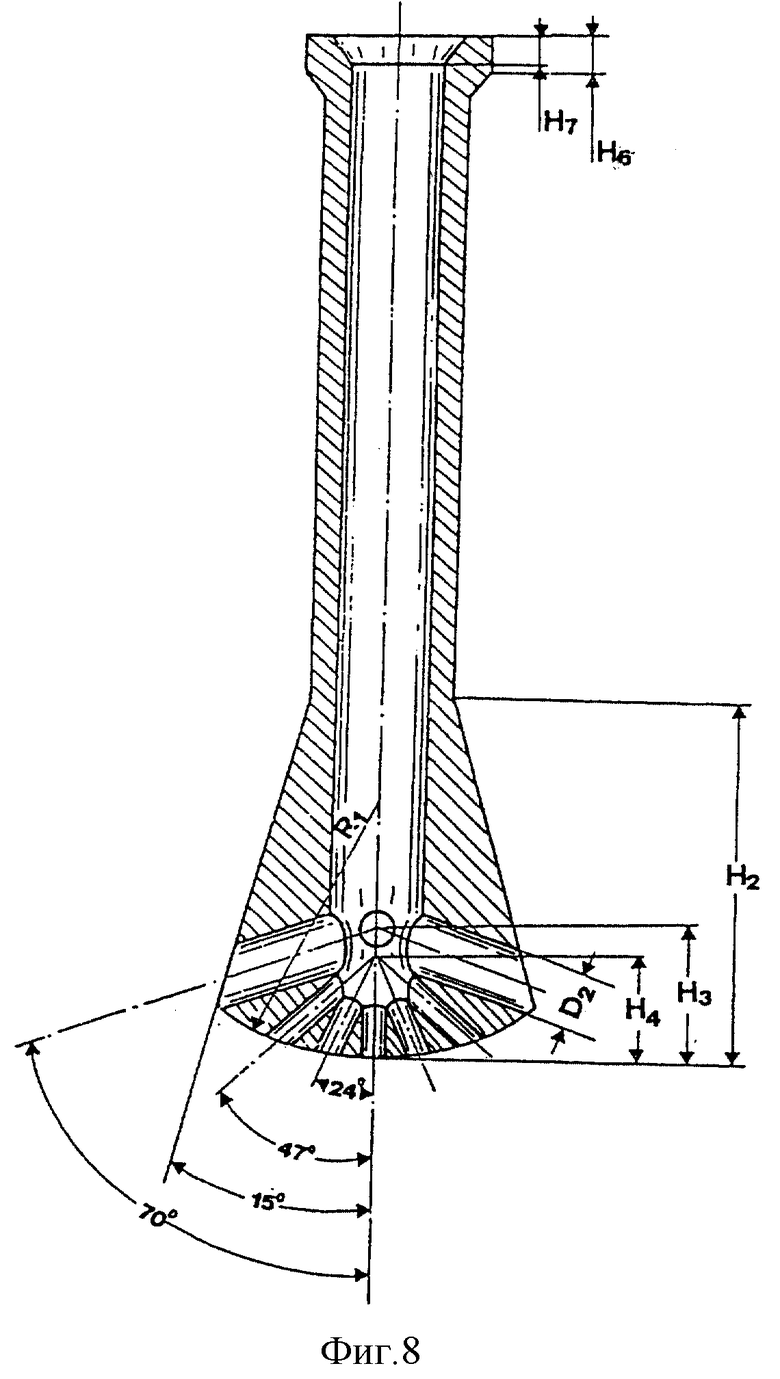

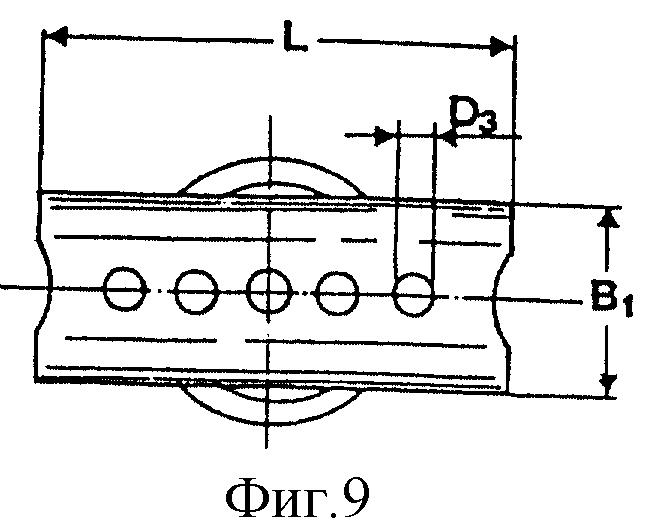

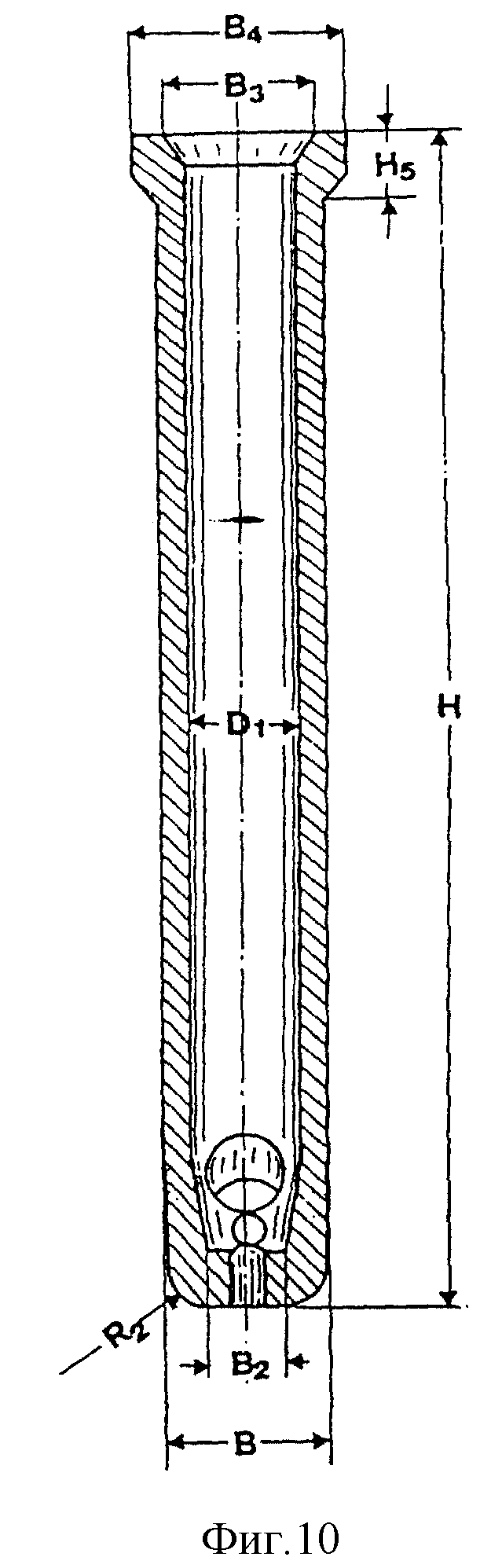

на фиг. 8, 9 и 10 показаны продольные разрезы, вид снизу и продольные виды сбоку, соответственно, четвертого варианта выполнения устройства для подачи в соответствии с настоящим изобретением.

Теперь со ссылкой на фиг. 1 рассмотрим продольный разрез устройства для подачи, являющегося предметом настоящего изобретения, в соответствии с первым вариантом его выполнения.

Устройство для подачи имеет цилиндрический корпус 1 и на его верхнем крае выполненное как единый элемент соединение 2 в форме усеченного конуса для соединения с представленным выше промежуточным разливочным устройством (не показано). Свободный край устройства для подачи имеет участок 3 в форме усеченной пирамиды, выполненный за одно целое с цилиндрическим корпусом 1, и выпуклое основание 4.

Участок 3 в форме усеченной пирамиды имеет две наклонные стенки 3a и две в основном вертикальные стенки 3b (не показаны на чертеже и подробно проиллюстрированы ниже).

Основной выпускной канал 5 для расплавленного металла выполнен внутри цилиндрического корпуса 1. Основной канал 5 соединяется сверху с окружающей средой через канал 6 и снизу с множеством выпускных проходов (далее описанных более подробно), которые также соединены с окружающей средой.

Вышеуказанные выпускные проходы состоят из пары каналов 7, расположенных симметрично, причем их продольные оси образуют угол α с продольной осью устройства для подачи.

Под каждым каналом 7 выполнены два канала, соответственно, 8 и 9, имеющих меньший диаметр, чем канал 7. Каналы 8 и 9 имеют продольные оси, образующие соответственно угол β и γ относительно продольной оси устройства для подачи. Более того, в центре основания 4 выполнен дополнительный канал 10, имеющий такой же диаметр, как каналы 8 и 9, и расположенный вертикально.

Более того, на участке, где выполнены два канала 7, далее выполнены два дополнительных канала 11 (только один из которых показан на чертеже), имеющих диаметр в основном эквивалентный диаметру каналов 8, 9 и 10, причем вышеуказанные каналы 11 обращены к стенкам 3b свободного края 3 и, следовательно, ортогональны стенкам 3a. Так же как каналы 7, каналы 11 образуют угол α по отношению к продольной оси устройства для подачи.

Если рассмотреть фиг. 2, на ней показан вид снизу устройства для подачи, показанного на фиг. 1.

Как можно отметить, оси каналов 7, 8, 9 и 10 лежат все в одной плоскости, в которой находится также продольная ось устройства для подачи.

На фиг. 3 показан продольный разрез вида сбоку устройства для подачи, показанного на фиг. 1.

Как можно отметить, каналы 11 выполнены в стенках 3b и их продольные оси образуют угол α по отношению к продольной оси устройства для подачи, а их диаметр в основном равен диаметру каналов 8, 9 и 10.

Теперь рассмотрим фиг. 4 и 5, на которых показаны продольный разрез и вид снизу соответственно второго варианта выполнения устройства для подачи, которое является предметом настоящего изобретения.

Для простоты одинаковые участки имеют одинаковые позиции и, следовательно, их описание пропущено, как уже представленное ранее.

Как можно отметить на основании чертежей, основание 4 имеет один выпускной канал 12, который имеет форму щели, имеющей выход на две стороны. Аналогично предыдущему варианту выполнения канал 12 лежит в той же плоскости, что и оси каналов 7 и продольная ось устройства для подачи. Более того, оси канала 7 образуют угол α по отношению к продольной оси устройства для подачи.

Теперь рассмотрим фиг. 6 и 7, на которых показаны соответственно продольный разрез и вид снизу третьего варианта выполнения устройства для подачи, которое является предметом настоящего изобретения.

Для простоты одинаковые участки имеют одинаковые позиции и, следовательно, их описание пропущено, так как уже ранее было описано.

Как можно отметить на основании чертежей, основание 4 свободного края 3 подающего устройства является плоским и имеет пары каналов 7, 8 и 9, чьи продольные оси образуют соответственно углы α,β и γ по отношению к продольной оси устройства для подачи. Более того, в центре основания 4 выполнен дополнительный канал 10, вертикально расположенный и имеющий такой же диаметр, как каналы 8 и 9.

Необходимо уточнить, что, как можно отметить из предыдущих чертежей, форма поперечного сечения каналов может быть круглой, эллиптической, прямоугольной, квадратной, многоугольной, а также любой иной. Расположение каналов тем не менее симметрично по сравнению с продольной осью устройства для подачи. Расположение продольных осей каждой пары каналов 7 может быть горизонтальным, наклонным по направлению вниз или вверх.

Число каналов для каждой стенки свободного края, то есть стенки 3a и 3b, может быть единичным, а также множественным (два, три, четыре и т.д.). Каналы 11 с размерами меньше или равными размерам боковых каналов 7 могут быть выполнены на двух боковых стенках 3b. Таким образом, обеспечивается проток металла.

Более того, нижние каналы 8, 9 и 10 могут быть различными по форме и их количеству.

Нижний участок устройства для подачи может быть изогнутым или плоским. Принятие одного или другого решения связано, с одной стороны, с необходимыми гарантиями прочности, которую получат изготовители, а с другой стороны, с соответствующей длиной магистралей, чтобы направлять поток.

Теперь рассмотрим фиг. 8, 9 и 10, на которых представлен четвертый вариант выполнения устройства для подачи в соответствии с настоящим изобретением.

Вышеуказанный четвертый вариант выполнения соответствует оптимальной калибровке устройства для подачи.

Для калибровки поперечных сечений и длины подающего устройства были сделаны расчеты путем численного моделирования с помощью термофлюидомеханического кода (ФЕНИКС или Чэм), который использует известные формулы термодинамики и, следовательно, не представлен ниже, чтобы сохранить простоту и ясность изложенного.

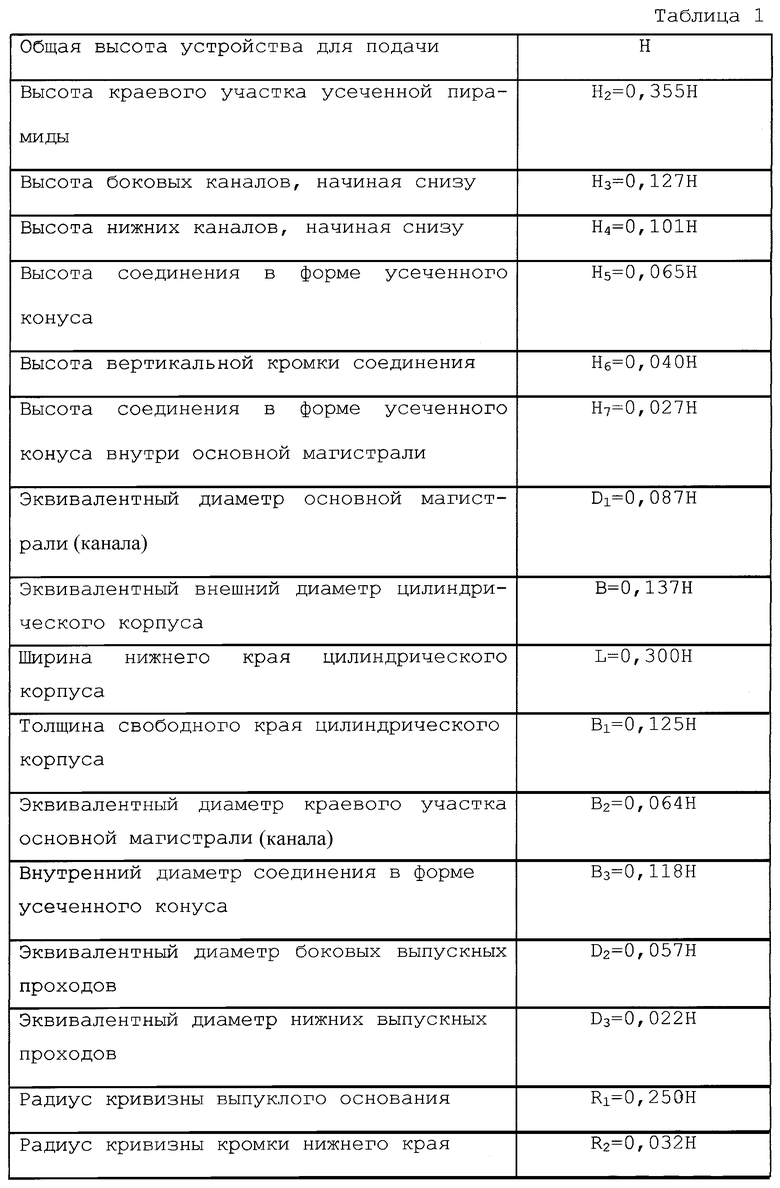

В соответствии с показанным на чертежах, представлена табл. 1, иллюстрирующая оптимальные размеры устройства для подачи в виде параметрической безразмерной формы.

Затем после получения оптимальной калибровки был создан прототип и проверен на модели в масштабе 1:1 в литьевой форме, для которой в качестве рабочей жидкости использовалась вода.

Жидкая сталь была выбрана как эталонная металлическая жидкость.

Экспериментальные испытания относятся к потоку примерно 10 m3/h расплавленного металла при средней скорости потока в основной магистрали примерно 1,4 м/с.

Более того, устройство для подачи расплавленного металла в соответствии с настоящим изобретением может подвергаться предварительному нагреванию при температуре от Тликвидус - 600oC и Тликвидус, причем Тликвидус представляет собой температуру, при которой расплавленный металл начинает отверждаться.

В дополнение к этому устройство для подачи в соответствии с настоящим изобретением может осуществлять подачу в литьевую форму, при погружении в ванну с расплавленным металлом, при глубине, эквивалентной расстоянию от 5 до 120 мм, начиная с расположения самого высокого выпускного прохода устройства для подачи.

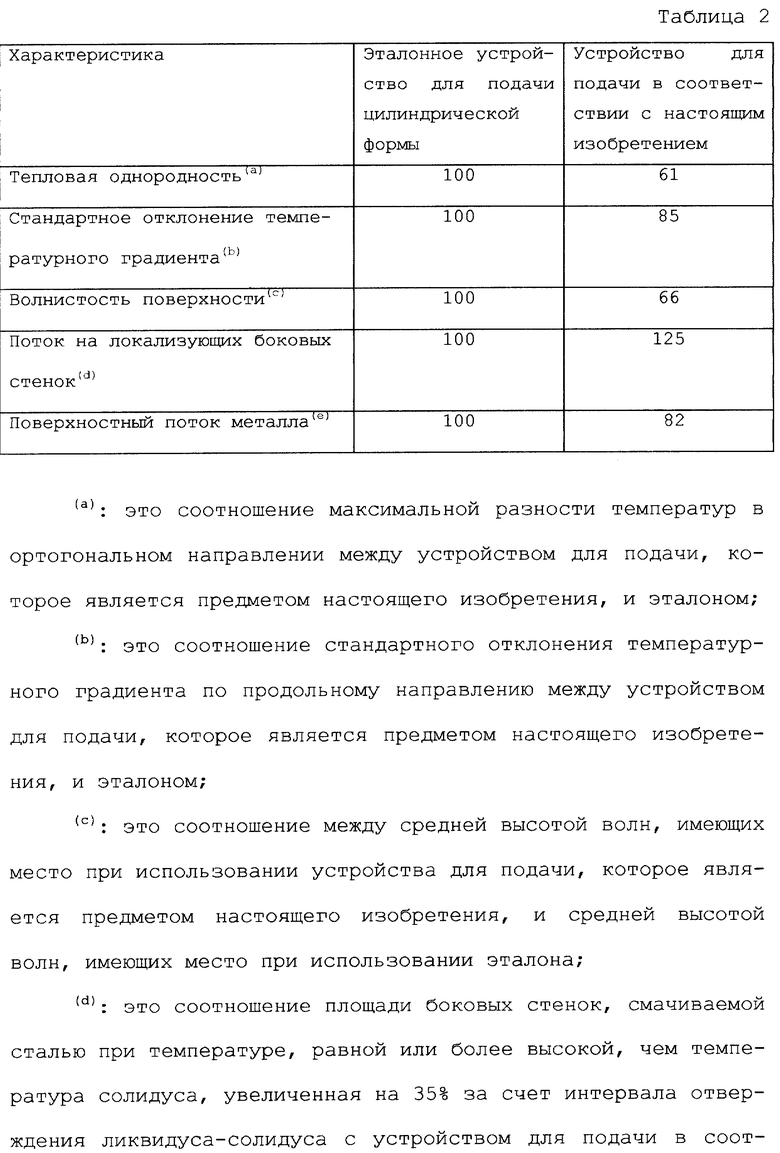

Характеристика выполненного таким образом устройства для подачи сравнивалась с имеющим два выпускных прохода эталонным цилиндрическим подающим устройством с горизонтальной осью.

Вышеуказанная характеристика относится к уровню тепловой однородности, однородному распределению жидкого металла, волнистости поверхности, потоку горячего металла на боковы пластинах и потоку металла на поверхности.

Результаты сравнения представлены в табл. 2

Как можно отметить, в таблицах представлена наилучшая характеристика, достигаемая с помощью нового устройства для подачи в соответствии с настоящим изобретением по сравнению с эталонным при условии тепловой однородности, волнистости поверхности и потока металла на верхней поверхности.

Настоящее изобретение не ограничено вариантами его осуществления, описанными выше, а включает любой альтернативный вариант осуществления в пределах прилагаемой ниже формулы изобретения.

Изобретение относится к получению изделий небольшой толщины в литьевых формах машин для непрерывной разливки. Устройство включает цилиндрический корпус 1, внутри которого выполнен основной выпускной канал 5 для расплавленного металла, поступающего из промежуточного разливочного устройства, к которому корпус 1 присоединен с помощью соединения 2 в форме усеченного конуса, выполненного за одно целое с цилиндрическим корпусом 1 на его верхнем крае. Свободный конец 3 цилиндрического корпуса 1 имеет в основном форму усеченной пирамиды и множество выпускных каналов 7, 8, 9, 10, 11, соединяющихся с основным выпускным каналом. Устройство обеспечивает однородное распределение расплавленного металла в литьевой форме. Устраняются трещины и шероховатость поверхности слитка, колебания по толщине слитка. 10 з.п.ф-лы, 10 ил., 2 табл.

Авторы

Даты

2001-08-27—Публикация

1998-02-13—Подача