Изобретение относится к области обработки путем шлифования или полирования неметаллических фасонных изделий и в основном предназначено для фасонной обработки торцов плит из мрамора или гранита.

Известен фасонный абразивный инструмент по авт. св. СССР N 1815199, М. Кл. 5 B 24 D 9/04, опубл. 15.05.93, содержащий корпус, фасонную эластичную основу, на внешней поверхности которой закреплен абразив. При этом крепление эластичной основы к поверхности корпуса обеспечивается за счет его обжима эластичной основой и фиксации ее с помощью ушек.

Основным недостатком данного фасонного абразивного инструмента является его низкая стойкость из-за отсутствия непосредственного крепления эластичной основы к поверхности корпуса, из-за чего имеет место отрыв эластичной основы при повышении скорости вращения инструмента за счет одновременного действия как тангенциальных сил инерции, так и разогрева, во время работы инструмента.

Наиболее близким к заявляемому решению по технической сущности и достигаемому техническому результату является фасонный абразивный инструмент по патенту RU 2127184 C1 (B 24 D 13/004, 9/00, 10.03.1999), содержащий корпус, зафиксированную на нем фасонную эластичную основу и закрепленный на ее внешней поверхности абразив. При этом фасонная эластичная основа зафиксирована на корпусе путем как литьевого формования или вулканизации покрытия из эластомерного материала, так и по крайней мере одной полкой.

Основным недостатком данного инструмента является его низкая стойкость, что обусловлено недостаточной фиксацией эластичной основы на поверхности корпуса в реальных условиях работы инструмента, при которых имеет место изменение скорости вращения инструмента за счет прижима его к поверхности обрабатываемой детали, неравномерное соприкосновение поверхности абразива и соответственно поверхности фасонной основы с поверхностью обрабатываемой детали, что приводит к повышенной температуре разогрева фасонной основы в местах ее фиксации с поверхностью корпуса, что также способствует ослаблению этой фиксации и смещению эластичной основы относительно поверхности корпуса. А это также приводит к преждевременному выходу из строя инструмента, когда не полностью вырабатывается абразивный его слой, что тем самым снижает ресурс работы инструмента.

Его низкая стойкость также обусловлена недостаточной фиксацией эластичной основы на поверхности корпуса в реальных условиях работы инструмента, при которых имеет место изменение скорости вращения инструмента за счет прижима его к поверхности обрабатываемой детали, неравномерное соприкосновение поверхности абразива и соответственно поверхности фасонной основы с поверхностью обрабатываемой детали, что приводит к повышенной температуре разогрева фасонной основы в местах ее фиксации с поверхностью корпуса, что также способствует ослаблению этой фиксации и смещению эластичной основы относительно поверхности корпуса с отрывом ее от поверхности корпуса. Это также приводит к преждевременному выходу из строя инструмента, когда не полностью вырабатывается абразивный его слой, что тем самым снижает ресурс работы инструмента.

В основу изобретения по одному варианту исполнения положена задача создания эффективно работающего фасонного абразивного инструмента путем повышения стойкости инструмента самофиксацией фасонной эластичной основы на поверхности втулки корпуса инструмента с повышением скорости его вращения, что обеспечит снижение влияния на ослабление этой фиксации при прижиме абразивной поверхности и соответственно неравномерного соприкосновения фасонной основы с поверхностью обрабатываемой детали, так и разогрева фасонной основы в местах ее фиксации в пазах втулки. Это также позволит предотвратить преждевременный выход из строя инструмента и обеспечит полную выработку его абразивного слоя, тем самым повысив ресурс работы инструмента.

В основу изобретения по другому варианту исполнения также положена задача создания эффективно работающего фасонного абразивного инструмента путем повышения стойкости инструмента, самофиксацией фасонной эластичной основы на поверхности планшайбы корпуса инструмента с повышением скорости его вращения, что обеспечит снижение влияния на ослабление этой фиксации при прижиме абразивной поверхности и соответственно неравномерного соприкосновения фасонной основы с поверхностью обрабатываемой детали, так и разогрева фасонной основы в местах ее фиксации в отверстиях планшайбы при этом. Это также позволит предотвратить преждевременный выход из строя инструмента и обеспечит полную выработку его абразивного слоя, тем самым повысив ресурс работы инструмента.

Поставленная задача в одном варианте исполнения решается тем, что в фасонном абразивном инструменте, содержащем корпус, зафиксированную на нем фасонную эластичную основу и закрепленный на ее внешней поверхности абразив, корпус инструмента состоит из втулки и планшайбы, а для фиксации эластичной основы на корпусе во втулке со стороны ее внешней поверхности выполнен, по крайней мере, один паз, а в планшайбе - по крайней мере, два отверстия, паз выполнен суженным в направлении планшайбы, при этом ширина паза в теле втулки больше, чем ширина паза на его краях. Кроме того, возможны следующие варианты исполнения: суженная часть паза втулки переходит в расширенное углубление в корпусе. Паз втулки может быть выполнен под углом к ее оси в направлении вращения инструмента. Также паз втулки может быть выполнен винтообразным вокруг ее оси в направлении вращения инструмента. Паз втулки может быть выполнен конусным. По длине паз может быть разделен по крайней мере на два отрезка со ступенчатым сужением паза по указанным отрезкам. Кроме того, края паза могут быть выполнены закругленными.

Поставленная задача в другом варианте исполнения решается тем, что в фасонном абразивном инструменте, содержащем корпус, зафиксированную на нем фасонную эластичную основу и закрепленный на ее внешней поверхности абразив, корпус инструмента состоит из втулки и планшайбы, а для фиксации эластичной основы на корпусе во втулке со стороны ее внешней поверхности выполнен, по крайней мере, один паз, а в планшайбе - по крайней мере, два отверстия, каждое из которых выполнено удлиненным и суженным. Кроме того, возможны следующие варианты изготовления инструмента: каждое удлиненное отверстие планшайбы выполнено с сужением его к внешней окружности планшайбы.

Каждое удлиненное отверстие планшайбы может быть выполнено суженным к обоим его концам. При этом ширина суженной части каждого отверстия планшайбы выполнена больше, чем толщина планшайбы. А суженная часть каждого отверстия планшайбы переходит в соответствующее расширенное дополнительное отверстие.

Выполнение паза втулки корпуса сужающимся в сторону расположения планшайбы корпуса позволит обеспечить самофиксацию фасонной эластичной основы на поверхности втулки с повышением скорости вращения инструмента, т.к. при этом имеет место смещение (подтягивание) общей массы эластичной основы в сторону планшайбы за счет действующих на нее тангенциальных сил инерции. Это же смещение имеет место и при прижиме инструмента к поверхности обрабатываемой детали, т.к. при этом имеет место упругое радиальное смещение фасонной эластичной основы, как правило имеющее место ближе к концу втулки, который свободен от планшайбы. А это, при скоростном режиме работы инструмента, также смещает массу эластичной основы продольно оси втулки в сторону планшайбы, обеспечивая ее дополнительную самофиксацию в пазах втулки. При соприкосновении поверхности абразива, а через нее и поверхности эластичной основы, с поверхностью обрабатываемой детали, несмотря на внешнее охлаждение ее жидкостью, имеет место разогрев эластичной основы в местах фиксации ее в пазах втулки, что несколько расслабляет эластичную основу, однако при скоростном режиме работы инструмента за счет действия тангенциальных сил инерции также имеет место продольное смещение эластичной основы в пазах втулки в сторону планшайбы, что также дополнительно самофиксирует ее и тем самым нейтрализует ослабляющее действие разогретой эластичной основы. Кроме того, выполнение ширины паза в теле втулки больше, чем ширина между его краями в сочетании с продольным смещением эластичной основы в пазах втулки в сторону планшайбы, также позволяет повысить самофиксацию эластичной основы за счет исключения возможности ее выхода из пазов при скоростном режиме работы инструмента. Такая самофиксация эластичной основы в пазах втулки позволяет обеспечить повышение стойкости инструмента и тем самым повысить его ресурс работы до полной выработки его абразивного слоя.

Переход суженной части паза втулки в расширенное углубление в корпусе позволяет обеспечить надежность самофиксации за счет снижения возможности вырыва эластичной основы в этой части паза при вращении инструмента.

Выполнение паза втулки под углом к ее оси в направлении вращения инструмента позволяет облегчить продольное смещение эластичной основы в пазах втулки во время вращения инструмента, что облегчает ее самофиксацию.

Выполнение паза втулки винтообразным вокруг ее оси в направлении вращения инструмента позволяет как облегчить продольное смещение эластичной основы в пазах втулки, так и обеспечить более жесткую ее самофиксацию.

Выполнение паза втулки конусным позволяет повысить технологичность его выполнения.

Разделение по длине паза по крайней мере на два отрезка со ступенчатым сужением паза по указанным отрезкам позволяет обеспечить равнораспределенное сужение паза втулки и тем самым повысить надежность самофиксации эластичной основы в пазе втулки.

Выполнение краев паза закругленными позволяет также повысить надежность самофиксации эластичной основы в пазе втулки за счет исключения срезания эластичной основы в местах расположения краев паза.

Выполнение фасонного абразивного инструмента в другом варианте исполнения, в котором каждое отверстие планшайбы выполнено удлиненным и суженным, позволяет обеспечить самофиксацию фасонной эластичной основы в этих удлиненных суженных отверстиях планшайбы с повышением скорости вращения инструмента за счет действия тангенциальных сил инерции, которые смещают массу эластичной основы от оси вращения инструмента. Имеющее место действие радиальных сил противодействия этому, которые стремятся сместить эластичную массу основы к оси вращения инструмента и которые появляются при соприкосновении поверхности абразива, а через нее и поверхности эластичной основы, с поверхностью обрабатываемой детали, незначительно за счет преобладающего действия тангенциальных сил инерции в местах удлиненных суженных отверстий планшайбы. Имеющий место расслабляющий разогрев эластичной основы в местах расположения удлиненных суженных отверстий планшайбы при соприкосновении инструмента с поверхностью обрабатываемой детали, несмотря на внешнее охлаждение жидкостью, нейтрализуется путем дополнительной самофиксации эластичной основы в указанных отверстиях за счет действующих тангенциальных сил инерции. Это позволяет обеспечить повышение стойкости инструмента и тем самым повысить его ресурс работы до полной выработки его абразивного слоя.

Выполнение каждого удлиненного отверстия планшайбы радиальным с сужением его к внешней окружности планшайбы позволяет обеспечить самофиксацию эластичной основы в нем за счет действия тангенциальных сил инерции, которые смещают массу эластичной основы по радиусу планшайбы к ее внешней окружности.

Расположение каждого отверстия в планшайбе таким образом, чтобы его продольная ось совпадала с касательной к ее окружности, а суженная часть совпадала с направлением вращения инструмента, позволяет обеспечить совпадение действия тангенциальной силы инерции и направления смещения массы эластичной основы в удлиненном суженном отверстии планшайбы и тем самым обеспечить улучшение ее самофиксации.

Расположение каждого отверстия в планшайбе таким образом, что продольная ось отверстия планшайбы составляет с радиусом ее окружности тупой угол, раскрыв которого совпадает с направлением вращения инструмента, позволяет обеспечить один из промежуточных вариантов расположения отверстия в планшайбе между его радиальным расположением и по касательной.

Выполнение каждого удлиненного отверстия планшайбы суженным к обоим его концам позволяет обеспечить самофиксацию эластичной основы в нем как при действии тангенциальных сил инерции, так и при имеющих место кратковременных толчках инструмента в противоположную сторону при неравномерном прижатии его к поверхности обрабатываемой детали.

Выполнение суженной части каждого отверстия планшайбы по ширине больше, чем толщина планшайбы, позволяет обеспечить надежность самофиксациии за счет снижения возможности среза эластичной основы в отверстии планшайбы.

Переход суженной части каждого отверстия планшайбы в соответствующее расширенное дополнительное отверстие также позволяет обеспечить надежность самофиксации за счет снижения возможности среза эластичной основы в отверстии планшайбы.

Выполнение краев каждого отверстия планшайбы закругленными также позволяет обеспечить надежность самофиксации за счет снижения возможности среза эластичной основы в отверстии планшайбы.

Изложенное выше подтверждает наличие причинно-следственных связей между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом.

По одному варианту исполнения инструмента данная совокупность существенных признаков по сравнению с прототипом позволяет обеспечить самофиксацию фасонной эластичной основы на поверхности втулки корпуса инструмента с повышением скорости его вращения и снизить влияние на ослабление этой фиксации соприкосновения обрабатываемой детали и абразивной поверхности инструмента, а также разогрев фасонной основы в местах ее фиксации в пазах втулки.

По другому варианту исполнения инструмента данная совокупность существенных признаков по сравнению с прототипом позволяет обеспечить самофиксацию фасонной эластичной основы на поверхности планшайбы корпуса инструмента с повышением скорости его вращения и снизить влияние на ослабление этой фиксации соприкосновений обрабатываемой детали и абразивной поверхности инструмента, а также разогрев фасонной основы в местах ее фиксации в отверстиях планшайбы.

Все это позволяет повысить стойкость инструмента и предотвратить преждевременный выход его из строя с обеспечением полной выработки его абразивного слоя, что тем самым повышает ресурс работы инструмента.

По мнению автора, заявляемое техническое решение соответствует критериям изобретения "новизна" и "изобретательский уровень", т.к. совокупность существенных признаков, характеризующих заявляемый фасонный абразивный инструмент, является новой и не следует явным образом из известного уровня техники.

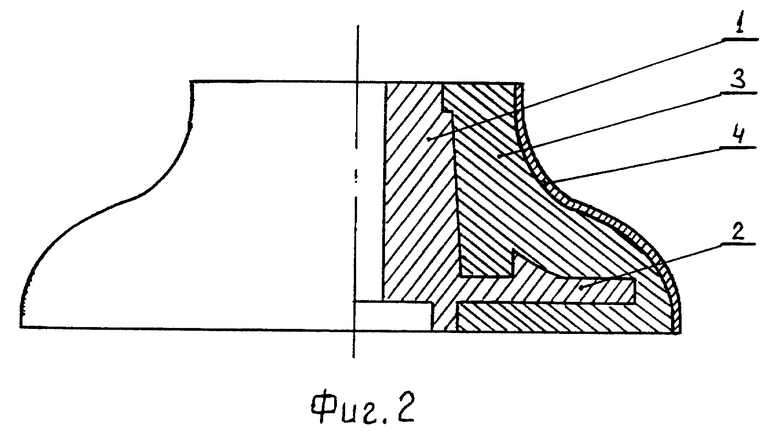

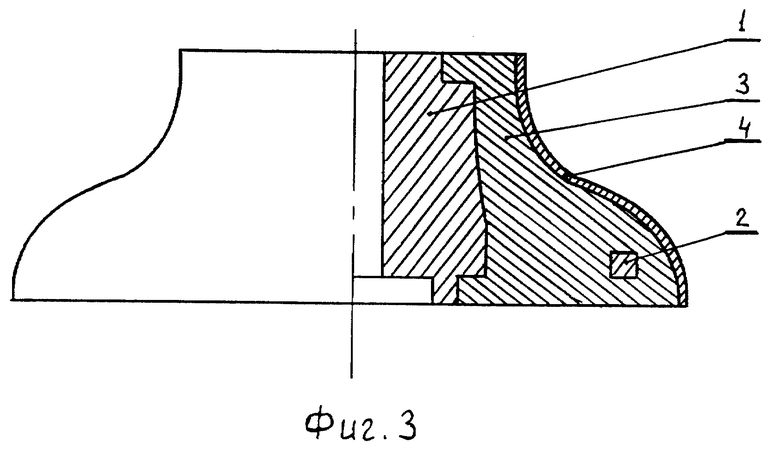

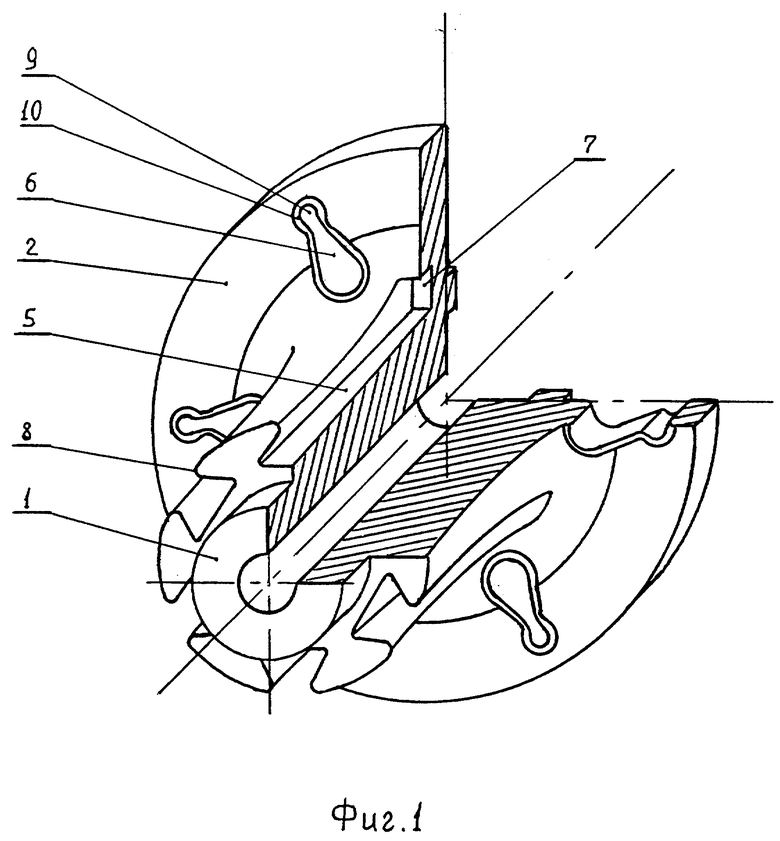

Заявляемое изобретение поясняется чертежами, на которых одинаковые элементы имеют одинаковые цифровые обозначения и где на: фиг. 1 приведен корпус фасонного абразивного инструмента в аксонометрической проекции с вырезом одной четвертой части; на фиг. 2 - фасонный абразивный инструмент, вид сбоку, с частичным разрезом по оси паза втулки корпуса; на фиг. 3 - то же, с частичным разрезом по оси отверстия планшайбы корпуса.

Предпочтительный вариант фасонного абразивного инструмента содержит корпус, выполненный из металла, например дюралюминия, и состоящий из втулки 1 и планшайбы 2, причем конусообразная внешняя поверхность втулки плавно переходит в поверхность планшайбы 2, фасонную эластичную основу 3, в качестве которой используется, например, термопласт, который формуется на корпусе инструмента, абразив 4 в виде гибкой алмазной полосы, которая закреплена на внешней рабочей поверхности эластичной основы 3 с помощью двухкомпонентного клея с подрастворением поверхности эластичной основы 3. Во внешней поверхности втулки вдоль ее оси выполнено шесть симметрично расположенных пазов 5, а в планшайбе симметрично расположенные по окружности и радиально выполненные шесть удлиненных отверстий 6, причем отверстия 6 расположены в промежутках между пазами 5. Каждый паз 5 втулки 1 выполнен суженным в сторону планшайбы 2 с переходом суженной его части в расширенное углубление 7 в корпусе инструмента. Края 8 паза 5 выполнены закругленными, а ширина паза 5 в теле втулки больше, чем между его краями. Каждое отверстие 6 планшайбы 2 выполнено с сужением его к внешней окружности планшайбы 2 с переходом суженной его части в дополнительное расширенное отверстие 9, которое выполнено круглым. А края отверстия 6 и отверстия 9 выполнены с закруглением 10.

Данный фасонный абразивный инструмент работает следующим образом.

Инструмент закрепляют на оси электрической ручной машины (не показана) для обработки мрамора или гранита, включают ее, подают жидкость охлаждения на абразив 4 инструмента и приводят во взаимодействие поверхность абразива 4 и поверхность обрабатываемой детали (не показана) в виде торцевой поверхности мраморной или гранитной плиты. При этом за счет действия тангенциальных сил инерции, а также из-за указанного взаимодействия поверхностей, фасонная эластичная основа 3, в силу своей эластичности, смещается в пазах 5 втулки 1 инструмента в сторону планшайбы 2, что обеспечивает ее самофиксацию в пазах 5 для предотвращения отрыва основы 3 от поверхности втулки 1. Одновременно под действием тангенциальных сил инерции фасонная эластичная основа 3, в силу своей эластичности, смещается и в удлиненных суженных отверстиях 6 планшайбы 2 с самофиксацией ее в них для предотвращения отрыва основы 3 от поверхности планшайбы 2. При этом углубление 7, которое заполнено эластичной основой 3, в корпусе инструмента предотвращает вырыв эластичной основы 3 в месте сужения паза 5. А дополнительное расширенное отверстие 9 в планшайбе 2 предотвращает срезание эластичной основы 3 в удлиненных суженных отверстиях 6 планшайбы 2. При взаимодействии абразива 4 и поверхности обрабатываемой детали имеет место, несмотря на охлаждение, нагрев фасонной эластичной основы 3, в частности, в местах фиксации ее в пазах 5 втулки 1 и отверстий 6 планшайбы 2. Из-за чего под действием тангенциальных сил инерции происходит дополнительное смещение эластичной основы 3, т.е. имеет место дополнительная ее самофиксация. Кроме того, металлический (дюралевый) корпус инструмента обеспечивает, в силу своей высокой теплопроводности, дополнительный отвод тепла от эластичной основы 3 в местах ее соприкосновения с поверхностью корпуса инструмента, в частности, в пазах 5 втулки 1 и отверстиях 6 планшайбы 2.

В одном из вариантов выполнения фасонного абразивного инструмента паз втулки 1 может быть выполнен винтообразным вокруг ее оси с направлением от свободного конца втулки 1 в сторону планшайбы 2, которое совпадает с направлением вращения инструмента, при этом паз по длине разбит на несколько отрезков со ступенчатым сужением паза втулки 1 по указанным отрезкам.

Также в одном из вариантов выполнения фасонного абразивного инструмента каждое удлиненное суженное отверстие 6 планшайбы 2 расположено так, что продольная ось его составляет с радиусом окружности планшайбы 2 тупой угол, раскрыв которого совпадает с направлением вращения инструмента.

Также в одном из вариантов выполнения используются два фасонных абразивных инструмента, соединенных вместе по оси вращения с оппозитным расположением планшайб 2 и образованием инструмента для двухстороннего фасонного полирования или шлифования обрабатываемой детали.

Соответствие заявляемого технического решения критерию изобретения "промышленная применимость" подтверждается указанным примером выполнения фасонного абразивного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки наружной поверхности цилиндрической детали | 1987 |

|

SU1447461A1 |

| Абразивный инструмент | 1987 |

|

SU1426768A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2302940C1 |

| Абразивный инструмент | 1986 |

|

SU1388298A1 |

| УДАРНАЯ МАШИНА | 2005 |

|

RU2288835C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ЗАЧИСТКИ | 2003 |

|

RU2297320C2 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| Устройство для двусторонней обработки | 1985 |

|

SU1296382A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

Изобретение в основном предназначено для фасонной обработки торцов плит из мрамора или гранита. В общем случае инструмент содержит состоящий из втулки и планшайбы корпус, зафиксированную на нем фасонную эластичную основу и закрепленный на ее внешней поверхности абразив. Для фиксации эластичной основы на корпусе во втулке со стороны ее внешней поверхности выполнен, по крайней мере, один паз. Для тех же целей в планшайбе - по крайней мере два отверстия. По первому варианту выполнения инструмента паз выполнен суженным в направлении планшайбы. При этом ширина паза в теле втулки больше, чем ширина паза на его краях. По второму варианту каждое отверстие планшайбы выполнено удлиненным и суженным. Изобретение позволяет повысить стойкость инструмента, повысить надежность фиксации эластичной основы на корпусе, увеличить скорость обработки. 2 c. и 11 з.п. ф-лы, 3 ил.

| ШЛИФОВАЛЬНЫЙ КРУГ С УПРУГИМ ОСНОВАНИЕМ ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ТОРОИДАЛЬНЫХ КОНТУРОВ ТВЕРДЫХ МАТЕРИАЛОВ | 1994 |

|

RU2127184C1 |

| НАВЕСНОЙ ПЛУГ | 0 |

|

SU281050A1 |

| DE 3127698 A1, 10.02.1983 | |||

| Абразивный инструмент | 1990 |

|

SU1815199A1 |

| US 4617767, 21.10.1986. | |||

Авторы

Даты

2000-10-10—Публикация

1999-07-08—Подача