Изобретение относится к технологии получения галогензамещенных производных амидов фосфониевой кислоты.

Уровень техники

Известен способ синтеза гексаметилтриамидофосфазогидрида алкоголизом гексаметилтриамидофосфазотриметилсилана (Lorberth, J. Organometal. Chem., 71, 159 (1974)).

Известен также способ синтеза триамидофосфазогидридов из триамидохлорфосфонийхлоридов и цианатов натрия или калия, позволяющий получать соединения этого типа с самыми различными радикалами (Марченко А.П., Пинчук А.М. Триамидофосфазогидриды. // Журнал общей химии. Т. 48. Вып. 12. - С. 2789-2790).

Причина, препятствующая получению в известных способах требуемого технического результата, заключается в труднодоступности реагентов и в сложности выделения конечного продукта из полученной реакционной смеси.

Прототипом является способ получения галогенводородной соли гексаалкилтриамидофосфазогидрида путем аминирования гексаалкилтриамидогалогенфосфонийгалогенида (МарченкоА. П., Койдан Г.Н., Кудрявцев А.А. Аммонолиз триамидогалогенфосфонийгалогенидов. // Журнал общей химии. Т. 50. Вып. 3 (1979). - С. 679).

Признаки прототипа, совпадающие с признаками заявленного изобретения, заключаются в аминировании гексаалкилтриамидогалогенфосфонийгалогенида.

Причина, препятствующая получению в прототипе требуемого технического результата, заключается в получении гексаалкилтриамидогалогенфосфонийгалогенида путем галогенирования предварительно полученного и выделенного производного фосфористой кислоты (см. Пинчук А.М., Марченко А.П., Жмурова И.Н., Мартынюк А. П. Триамидодихлорфосфораны. // Журнал общей химии. Т. 48. Вып. 3).

Сущность изобретения.

Задача, на решение которой направлено изобретение, заключается в создании промышленной технологии получения галогенводородных солей гексаалкилтриамидофосфазогидрида, используемых для синтеза высокотемпературных катализаторов межфазного переноса.

Технический результат, обусловливающий решение указанной задачи, заключается в упрощении процесса, повышении выхода конечного продукта и использовании доступных реагентов.

Достигается технический результат тем, что в способе получения галогенводородной соли гексаалкилтриамидофосфазогидрида путем аминирования гексаалкилтриамидогалогенфосфонийгалогенида согласно изобретению гексаалкилтриамидогалогенфосфонийгалогенид получают реакциями, протекающими в результате смешивания галогенида трехвалентного фосфора с галогеном и ди(гидрокарбил)амином.

Технический результат достигается также тем, что реакции проводят в среде органического неполярного растворителя.

Технический результат достигается также тем, что реакции проводят в температурном диапазоне от минус 40 до плюс 80oC.

Технический результат достигается также тем, что в качестве галогенида фосфора берут треххлористый фосфор, в качестве галогена берут бром, а в качестве ди(гидрокарбил)амина используют диалкиламин, лучше диэтиламин или дипропиламин.

Сведения, подтверждающие возможность осуществления изобретения.

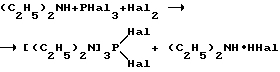

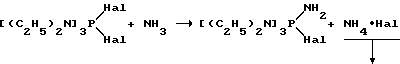

В сухой реактор заливают ди(гидрокарбил)амин (в качестве которого предпочтительно использовать диалкиламин, лучше диэтиламин или дипропиламин) и при необходимости органический неполярный растворитель (например, бензол). Туда же при перемешивании дозируют рассчитанное количество галогенида трехвалентного фосфора PHal3 (например, PCl3) и галоген (например, Br2) при температуре в реакторе 10oC. После дозировки реакционную смесь выдерживают при перемешивании в течение одного часа. При этом в реакторе протекают процессы, описываемые следующим химическим уравнением:

Далее подают аммиак при температуре в реакторе 20oC. Барботаж аммиака ведут до начала проскока. Затем реакционную массу при перемешивании выдерживают 1,5-2 часа, отключив охлаждение реактора. При этом в реакторе протекает процесс, описываемый следующим химическим уравнением:

По окончании указанной выдержки полученную реакционную смесь фильтруют, удаляют растворитель и легко выделяют тем самым целевой продукт.

При проведении реакции ди(гидрокарбил)амин, галогенид трехвалентного фосфора и галоген можно вводить в процесс в любой последовательности. Кроме того, реакцию можно проводить в растворителе (как описано выше) и без него; при температуре от -40 до +80oC, преимущественно при температуре 10 - 40oC.

Пример 1

В стеклянный реактор объемом 2 л, снабженный мешалкой, барбортером, капельными воронками и термометром, заливают 1500 мл диэтиламина и при перемешивании и температуре 25-40oC дозируют 92 г (669 ммоль) трихлорида фосфора и 107 г (669 ммоль) брома. После окончания дозировки реакционную смесь перемешивают при указанной температуре 1 час. Затем в реактор подают аммиак и пропускают его до появления устойчивого проскока на выходе из реактора. Полученную смесь перемешивают в течение часа и отделяют выпавшие соли фильтрованием. Из фильтрата отгоняют диэтиламин, оставшаяся вязкая сиропообразная масса, кристаллизующаяся при стоянии, представляет собой гидробромид трис(диэтиламидо)фосфазогидрида, который может быть использован в дальнейших синтезах без дополнительной очистки. Выход 225 г (98% от теории).

Пример 2

В стеклянный реактор объемом 2 л, снабженный мешалкой, барбортером, капельной воронкой и термометром, заливают 1100 мл бензола, 182 г (672 ммоль) трибромида фосфора и при перемешивании и температуре 5-10oC пропускают через приготовленный раствор 47,5 г (669 ммоль) хлора и дозируют 344 г (4,05 моль) пиперидина. После окончания дозировки реакционную смесь перемешивают при указанной температуре 1 час. Затем в реактор подают аммиак и пропускают его до появления устойчивого проскока на выходе из реактора. Полученную смесь перемешивают в течение часа и отделяют выпавшие соли фильтрованием. Из фильтрата отгоняют бензол и выделяют вязкую сиропообразную массу, представляющую собой смесь гидробромида и гидрохлорида трис(пентадиил-1,5-амидо)фосфазогидрида, которая может быть использована в дальнейших синтезах без дополнительной очистки. Соотношение Cl- к Br- составляет 1:6,3. Выход 220 г (87,8% от теории).

Пример 3

В стеклянный реактор объемом 2 л, снабженный мешалкой, барбортером, капельными воронками и термометром, заливают 420 мл (4,03 моль) диэтиламина и 500 мл тетрагидрофурана. Затем при перемешивании и температуре -25-20oC дозируют раствор 170 г (669 ммоль) йода в 600 мл тетрагидрофурана и 92 г (669 ммоль) трихлорида фосфора. После окончания дозировки реакционную смесь медленно отогревают до комнатной температуры и перемешивают в этих условиях 2 часа. Затем в реактор подают аммиак и пропускают его до появления устойчивого проскока на выходе из реактора. Полученную смесь перемешивают в течение часа и отделяют выпавшие соли фильтрованием. Из фильтрата отгоняют растворитель, твердый остаток промывают тетрахлорметаном и получают 205 г гидройодида трис(диэтиламидо)фосфазогидрида, который может быть использован в дальнейших синтезах без дополнительной очистки. Выход 79% от теории.

Пример 4

В стеклянный реактор объемом 2 л, снабженный мешалкой, барбортером, капельной воронкой и термометром, заливают 1100 мл бензола, 281 мл (2,69 моль) диэтиламина, 184 г (1,35 моль) ди-н-пропиламина и при перемешивании и температуре 25-40oC дозируют 92 г (669 ммоль) трихлорида фосфора и пропускают 47,5 г (669 ммоль) хлора. После окончания дозировки реакционную смесь перемешивают при указанной температуре 1 час. Затем в реактор подают аммиак и пропускают его до появления устойчивого проскока на выходе из реактора. Полученную смесь перемешивают в течение часа и отделяют выпавшие соли фильтрованием. Из фильтрата отгоняют диэтиламин, оставшаяся вязкая сиропообразная масса представляет собой гидрохлорид бис(диэтиламидо)-ди-н-пропиламидофосфазогидрида, который может быть использован в дальнейших синтезах без дополнительной очистки. Выход 223 г (87% от теории).

Пример 5

В стеклянный реактор объемом 2 л, снабженный мешалкой, барбортером, капельными воронками и термометром, заливают 1100 мл дихлорбензола 107 г (668 ммоль) брома и при перемешивании и температуре 5-10oC дозируют 92 г (669 ммоль) трихлорида фосфора и 420 мл (4,03 моль) диэтиламина. После окончания дозировки реакционную смесь перемешивают при указанной температуре 1 час. Затем в реактор подают аммиак и пропускают его до появления устойчивого проскока на выходе из реактора. Полученную смесь перемешивают в течение часа и отделяют выпавшие соли фильтрованием. Из фильтрата под вакуумом отгоняют 800-900 мл дихлорбензола, остаток обрабатывают диэтиловым эфиром, выделившийся осадок представляет собой гидробромид трис(диэтиламидо)фосфазогидрида, который может быть использован в дальнейших синтезах без дополнительной очистки. Выход 203 г (88% от теории).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРБУТАДИЕНА | 2006 |

|

RU2340588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2209198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРБУТАДИЕНА | 2007 |

|

RU2359951C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2,3,4-ТЕТРАХЛОРГЕКСАФТОРБУТАНА | 2003 |

|

RU2246477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПИНГИДРАТА | 1999 |

|

RU2154049C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРФЕНОЛА | 2007 |

|

RU2343142C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙНОЙ СОЛИ АМИДА НИТРИЛОТРИСМЕТИЛЕНФОСФОНОВОЙ КИСЛОТЫ | 2010 |

|

RU2442788C1 |

| СПОСОБ ОЧИСТКИ ТЕРПЕНОВЫХ УГЛЕВОДОРОДОВ ОТ СЕРЫ | 1998 |

|

RU2139845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КАТИОННОГО ВОДОРАСТВОРИМОГО ПОЛИМЕРА | 1992 |

|

RU2048479C1 |

Предложен способ получения галогенводородной соли гексаалкилтриамидофосфазогидрида, заключающийся во взаимодействии соответствующего амина с галогенидом трехвалентного фосфора и галогеном с последующим аминированием образующегося гексаалкилтриамидогалогенфосфонийгалогенида. Реакцию проводят в среде органического неполярного растворителя в температурном диапазоне от минус 40 до плюс 80oC. Предложенный способ позволяет упростить процесс, повысить выход конечного продукта и использовать доступные реагенты. 4 з.п. ф-лы.

| МАРЧЕНКО А.П | |||

| и др | |||

| Аммонолиз триамидогалогенфосфонийгалогенидов | |||

| - ЖОХ, 1980, т.50, вып.3, стр.679 | |||

| КОЙДАН Г.Н | |||

| Некоторые свойства триамидофосфазогидридов | |||

| - ЖОХ, 1982, т.52, вып.9, стр.2001 - 2011 | |||

| Состав для очистки печатных плат | 1980 |

|

SU921128A1 |

| ПИНЧУК А.М | |||

| и др | |||

| Триамидодихлорфосфораны | |||

| - ЖОХ, 1978, т.48, вып.3 | |||

| FR 1459356 А, 18.11.1966 | |||

| Машина для крепления деталей низа обуви по контуру, например ранта | 1987 |

|

SU1477371A1 |

| ВЕЙГАНД-ХИЛЬГЕТАГ | |||

| Методы эксперимента в органической химии, стр.447 | |||

| МАРЧЕНКО А.П | |||

| и др | |||

| Триамидофосфазогидриды | |||

| - ЖОХ, 1978, т.48, вып.12, стр.2789 - 2790 | |||

| LORBENTH, jor | |||

| Organometal | |||

| Chem., 1974, vol.71, c.159. | |||

Авторы

Даты

2000-10-10—Публикация

1999-04-06—Подача