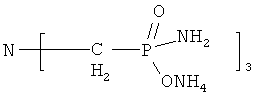

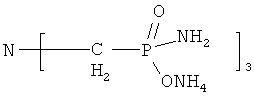

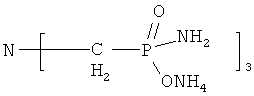

Изобретение относится к элементоорганической химии, в частности к химии органических соединений фосфора и азота, и, в частности, к технологии получения аммонийной соли амида нитрилотрисметиленфосфоновой кислоты (аминотриметиленфосфоновой кислоты) (далее НТФ) формулы:

Упомянутая соль используется в полимерной промышленности для создания трудногорючих композиционных материалов на основе термопластов.

Уровень техники

Соединения, содержащие в своем составе фосфор и азот, находят широкое применение в качестве антипиренов, примером являются полифосфаты аммония, фосфорные соли меламина. Однако их использование с термопластами затруднено из-за плохого совмещения с пластиком и ухудшения его механических свойств. Использование органических фосфоновых кислот позволяет получить продукты, хорошо совмещаемые с термопластами. Имеется единственный способ получения аммонийной соли амида НТФ, описанный в международной заявке WO 03/008426. Он заключается во взаимодействии НТФ с мочевиной при температуре от 100 до 200°С и прогреве расплава в течение 12 часов.

Признаком, являющимся общим для известного и заявленного способа, является получение аммонийной соли амида НТФ аминированием соответствующей кислоты при повышенной температуре.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в загрязнении целевого продукта побочными веществами, получающимися в ходе разложения мочевины, происходящем параллельно основному процессу аминирования. Примеси таких продуктов, например биурета, значительно ухудшают механические свойства полимерных композиций.

Кроме этого, при синтезе целевого продукта выделяется значительное количество углекислого газа, который приводит к увеличению объема реакционной массы в 500 раз. При этом образовавшаяся пористая масса становится неоднородной, плохо прогревается и перемешивается, что значительно затрудняет процесс синтеза, снижает стабильность качества продукта и требует подбора специального оборудования.

Перечисленные недостатки известного метода затрудняют получение аммонийной соли амида НТФ и значительно удорожают технологию ее получения.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в снижении себестоимости целевого продукта и упрощении процесса синтеза аммонийной соли амида НТФ.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что использование аммиака вместо мочевины позволяет проводить аминирование без образования побочных продуктов и без выделения большого количества газообразных продуктов.

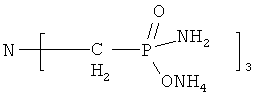

Достигается технический результат тем, что получение аммонийной соли амида НТФ формулы:

проводят нагреванием НТФ с газообразным аммиаком под давлением до получения продукта, дающего pH от 6 до 6,5 в виде 1% раствора в воде.

Технический результат достигается также тем, что процесс проводят при температуре от 100°С до 250°С, а в конце процесса реакционную массу вакуумируют для удаления избытка аммиака. Использование высокой температуры и вакуумирования позволяет получать продукт с требуемыми механическими свойствами и высокой тушащей способностью.

Новые (относительно прототипа) признаки заявленного способа заключаются в проведении реакции НТФ с газообразным аммиаком при температуре 100-250°С до получения продукта, состав которого контролируется по pH водного раствора.

Сведения, подтверждающие возможность осуществления изобретения

Для обеспечения хороших тушащих свойств необходимо сочетание в составе антипирена легко распадающихся с выделением азота аммонийных групп и амидных группировок, обеспечивающих его термическую стойкость, достаточную для хорошего смешения с расплавленным полимером. Кроме этого, целевой продукт должен содержать высокий процент фосфора для образования стеклообразного расплава и кокса на продуктах горения.

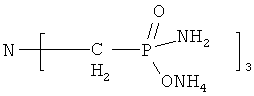

Использование простых аммонийных солей фосфоновых кислот, в частности НТФ формулы:

в качестве антипиренов для термопластов невозможно из-за их низкой термической стойкости - при температуре от 80°С начинается их разложение с выделением газообразных продуктов, и при внесении в расплавленный полимер такой продукт полностью распадется.

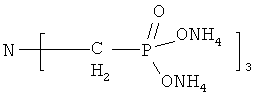

Синтез диамида НТФ формулы:

возможен только из соответствующего хлорангидрида, который труднодоступен и высокотоксичен. Диамид НТФ не может использоваться в качестве антипирена из-за его неспособности выделять при температурах начала горения азот.

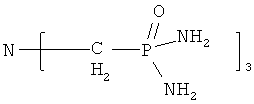

Настоящее изобретение описывает получение аммонийной соли амида НТФ формулы:

Такая соль, в отличие от диаммонийной соли самой НТФ или диамида НТФ, содержит в своем составе как аммонийные, так и амидные группы в соотношении 1:1, что обуславливает ее хорошие тушащие свойства и необходимую термическую стойкость. Получение соли указанного состава достигается с помощью контроля значения pH 1% водного раствора. Такой состав четко описывается характерным и определенным соотношением аммонийного и общего азота и фосфора. Структура полученного продукта также подтверждается ИК-спектром.

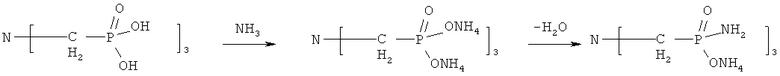

Синтез аммонийной соли амида НТФ проводят реакцией газообразного аммиака с НТФ при температуре 100-250°С. Образующаяся сначала диаммонийная соль НТФ при дальнейшем нагревании распадается с образованием воды и целевой аммонийной соли амида НТФ:

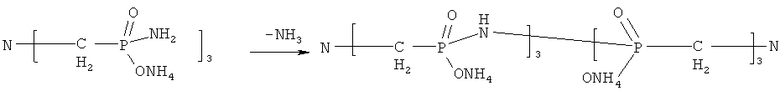

При этом происходит изменение pH 1% водного раствора получающегося продукта от 8-8,5 до 6-6,5. При дальнейшем нагревании происходит полимеризация амида с образованием имидных группировок и отщеплением аммиака.

pH 1% водного раствора получающегося продукта еще более уменьшается от 6-6,5 до 5-5,5.

Поэтому для получения необходимого состава процесс ведут до образования продукта, дающего при растворении в воде pH 1% раствора 6-6,5. Образующаяся вода отдувается в виде паров при стравливании давления из реактора, анализы отбирают по ходу процесса и после достижения необходимого pH проводят вакуумирование реакционной массы для удаления остатков воды и избыточного аммиака.

Реакцию аминирования проводят при температуре 100-250°С, лучше при температуре 150-220°С. Температурный режим, обуславливающий получение продукта необходимого состава, заключается в постепенном нагреве НТФ в присутствии аммиака, при этом образующаяся вначале диаммонийная соль НТФ дегидратируется при дальнейшем нагреве до аммонийной соли амида НТФ.

Варианты осуществления изобретения

Следующие примеры подтверждают возможность осуществления способа получения аммонийной соли амида НТФ согласно изобретению, но не исчерпывают его.

Пример 1.

В реактор объемом 250 мл, снабженный якорной мешалкой со скоростью вращения 75 мин-1, вентилем для подачи аммиака и сдувки газообразных продуктов, мановакууметром и термопарой, загружают 299 г НТФ, герметично закрывают и нагревают при перемешивании до температуры 110°С. После этого подают в реактор газообразный аммиак. Давление аммиака поддерживали на уровне 1,5-3 бар. Далее температуру поднимают до 150-160°С и периодически стравливают газообразные продукты из реактора для удаления образующихся паров воды, после чего вновь заполняют реактор аммиаком. Таким образом, реакционную смесь выдерживают до окончания поглощения аммиака, затем прогревают ее до 200-220°С, вновь удаляя образующиеся пары воды.

Периодически отбирают пробы на определение pH водного раствора образующегося продукта. В конце реакции pH 1% водного раствора 6,4. Для полного удалением продуктов реакции и избыточного аммиака содержимое реактора выдерживают под вакуумом в течение 1 часа. Общее время синтеза 9 часов.

В результате синтеза получено 38,5 г вещества в виде белой хрупкой застывшей массы, соответствующей по составу заявленной формуле.

Пример 2.

450 г НТФ загружают в реактор объемом 2 л, снабженный якорной мешалкой со скоростью вращения 50 мин-1, входным и сдувочным вентилем, мановакууметром и термопарой, герметично закрывают его и поднимают температуру до 110°С. После этого при перемешивании подают газообразный аммиак. Давление аммиака поддерживают на уровне 1,5-3 бар.

После прогрева реакционной массы до температуры 150-160°С периодически сбрасывают давление в реакторе для удаления продуктов конденсации (воды). При снижении скорости поглощения аммиака температуру постепенно поднимают до 180°С. Общее время аминирования 15 часов.

Периодически отбирают пробы на определение pH водного раствора. В конце реакции pH 1% водного раствора 6,0. После этого при перемешивании реакционную массу прогревают при температуре 220°С и выдерживают содержимое реактора под вакуумом в течение 1 часа. Общее время синтеза 17 часов. В результате синтеза получают 346,5 г вещества в виде белой хрупкой застывшей массы, соответствующей по составу заявленной формуле.

Пример 3.

900 г НТФ загружают в реактор объемом 5 л, снабженный якорной мешалкой со скоростью вращения 60 мин-1, входным и сдувочным вентилем, мановакууметром и термопарой, герметично закрывают его и нагревают при перемешивании до 110°С. Затем начинают подачу газообразного аммиака. Давление аммиака поддерживают на уровне 1,5-3 бар.

Температуру реакционной массы постепенно поднимают до 150-160°С, периодически сбрасывая давление в реакторе для удаления паров воды. Количество отогнанной воды составило 93,8 г.

Периодически отбирают пробы на определение pH водного раствора, при достижении pH 1% водного раствора 6,2 подачу аммиака прекращают, массу прогревают до температуры 220-225°С и для полного удаления продуктов реакции вакуумируют в течение 1 часа. Общее время синтеза 18 часов.

В результате синтеза получено 691,2 г вещества, соответствующего заявленной формуле.

ИК-спектры всех полученных продуктов включают полосы поглощения в областях 1524, 1340 и 1132 см-1, характерные соответственно для NH колебаний амидной группы, колебаний аммонийной группы и валентных колебаний P=O связи.

Результаты анализов полученных продуктов представлены в таблице.

аммонийный, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙНЫХ СОЛЕЙ ФУМАРОВОЙ ИЛИ ЯНТАРНОЙ КИСЛОТЫ | 2008 |

|

RU2490249C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИДА ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2010 |

|

RU2448952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИДА ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

|

RU2475475C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОЙ НАТРИЕВОЙ СОЛИ 2-АМИНО-4,8-ДИСУЛЬФОКИСЛОТЫ НАФТАЛИНА | 1991 |

|

RU2009125C1 |

| Способ получения ингибитора коррозии | 2021 |

|

RU2773566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1998 |

|

RU2133751C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИХЛОРДИФЕНИЛСУЛЬФОНА | 1998 |

|

RU2135466C1 |

| ИНГИБИТОР КОРРОЗИИ СТАЛЬНОГО ОБОРУДОВАНИЯ В ВОДНЫХ СРЕДАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2598724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 2012 |

|

RU2510626C1 |

| Способ получения аминоуксусной кислоты | 2021 |

|

RU2778338C1 |

Изобретение относится к способу получения используемой для создания трудногорючих композиционных материалов на основе термопластов аммонийной соли амида нитрилотрисметиленфосфоновой кислоты формулы:

Способ заключается в том, что проводят аминирование нитрилотрисметиленфосфоновой кислоты при повышенной температуре действием газообразного аммиака под давлением до тех пор, пока pH 1% раствора получающегося продукта не составит 6-6,5. Способ позволяет упростить процесс синтеза и снизить себестоимость аммонийной соли амида нитрилотрисметиленфосфоновой кислоты. 1 з.п. ф-лы, 1 табл.

1. Способ получения аммонийной соли амида нитрилотрисметиленфосфоновой кислоты формулы:

заключающийся в том, что аминирование нитрилотрисметиленфосфоновой кислоты проводят при повышенной температуре действием газообразного аммиака под давлением до тех пор, пока pH 1%-ного раствора получающегося продукта не составит 6-6,5.

2. Способ по п.1, отличающийся тем, что указанный процесс проводят при температуре 100-250°С, лучше 150-220°С, а в конце процесса реакционную массу вакуумируют для удаления избытка аммиака.

| WO 03008426 A1, 30.01.2003 | |||

| Электромагнитный тормоз | 1928 |

|

SU14094A1 |

| ДРУЖИНИНА Т.В | |||

| и др | |||

| Химическая технология, 2008, т.9, №6, с.259-262. | |||

Авторы

Даты

2012-02-20—Публикация

2010-11-17—Подача