Изобретение относится к области трубопроводного транспорта, а именно к технологии соединения труб с внутренним покрытием.

Известен способ соединения металлических труб с внутренней термопластичной облицовкой, где концы облицовок выводят за пределы концов труб, прижимные кольца размещают за зоной активного термического влияния сварки, на которые отбортовывают выступающие части облицовок с последующим формованием концов облицовок одного в виде впадины, другого в виде ответного выступа, предварительно на внутреннюю поверхность концов труб наносят теплоемкое покрытие, устанавливают защитное подкладное кольцо, выполненное в виде спиральной навивки напротив стыка, состыковывают трубы путем продольного перемещения труб до попадания выступа во впадину и соприкосновения концов труб и соединяют концы сваркой (Патент РФ N 2029930, кл. F 16 L 13/11, заявка N 5056887/29 от 28.07.92 г., опубликовано 30.11.94 г., Бюл. N 22. Авторы: Загиров М. М., Тахаутдинов Ш.Ф., Ситников А.Н., Калачев И.Ф., Старочкин А.А., Хайруллин Р.Н. и Кудряшов Н.М. Патентообладатель: "ТатНИПИнефть").

Данный способ обладает существенными недостатками. Во-первых, не обеспечивает защиту соединения от коррозионного разрушения под воздействием транспортируемой среды, так как концы облицовок не имеют между собой герметичного соединения. Кроме того, тепло сверки, передаваемое через защитное кольцо, способствует более плотной посадке выступа во впадину только в процессе сварки, так как материал облицовок имеет коэффициент расширения в несколько раз больше, чем металл труб, а после охлаждения, наоборот, между ними образуется зазор. Во-вторых, отсутствие защиты материала облицовок теплоизоляционным материалом от тепла сварки, распространяемого по материалу труб, приводит к разрушению целостности облицовок, так как они, расширяясь, отходят от внутренней поверхности труб с образованием пузырьков, которые в процессе эксплуатации трубопровода разрушаются под воздействием давления транспортируемой среды и закупоривают трубопровод.

Известен способ соединения труб с внутренним антикоррозионным покрытием, где вовнутрь концов труб устанавливают промежуточный элемент, который образует кольцевую полость с внутренней поверхностью концов труб после соединения труб сваркой, на концах труб выполнены отверстия и установлены штуцеры, через которые выполняют все последующие технологические операции:

- продувают полость горячим воздухом;

- временно заполняют полость жидким твердеющим антикоррозионным материалам;

- откачивают из полости антикоррозионный материал;

- продувают еще раз полость горячим воздухом до образования на ее стенках твердой защитной пленки;

- заполняют полость нетвердеющим антикоррозионным материалом.

После выполнения всех этих технологических операций заменяют штуцеры на заглушки (Патент РФ N 2080509, кл. F 16 L 13/02, заявка N 9401576/06 от 27.04.94 г., Бюл. N 15. Авторы: Сазонов Ю.А., Корбмахер Г.К., Маракаев Т.А., Лопина В.К. Патентообладатель: ЦНИЛ ПО "Оренбургнефть").

Данный способ очень трудоемок и материалоемок, так как приходится выполнять много технологических операций с применением большого количества различного оборудования (сверлильное оборудование, инструменты для нарезки резьбы под штуцеры и заглушки, компрессор с нагревательными элементами для подачи горячего воздуха, насосная установка для закачивания и откачивания антикоррозионного материала и сварочный агрегат) и большого количества материалов (специальный промежуточный элемент, заглушка, антикоррозионный твердеющий материал, жидкий антикоррозионный материал и электроды).

Задачей изобретения является повышение надежности защиты соединения от коррозии и упрощение технологии монтажа трубопровода.

Поставленная задача достигается тем, что в способе соединения труб с внутренним термопластичным покрытием, включающем удаление покрытия от торцов труб, размещение внутри торцов труб втулки с внутренним покрытием и кольцевой проточкой в средней части и двумя кольцевыми канавками, расположенными по краям кольцевой проточки, размещение в кольцевую проточку теплоизоляционного материала, а в кольцевые канавки уплотнительных колец и соединение труб сваркой. Новым является то, что кольцевую проточку во втулке делают шириной большей, чем удвоенное расстояние от торца трубы, при котором не произойдет оплавление материала покрытия от тепла сварки, устанавливают в кольцевую проточку втулки термопластичный материал, аналогичный материалу покрытия, удаляют покрытие внутри концов труб на расстояние, при котором не произойдет его деструкция, но расплавится от тепла сварки, распространяемого по металлу труб, размещают на термопластичный материал втулки теплоизоляционный материал шириной, равной длине оголенных от покрытия концов труб, устанавливают втулку внутри концов труб, при котором концы термопластичного материала втулки входят вовнутрь концов покрытия труб, а торцы теплоизоляционного материала упираются в торцы покрытия, соединяют трубы сваркой, при которой концы покрытия труб и термопластичного материала втулки сваривают между собой путем оплавления за счет тепла сварки, распространяемого по металлу труб.

Благодаря указанным отличительным признакам повышается надежность защиты соединения от коррозии, так как концы термопластичного покрытия труб и термопластичного материала втулки, оплавляясь за счет тепла сварки, свариваются между собой. При этом прижатие свариваемых поверхностей происходит за счет разности коэффициента линейного расширения материала термопластичного покрытия и металла труб, так как материал термопластичного покрытия труб и втулок, находящийся в замкнутом объеме, имеет коэффициент линейного расширения, в несколько раз превышающий коэффициент линейного расширения металла труб. Упрощается технология монтажа трубопроводов, так как не требуется выполнять многие технологические операции, рассматриваемые в аналогах и прототипе.

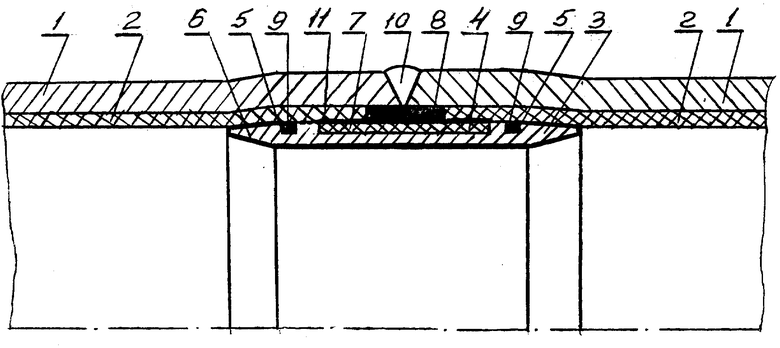

На чертеже показан общий вид соединения. Способ осуществляется следующим образом. Внутри концов труб 1 удаляют термопластичное покрытие 2 на расстояние от торцов труб 1, при котором не произойдет его деструкция, но расплавится от тепла сварки труб 1, на втулке 3 делают кольцевую проточку 4, ширина которой больше, чем удвоенное расстояние от торца трубы, при котором не произойдет оплавление материала покрытия 2 от тепла сварки труб 1, а по бокам кольцевые канавки 5, втулку 3 покрывают покрытием 6, устанавливают в кольцевую проточку 4 термопластичный материала 7, аналогичный материалу покрытия 2, на среднюю часть термопластичного материала 7 размещают теплоизоляционный материал 8, ширина которого равна оголенным от покрытия 2 концам труб 1, в кольцевые канавки 5 устанавливают уплотнительные кольца 9, на втулку 3 насаживают трубы 1, при этом концы покрытия 2 заходят с нахлестом на термопластичный материал 7 и упирается своими торцами в торцы теплоизоляционного материала 8, сваривают концы труб 1 сварным швом 10, при котором концы покрытия 2 и термопластичного материала 7 оплавляются за счет тепла сварки, распространяемого по металлу труб, и свариваются между собой, образуя сварной шов 11, а удельное давление сварки создается за счет разности коэффициентов линейного расширения металла труб 1, термопластичного покрытия 2 и термопластичного материала 7, так как коэффициент линейного расширения у металлов труб 1 и втулки 3 намного меньше.

Пример конкретного выполнения. Стальные трубы диаметром 273 мм с толщиной стенки 9 мм, выполненные по требованиям ГОСТа 8732-78, откалиброваны по концам по внутреннему диаметру до величины 260 мм на длину 150 мм. Изнутри трубы зафутерованы полиэтиленовой оболочкой, изготовленной из полиэтилена высокой плотности марки 273-79. Из стальной трубы изготавливают втулку длиной 302 мм, на наружной поверхности которой выполняют кольцевую проточку шириной 220 мм и глубиной 4 мм, а по концам кольцевые канавки шириной 6 мм и глубиной также 4 мм. Втулку покрывают покрытием на основе эпоксидной смолы. В кольцевую проточку устанавливают полиэтиленовое кольцо шириной 220 мм с толщиной стенки 4 мм, а в кольцевые канавки - уплотнительные резиновые кольца, имеющие диаметр в сечение 6 мм. На средней части полиэтиленового кольца размещают теплоизоляционный материал на основе асбеста или базальтового волокна шириной 120 мм. Устанавливают подготовленную втулку вовнутрь концов труб. При этом часть полиэтиленового кольца входит вовнутрь полиэтиленовой оболочки, а торцы теплоизоляционного материала упираются в торцы полиэтиленовой оболочки. При этом между торцами труб остается зазор, равный 2 мм, что обеспечивает провар корня сварного шва труб. Сваривают концы труб электродуговой сваркой при помощи электродов марки УОНИ 13/55. Тепло, выделяемое в процессе сварки, распространяется по металлу труб, за его счет нагреваются до температуры от 200 до 260oC и оплавляются концы полиэтиленовой оболочки и концы полиэтиленового кольца, то есть происходит сваривание оплавленных их концов между собой. При этом удельное давление сварки создается за счет разности коэффициента линейного расширения стали и полиэтилена. Полиэтилен, находящийся в замкнутом пространстве, расширяясь на большую величину, чем сталь труб, создает удельное давление, обеспечивающее сварку между собой концов полиэтиленовых оболочек и полиэтиленового кольца, что создает возможность надежно защитить соединение стальных труб от внутренней коррозии. При этом теплоизоляционный материал защищает эпоксидное покрытие втулки от воздействия тепла сварки труб. Кроме того, полиэтилен, имеющий коэффициент теплопроводности почти в 150 раз меньший, чем металл труб, тоже является дополнительной теплоизоляцией для внутреннего покрытия втулки.

Аналогичным способом можно соединять трубы и с другим видом покрытий, но предварительно нужно внутренние концы труб покрыть термопластичным покрытием.

Данная технология позволяет с наименьшими затратами получить надежное сварное соединение труб с внутренним термопластичным покрытием, а также труб с другими видами покрытий (эпоксидные, стеклоэмалевые и т.д.).

Используемая литература

1. Патент РФ N 2029930, кл. F 16 L 13/11, заявка N 5056887/29 от 28.07.92 г. , опубликовано 30.11.94 г., Бюл. N 22. Авторы: Загиров М.М., Тахаутдинов Ш.Ф., Ситников А.Н., Калачев И.Ф., Старочкин А.А., Хайруллин Р. Н. и Кудряшов Н.М. Патентообладатель: "ТатНИПИнефть".

2. Патент РФ N 2080509, кл. F 16 L 13/02, заявка N 9401576/06 от 27.04.94 г., Бюл. N 15. Авторы: Сазонов Ю.А., Корбмахер Г.К., Маракаев Т.А., Лопина В.К. Патентообладатель ЦНИЛ ПО "Оренбургнефть".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ТЕРМОПЛАСТИЧНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2168101C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ МЕТАЛЛИЧЕСКИХ ОБЛИЦОВАННЫХ ТРУБ | 1999 |

|

RU2153120C1 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2003 |

|

RU2245478C2 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1999 |

|

RU2155291C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1999 |

|

RU2164638C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1999 |

|

RU2157478C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2141598C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1999 |

|

RU2154221C1 |

Изобретение относится к области трубопроводного транспорта, а именно к технологии соединения труб с внутренним покрытием. Кольцевую проточку во втулке делают шириной большей, чем удвоенное расстояние от торца трубы, при котором не произойдет оплавление материала покрытия от тепла сварки. Устанавливают в кольцевую проточку втулки термопластичный материал, аналогичный материалу покрытия. Удаляют материал покрытия внутри конца труб на расстояние, при котором не произойдет его деструкция, но расплавится от тепла сварки. Размещают на термопластичный материал втулки теплоизоляционный материал шириной, равной длине оголенных от покрытия концов труб. Устанавливают втулку внутри концов труб, при этом концы термопластичного материала втулки входят внутрь концов покрытия труб. Торцы теплоизоляционного материала упираются в торцы покрытия. Соединяют трубы сваркой. Изобретение повышает надежность соединения труб. 1 ил.

Способ соединения труб с внутренним термопластичным покрытием, включающий удаление покрытия от торцов труб, размещение внутри концов труб втулки с внутренним покрытием и кольцевой проточкой и с двумя кольцевыми канавками, расположенными по краям кольцевой проточки, размещение в кольцевую проточку теплоизоляционного материала, а в кольцевые канавки - уплотнительных колец и соединение труб сваркой, отличающийся тем, что кольцевую проточку во втулке делают шириной большей, чем удвоенное расстояние от торцов трубы, при котором не произойдет оплавление материала покрытия от тепла сварки, устанавливают в кольцевую проточку втулки термопластичный материал, аналогичный материалу покрытия, удаляют материал покрытия внутри концов труб на расстояние, при котором не произойдет его деструкция, на расплавится от тепла сварки, распространяемого по металлу труб, размещают на термопластичный материал втулки теплоизоляционный материал шириной, равной длине оголенных от покрытия концов труб, устанавливают втулку внутри концов труб, при котором концы термопластичного материала втулки входят во внутрь концов покрытия труб, а торцы теплоизоляционного материала упираются в торцы покрытия, соединяют трубы сваркой, при котором концы покрытия труб и термопластичного материала втулки сваривают между собой путем их оплавления за счет тепла сварки, распространяемого по металлу труб.

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1994 |

|

RU2080509C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕГУЛЯТОРОВ ТЕМПЕРАТУРЫ | 1990 |

|

RU2029930C1 |

| RU 94015756 A1, 27.12.1995 | |||

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ С ЗАЩИЩЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1997 |

|

RU2116549C1 |

| US 4611833 A, 16.09.1996 | |||

| US 5752725 A, 19.05.1998. | |||

Авторы

Даты

2000-10-10—Публикация

1999-10-11—Подача