Изобретение относится к области трубопроводного транспорта и может быть использовано при строительстве трубопроводов из труб с внутренним покрытием в нефтегазодобывающей промышленности и в жилищно-коммунальном хозяйстве.

Известен способ соединения труб с внутренним антикоррозионным покрытием, где концы внутренней поверхности труб облицовывают путем запрессовки втулки из коррозионно-стойкого термостойкого металлического материала, при этом запрессовку осуществляют в режиме высокоскоростного пластического деформирования, причем запрессовку втулки производят с ее отбортовкой на торец трубы или без отбортовки, подготавливают кромки под сварку и соединяют трубы в два этапа: сначала производят сварку стыка по облицовке, а затем выполняют сварку стыка по основному материалу (Патент РФ N 2103593, МПК F 16 L 58/02, N 95119761/06, заявлено 21.11.95 г., опубликовано 27.01.98., бюл. N 3).

Известен также способ соединения труб с внутренним антикоррозионным покрытием, где концы внутренней поверхности труб сначала облицовывают тонкостенной втулкой из антикоррозионно-стойкого металла, которую запрессовывают со смещением от торца трубы, затем запрессованную втулку с двух сторон или только со стороны торца трубы приваривают кольцевым швом к телу трубы, а облицовку внутренней поверхности трубы между приваренной втулкой и торцом трубы осуществляют путем наплавки коррозионно-стойкого материала валиками с частичным перекрытием катета сварного шва и валиков между собой, при этом величину смещения втулки относительно торца трубы и количества наплавляемых валиков определяют из соотношения L≤2(nh + k)/3, где L - величина смещения втулки относительно торца трубы, мм; n - количество наплавляемых валиков, равное 1 или 2; h - ширина кольцевого наплавляемого валика, м; k - катет углового сварного шва приварки втулки со стороны торца трубы, мм.

Соединение трубы осуществляют в два этапа: сначала производят сварку по облицовке, а затем выполняют сварку стыка по основному материалу трубы (Патент РФ N 2103594, МПК F 16 L 58/02, N 96111759/06, заявлено 11.06.96, опубликовано 27.01.98, бюл. N 3).

Эти способы имеют существенные недостатки: во-первых, требуется специализированное дорогостоящее оборудование для запрессовки втулок на концах труб, а именно магнитно-импульсные установки МИУ-30; во-вторых, при такой технологии раздачи втулка принимает бочкообразную форму, то есть имеет место наличие краевого эффекта, при котором наружная поверхность концов втулки не будет контактировать с внутренней поверхностью конца трубы. Для устранения данного недостатка во втором способе концы втулок приваривают к внутренней поверхности концов труб, а это приводит к удорожанию соединения, так как приходится для этой цели использовать наплавочную установку ГНТ-1 с источником питания ВСВУ-400. То есть увеличиваются энергетические затраты. Кроме того, для получения хорошего коррозионно-стойкого наплавочного слоя с металлом труб приходится использовать наплавочный материал с высоким содержанием легирующих элементов типа сварочной проволоки ЭП-367 (06Х15Н60М15), где 90% составляют легирующие элементы: хром -15%, никель - 60%, молибден - 15%, а остальное - только в размере 10% железо, что ведет к существенному удорожанию соединения. Также очень большим недостатком данных способов соединения является то, что подготовку концов труб под сварное соединение невозможно производить в условиях монтажа трубопровода, а такая необходимость часто возникает, так как трубы с покрытием приходится часто резать при их подгонке или при наличии захлестов.

Задачей изобретения является упрощение технологии и снижение себестоимости соединения.

Поставленная цель достигается тем, что в способе соединения, где предусматривается установка с некоторым зазором втулок из коррозионно-стойкого металла внутри концов труб и их закрепление, нанесение на внутреннюю поверхность труб антикоррозионного покрытия, включая частично поверхность втулок из коррозионно-стойкого металла, подготовку кромок под сварку и соединение труб сваркой по известной технологии сваривания двухслойных металлов. Отличие состоит в том, что втулки из коррозионно-стойкого металла на внутренней поверхности концов труб предварительно закрепляют путем радиального обжатия концов труб, а окончательное закрепление втулок из коррозионно-стойкого металла производят путем редуцирования концов труб на длину втулок из коррозионно-стойкого металла и на величину, не превышающую величину радиального обжатия концов труб. Другим отличием является то, что втулки из коррозионно-стойкого металла закрепляют от торцов труб на длине меньшей, чем их длина, а остающийся при этом зазор между внутренней поверхностью труб и наружной поверхностью втулок из коррозионно-стойкого металла заполняют материалом внутреннего антикоррозионного покрытия в процессе его нанесения на внутреннюю поверхность труб. Также способ отличается тем, что устанавливают втулки из коррозионно-стойкого металла с перекрытием части нанесенного на внутреннюю поверхность труб антикоррозионного покрытия, при этом величину редуцирования конца труб на длине контакта наружной поверхности втулок из коррозионно-стойкого металла с антикоррозионным покрытием труб уменьшают на толщину покрытия. А также способ отличается тем, что концы труб по внутреннему диаметру калибруют на длину, превышающую длину втулок из коррозионно-стойкого металла, до величины не менее чем наибольший внутренний диаметр труб по верхнему пределу допуска, и закрепляют втулки из коррозионно-стойкого металла путем редуцирования калиброванной части концов труб на величину, не превышающую величину калибровки концов труб по верхнему диаметру. Кроме того, способ отличается тем, что на наружную поверхность внутренних концов втулок из коррозионно-стойкого металла наносят герметик или устанавливают кольцо из эластичного материала.

Благодаря указанным отличительным признакам упрощается технологический процесс соединения металлических труб с внутренним антикоррозионным покрытием и при этом существенно снижается себестоимость соединения.

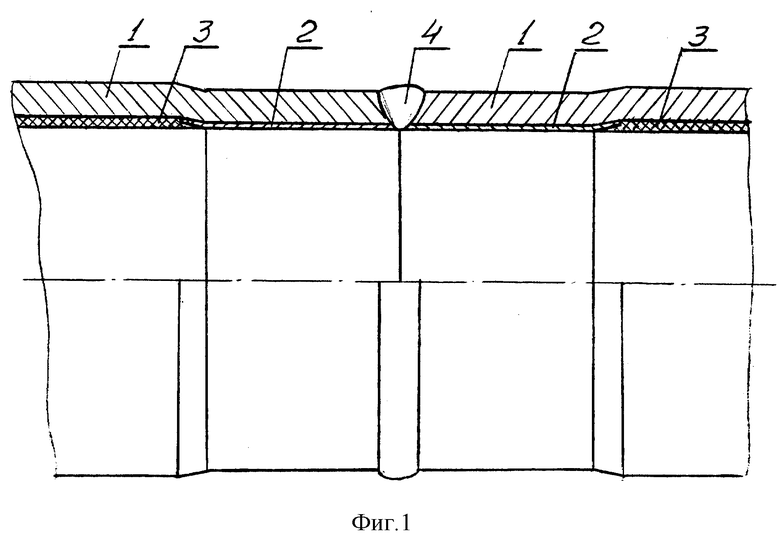

На фиг. 1 изображен общий вид соединения, полученного по предлагаемому способу, где металлические трубы 1 с установленными и закрепленными втулками 2 из коррозионно-стойкого металла и с нанесенным внутренним антикоррозионным покрытием 3 соединены между собой сварным швом 4 по известной технологии сваривания двухслойных металлов.

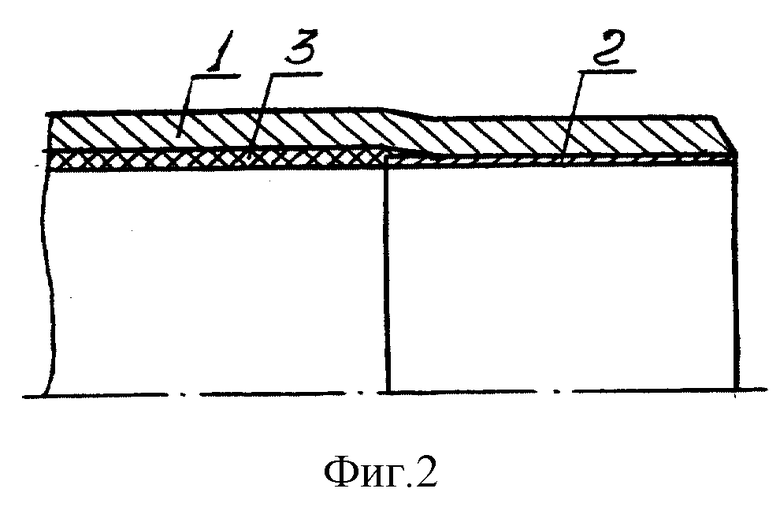

На фиг. 2 изображена металлическая труба 1 с установленной и закрепленной втулкой 2 из коррозионно-стойкого металла и с нанесенным внутренним антикоррозионным покрытием 3, где часть покрытия 3 заполнила зазор между внутренней поверхностью конца трубы 1 и наружной поверхностью внутреннего конца втулки 2.

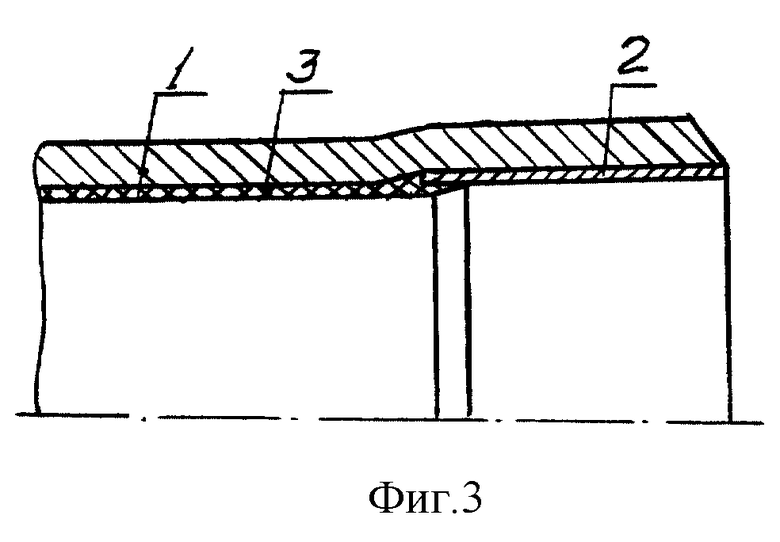

На фиг. 3 изображена металлическая труба 1 с установленной и закрепленной втулкой 2 из коррозионно-стойкого металла и с нанесенным антикоррозионным покрытием 3, где конец трубы 1 калиброван по внутреннему диаметру до наибольшего внутреннего диаметра по верхнему пределу допуска.

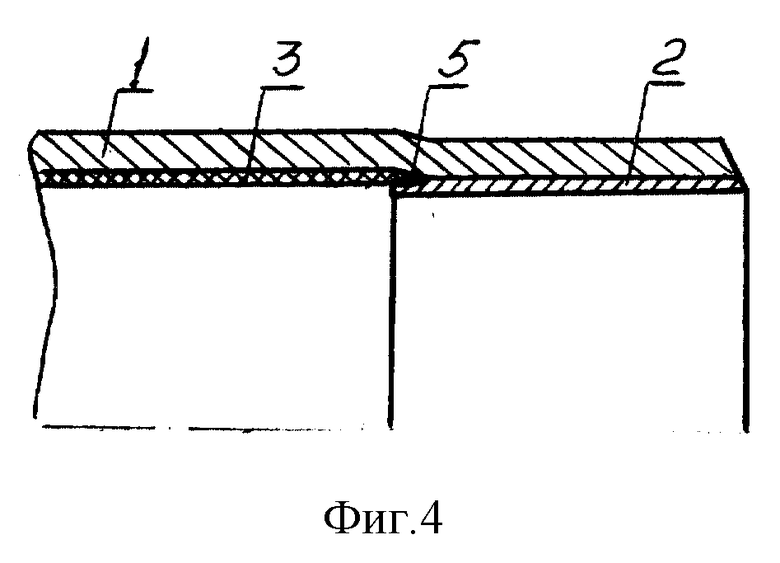

На фиг. 4 изображена металлическая труба 1 с установленной и закрепленной втулкой 2 из коррозионно-стойкого металла и с нанесенным антикоррозионным покрытием 3 и герметиком 5, где втулка 2 устанавливается и закрепляется на конце трубы 1 после нанесения внутреннего антикоррозионного покрытия 3.

Способ осуществляется следующим образом.

Внутреннюю поверхность металлической трубы 1 очищают до металлического блеска, например, дробеструированием. Во внутрь конца трубы 1 устанавливают втулку 2 из коррозионно-стойкого металла, которую предварительно закрепляют от продольного перемещения путем радиального обжатия конца трубы 1 при помощи пресса, снабженного обжимающим устройством. А окончательно закрепляют втулку 2 из коррозионно-стойкого металла путем редуцирования конца трубы 1 на длину втулки 2 и на величину, не превышающую величину радиального обжатия конца трубы 1, при помощи пресса, снабженного фильерой. Аналогичным способом подготавливают и второй конец трубы 1. После этого наносят внутреннее антикоррозионное покрытие 3, включая внутреннюю поверхность части втулки 2. Соединяют трубы 1 между собой сваркой с образованием сварного шва 4 по известной технологии сваривания двухслойных металлов.

В другом варианте между внутренней поверхностью конца металлической трубы 1 и наружной поверхностью внутреннего конца втулки 2 из коррозионно-стойкого металла образуют специальный зазор за счет уменьшения длины закрепления втулки 2 при редуцировании конца трубы 1, который затем заполняют материалом внутреннего покрытия 3 в процессе его нанесения на внутреннюю поверхность трубы 1.

Следующий вариант предусматривает калибровку конца металлической трубы 1 по внутреннему диаметру до величины, не менее чем наибольший внутренний диаметр трубы по верхнему пределу допуска, и закрепляют втулку 2 из коррозионно-стойкого металла путем редуцирования калиброванной части конца трубы 1 на величину, не превышающую величину калибровки конца трубы по внутреннему диаметру.

А в последнем варианте на внутреннюю поверхность металлической трубы 1 сперва наносят внутреннее антикоррозионное покрытие 3, устанавливают втулку 2 из коррозионно-стойкого металла с перекрытием части покрытия 3, но при этом величину редуцирования конца трубы 1 на длине контакта наружной поверхности втулки 2 с покрытием 3 уменьшают на толщину покрытия 2. Кроме того, на наружную поверхность внутреннего конца втулки 2 из коррозионно- стойкого металла может быть нанесен герметик 5 или установлено кольцо из эластичного упругого материала.

Пример конкретного выполнения.

Стальную трубу с наружным диаметром 114 мм и с толщиной 9 мм изнутри очищают при помощи дробеструирования. Во внутрь конца стальной трубы устанавливают втулку из стали марки Х18Н10Т с наружным диаметром 95 мм и с толщиной стенки 1,5 мм и длиной 150 мм. Конец трубы напротив внутреннего конца втулки подвергают радиальному обжатию при помощи пресса, снабженного кулачками, до диаметра 112 мм, тем самым фиксируют втулку от продольного перемещения, то есть происходит предварительное закрепление втулки. Окончательное закрепление втулки на внутренней поверхности трубы производят путем редуцирования конца трубы на длину 150 мм до диаметра 112 мм при помощи того же пресса, но снабженного фильерой диаметром 112 мм. Аналогичным способом готовят и второй конец трубы. Подготавливают кромки труб под сварку. После этого наносят антикоррозионное покрытие на эпоксидной основе на внутреннюю поверхность трубы с перекрытием поверхности внутренних концов втулок одним из известных способов. Соединение труб между собой при монтаже осуществляют электродуговой сваркой, где корень сварного шва формируют с использованием электродов марки ОЗЛ-6, а последующие слои шва - при помощи электродов марки УОНИ и т.п.

А при футеровании стальных труб полиэтиленовыми оболочками удаленные от торца труб концы полиэтиленовых оболочек герметизируют и закрепляют при помощи колец из коррозионно-стойкого металла или их защищают антикоррозионным покрытием.

Таким образом, предлагаемый способ позволяет значительно упростить технологию, так как все технологические операции по закреплению втулок из коррозионно-стойкого металла на внутренней поверхности концов труб можно осуществить при помощи обычного горизонтального пресса, который можно изготовить на любом предприятии, использовав при этом стандартные гидроцилиндры, что в конечном итоге ведет к снижению себестоимости соединения, так как используется очень дешевое оборудование. Кроме того, отпадает необходимость закрепления втулок к внутренней поверхности труб при помощи сварки с образованием сплошного сварного шва, то есть уменьшаются энергетические затраты, так как не используется дополнительное энергоемкое оборудование. Весь технологический процесс по установлению и закреплению втулок из коррозионно-стойкого металла занимает не более 1-2 минут в зависимости от диаметра трубы, так как отсутствует технологическая операция сварки, которая имеется в прототипе из-за наличия краевого эффекта во втулках из коррозионно-стойкого металла при их раздаче при помощи энергии взрыва, в том числе и при помощи магнитно-импульсного взрыва. То есть в предлагаемом способе отсутствует образование "бочкообразности" во втулках из коррозионно-стойкого металла. При редуцировании концов труб происходит плотное прилегание поверхностей труб и втулок, то есть как бы образуется между ними прессовая посадка.

Данный способ может быть применен для соединения труб с различными видами внутренних покрытий (полимерных, стеклоэмалевых, цементно-песчаных, футерованных и т.д.) в различных отраслях промышленности.

Используемая литература.

1. Патент РФ N2103594, MПK F 16 L 58/02. Способ соединения труб с внутренним антикоррозионным покрытием (Войнов А.К., Оловянишников В.Ф., Анисимов П.А., Колеснев С.В., Захаров А.А., Глущенков В.А., Карпухин В.Ф., Гавдаев В. А. , Чернов А.В., Каковкин Д.А., Бурмистров А.Е.). - 96111759/06, заявлено 11.06.96, опубликовано 27.01.98, бюл. N 3.

2. Патент РФ N 2103593, МПК F 16 L 58/02. Способ соединения труб с внутренним антикоррозионным покрытием (Войнов А.К., Оловянишников В.Ф., Давыдов В.А., Захаров А.А., Глущенков В.А., Карпухин В.Ф., Колеснев С.В., Бурмистров А. Е, Каковкин Д.А., Чернов А.В., Катасонов Ю.И.) - N 95119761/06, заявлено 21.1 1.95 г., опубликовано 27.01.98, бюл. N 3.

Изобретение относится к области трубопроводного транспорта и может быть использовано при строительстве трубопроводов из труб с внутренним покрытием в нефтегазодобывающей промышленности и в жилищно-коммунальном хозяйстве. Втулки из коррозионно-стойкого металла на внутренней поверхности концов труб предварительно закрепляют путем радиального обжатия концов труб. Окончательное закрепление втулок из коррозионно- стойкого металла производят путем редуцирования концов труб на длину втулок из коррозионно-стойкого металла и на величину, не превышающую величину радиального обжатия концов труб. Изобретение упрощает технологию и снижает себестоимость соединения. 4 з.п.ф-лы, 2 ил.

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2103593C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103585C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТОНКОСТЕННЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С НАРУЖНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1991 |

|

RU2011100C1 |

| US 4611833 А, 16.09.1986 | |||

| US 5752725 А, 19.05.1998. | |||

Авторы

Даты

2000-08-10—Публикация

1999-07-21—Подача