Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления изделий типа заготовок болтов. Известен способ изготовления заготовок болтов с многогранной головкой, заключающийся в отрезке исходной заготовки диаметром 0,87-0,93 диаметра большей ступени стержня, предварительной и окончательной высадке головки с одновременной осадкой стержня общей степенью деформации 13-25%, редуцирование стержня под резьбу и обрезке боковой поверхности головки по периметру многогранника /Патент SU N1811954A от 30.04.93 г./. Однако известный способ не позволяет обеспечить стабильное качество изделий по причине смещения оси головки относительно оси стержня, ввиду неблагоприятной формы образования предварительной головки в форме усеченного конуса, обращенного большим основанием к стержню и отсутствия оптимальных величин деформаций по переходам. Кроме того, не гарантирована надежность соединения головки со стержнем ввиду возможного образования складок в месте перехода от большего основания конуса к стержню, подрезания волокон металла, а также возможного течения металла из предварительной головки в стержень при окончательной высадке головки ввиду неблагоприятной формы предварительной головки, отсутствия рекомендаций по выбору длин стержня на предварительной операции высадки головки, а также оптимальных деформаций по переходам, обеспечивающих отсутствие образования складок и получение требуемой формы и размеров стержня изделия.

Задачей изобретения является повышение качества изделий путем уменьшения смещения головки относительно оси стержня, а также надежности соединения головки со стержнем и обеспечения условий получения необходимой формы и размеров стержня изделия.

Сущность изобретения состоит в том, что в известном способе изготовления изделий типа заготовок болтов, включающем отрезку исходной заготовки, предварительное и окончательное формирование головки с одновременной осадкой стержня, предварительную головку формируют в форме усеченного конуса обращенного меньшим основанием к стержню, степень деформации стержня при каждом предварительном и окончательном формообразовании головки принимают величиной, не превышающей 18%, а длину стержня заготовки при предварительном формировании головки принимают больше длины стержня заготовки при окончательном формировании головки на величину, исключающую образование стержня при окончательном формообразовании головки из усеченного конуса предварительной головки. С целью исключения образования складок в месте перехода "голова-стержень" и обеспечения гарантированного получения формы и размеров стержня изделия при окончательной осадке головки и стержня, деформацию стержня при предварительной осадке головки выбирают максимальной величиной в пределах 18%.

Существенные признаки, отличающие заявленное изобретение от прототипа, обеспечивают повышение качества изделий путем уменьшения смещения головки относительно оси стержня, повышают надежность соединения головки со стержнем и обеспечивают лучшие условия получения требуемой формы и размеров стержня изделия.

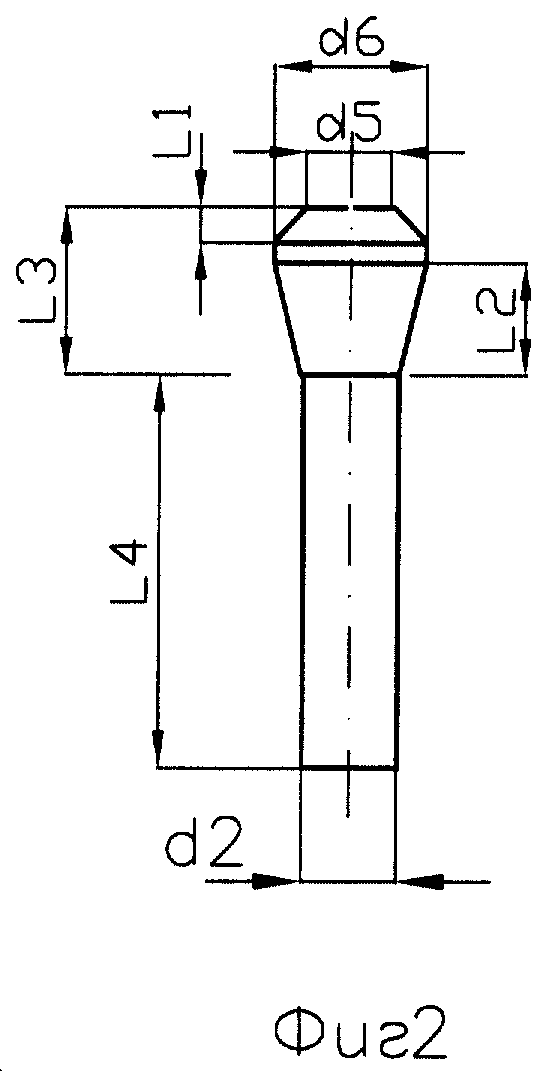

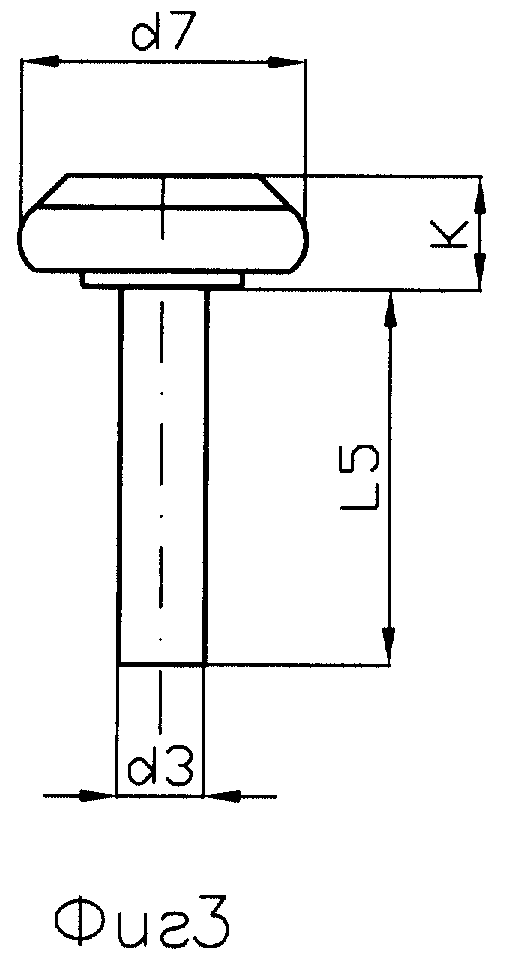

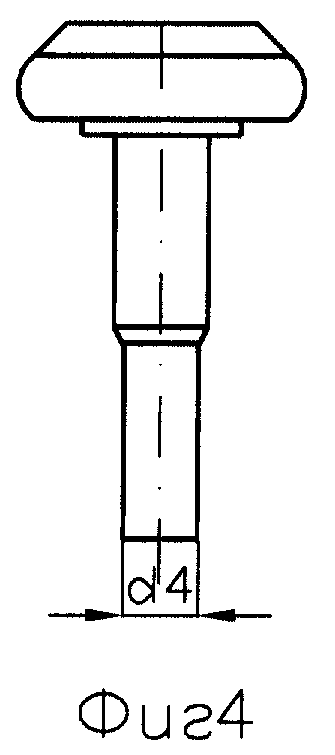

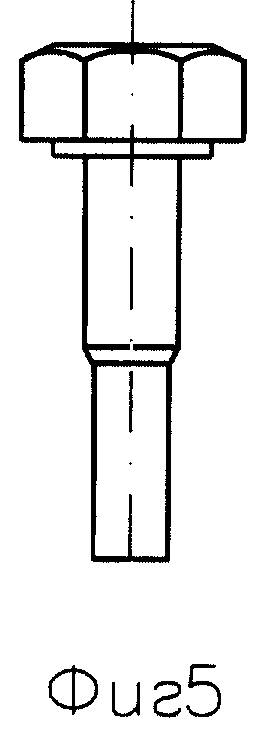

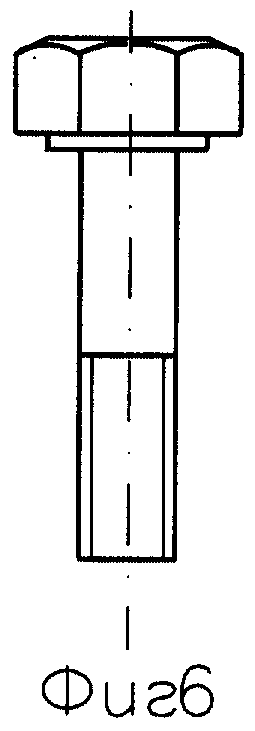

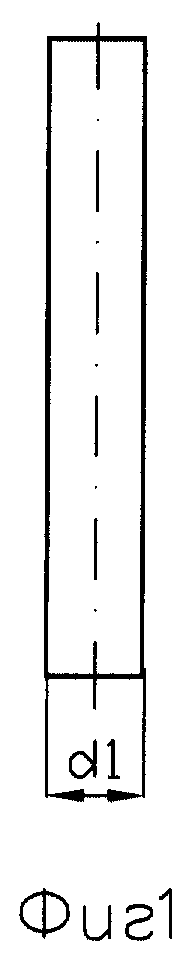

На фиг.1 представлена исходная цилиндрическая заготовка; на фиг.2 - деталь после I перехода; на фиг.3 - деталь после II перехода; на фиг.4 - деталь после III перехода; на фиг.5 - деталь после IV перехода; на фиг.6 - деталь после V перехода.

Способ изготовления изделий типа заготовок болтов с многогранной головкой осуществляется следующим образом. На I переходе производят из исходной заготовки первую предварительную высадку головки в форме усеченного конуса, обращенного меньшим основанием к стержню и осадку стержня. Степень деформации стержня выбирают максимальной величиной, обеспечивающей получение формы и размеров заготовки на этой операции, но не превышающей 18%, с целью исключения образования складок в месте перехода "голова-стержень" на операции окончательной штамповки головки. Длину стержня заготовки принимают больше длины стержня заготовки II перехода на величину, исключающую образование стержня при окончательном формообразовании головки из усеченного конуса предварительной головки. Это необходимо для исключения подрезания волокон металла и образования складок в месте перехода "голова - стержень" при окончательной штамповке головки. На II переходе производят окончательную высадку головки и осадку стержня. Степень деформации стержня не более 18%. Ha III переходе - редуцирование стержня под накатку резьбы. На IV переходе осуществляют обрезку головки с образованием многогранника, на V переходе производят накатку резьбы на редуцированной части стержня.

Максимальный уровень деформации стержня по переходам 18% определен практическим путем. Установлено, что при наличии зазора между матрицей и исходной заготовкой, соответствующему деформации, превышающей 18%, предел продольной устойчивости деформируемой заготовки при высадке головки снижается значительно ниже, чем рекомендуемое соотношение L0/d0≤2.3 (L0 - длина исходной заготовки под формирование головки, d0 - диаметр исходной заготовки). При этом происходит потеря продольной устойчивости заготовки при осадке головки, головка смещается в сторону, процесс подсадки стержня по длине становится нестабильным. Отклонения от соосности головки и стержня превышают допустимые. Пример. Производится изготовление болтов М27х150 по ГОСТ7805-70 из стали марки 10 кп по ГОСТ 10702-78. Болты изготавливаются на четырехпозиционном автомате-комбайне КА-74. Диаметр исходной заготовки d1=24,2+0,20 мм. На I переходе производят предварительную высадку головки с размерами: d5= 24,3b мм, d6=34,0 мм, L1=4,2 мм, L2=28,0 мм, L3=40,6 мм и осадку стержня до размеров: d2=25,5 мм, L4=165,2 мм. Степень деформации стержня - 9,9%. На II переходе осуществляют окончательную высадку головки с размерами: K=17,0±0,22 мм, d7=50,5 мм и осадку стержня до размеров: d3=26,75 мм, L5=140.4 мм. Степень деформации стержня - 9,1%. На III переходе производят редуцирование стержня до размера d4=25,00-0,13. На IV переходе производят обрезку головки на шестигранник с размером "под ключ" - 41-0,62 мм. На V переходе осуществляют накатку резьбы М27 с шагом 3,0 мм. Механические свойства изготовленных болтов соответствовали требованиям ГОСТ1759.4-87. Класс прочности болтов - 4.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ С ДИАМЕТРОМ СТЕРЖНЯ, ПРИМЕРНО РАВНЫМ СРЕДНЕМУ ДИАМЕТРУ РЕЗЬБЫ | 2000 |

|

RU2158650C1 |

| ДЮБЕЛЬ | 2001 |

|

RU2180058C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| Способ изготовления заготовок болтов | 1991 |

|

SU1802738A3 |

| Способ изготовления заготовок болтов с многогранной головкой | 1990 |

|

SU1811954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТУПЕНЧАТОГО СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2370335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2356681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2368449C2 |

| СПОСОБ ПОСПЕЛОВА ВЫСАДКИ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ И МНОГОГРАННЫМ ПОДГОЛОВНИКОМ | 1991 |

|

RU2010663C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа заготовок болтов. Техническим результатом изобретения является повышение качества изделий путем уменьшения смещения головки относительно стержня и повышение надежности соединения головки со стержнем. Способ изготовления изделий типа заготовок болтов включает отрезку исходной заготовки, предварительное и окончательное формирование головки с одновременной осадкой стержня. Предварительную головку формируют в форме усеченного конуса, обращенного меньшим основанием к стержню. Степень деформации стержня при каждом предварительном и окончательном формировании головки принимают величиной, не превышающей 18%. Длину стержня заготовки при предварительном формировании головки принимают больше длины стержня заготовки при окончательном формировании головки на величину, исключающую образование стержня при окончательном формировании головки из усеченного конуса предварительной головки. 1 з.п. ф-лы, 6 ил.

| Способ изготовления заготовок болтов с многогранной головкой | 1990 |

|

SU1811954A1 |

| Способ изготовления полуфабрикатов болтов | 1982 |

|

SU1090479A1 |

| Способ изготовления болтов | 1978 |

|

SU703214A1 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ | 1993 |

|

RU2011462C1 |

| JP 55014176 A, 31.01.1980. | |||

Авторы

Даты

2000-11-10—Публикация

2000-03-20—Подача