Изобретение относится к оборудованию для вибрационной отделочно-зачистной и упрочняющей обработки деталей в контейнерах с гранулированной обрабатывающей средой.

Известно устройство для вибрационной обработки гранулированной рабочей средой (см. авт. свид. СССР N 1209417, кл. B 24 B 31/067, БИ N 5, 1986), содержащее упруго подвешенный и связанный с вибровозбудителем контейнер, в котором расположено приспособление для установки обрабатываемых деталей с приводом вращения последних, кинематически связанным с независимым электродвигателем.

Недостатком этого устройства является малая эффективность его использования для обработки лопаточных деталей типа "турбина", обусловленная малой подвижностью обрабатывающей среды в межлопаточных каналах деталей и, соответственно, малой интенсивностью воздействия среды на поверхности этих каналов.

Известна установка для вибрационной обработки свободным абразивом (см. авт. свид. СССР N 889400, кл. B 24 B 31/06, БИ N 46, 1981), содержащая упруго подвешенный и получающий колебания от вибратора контейнер и расположенное внутри контейнера приспособление для установки обрабатываемых деталей, вал которого смонтирован в подшипниковых опорах с возможностью вращения от автономного электропривода. Часть вала приспособления, расположенная внутри контейнера, выполнена в виде кривошипа, в приспособление установлено на кривошипе с возможностью вращения вокруг его оси и получения дополнительного плоскопараллелльного перемещения в плоскости колебаний контейнера.

Недостатком такого устройства также является малая эффективность его использования для обработки лопаточных деталей типа "турбина", объясняемая отсутствием возможности дополнительного сообщения детали угловых колебаний вокруг ее оси, которые могут повысить интенсивность воздействия обрабатывающей среды на обрабатываемые поверхности межлопаточных каналов.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является принятая за прототип установка для виброобработки деталей (см. авт. свид. СССР N 1556879, кл. B 24 B 31/073, БИ N 14, 1990), содержащая упруго установленный на основании и снабженный вибровозбудителем контейнер, смонтированный в контейнере на подшипниковых опорах шток для закрепления на нем обрабатываемой детали и механизм дополнительного сообщения штоку угловых колебаний, связанный с независимым приводом.

Недостатком этого устройства является малая эффективность его использования для обработки лопаточных деталей типа "турбина", в частности труднодоступных поверхностей их межлопаточных каналов. Это объясняется тем, что конструкция механизма сообщения штоку угловых колебаний не обеспечивает угловых колебаний обрабатываемой детали с частотой, необходимой для интенсивной обработки поверхностей межлопаточных каналов. Кроме того, недостатками устройства-прототипа являются невозможность регулировки амплитуды угловых колебаний детали в процессе ее обработки, а также, повышенное энергопотребление, связанное с необходимостью постоянной работы независимого привода механизма сообщения штоку угловых колебаний.

Задача изобретения - повышение качества и производительности отделочно-зачистной и упрочняющей обработки поверхностей межлопаточных каналов деталей типа "турбина".

Технический результат - снижение шероховатости и упрочнение труднодоступных поверхностей межлопаточных каналов деталей типа "турбина", обеспечение регулировки амплитуды угловых колебаний обрабатываемой детали в процессе ее обработки, снижение энергопотребления, упрощение конструкции установки.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве, содержащем упруго установленный на основании и снабженный вибровозбудителем контейнер, смонтированный в контейнере на подшипниковых опорах шток для закрепления на нем обрабатываемой детали и механизм дополнительного сообщения штоку угловых колебаний, связанный с независимым приводом, особенность заключается в том, что механизм дополнительного сообщения штоку угловых колебаний выполнен в виде рычага, один конец которого присоединен к штоку с возможностью передачи ему рычагом угловых колебаний в плоскости колебаний контейнера перпендикулярно оси рычага второй конец рычага связан с основанием установки посредством смонтированной с возможностью скольжения вдоль оси рычага втулки, шарнирно закрепленной на основании. Втулка установлена на рычаге с возможностью ее дополнительного продольного перемещения вдоль оси рычага посредством винтовой передачи, смонтированной на основании и связанной с независимым приводом.

Выполнение механизма сообщения штоку угловых колебаний в виде рычага, один конец которого присоединен к штоку с возможностью передачи ему рычагом знакопеременного вращающего момента, а второй конец рычага связан с основанием установки, обеспечивает, за счет плоскопараллельного колебательного движения контейнера, создание дополнительных угловых колебаний штока с обрабатываемой деталью относительно контейнера и находящейся в нем гранулированной обрабатывающей среды. Частота угловых колебаний штока с обрабатываемой деталью равна частоте их совместных с контейнером плоскопараллельных колебаний. Амплитуда угловых колебаний определяется соотношением перпендикулярной к оси рычага амплитудной составляющей траектории колебаний контейнера и величины плеча рычага, равной расстоянию от оси штока до оси шарнирной подвески втулки. Возможность скольжения втулки вдоль оси рычага и ее шарнирное присоединение к основанию установки обеспечивают свободу совместных угловых перемещений рычага и штока с обрабатываемой деталью в плоскости колебаний контейнера. Установка втулки с возможностью ее дополнительного продольного перемещения вдоль оси рычага посредством винтовой передачи, смонтированной на основании и связанный с независимым приводом, обеспечивает возможность регулировки амплитуды угловых колебаний штока с обрабатываемой деталью за счет изменения рабочей длины плеча рычага. Уменьшение рабочей длины плеча рычага обеспечивает пропорциональное увеличение амплитуды угловых колебаний штока, и наоборот.

Сообщение обрабатываемой детали дополнительных угловых колебаний, кроме ее совместного с контейнером плоскопараллельного колебательного движения, увеличивает линейную составляющую скорости взаимодействия гранулированной обрабатывающей среды и поверхностей лопаточного контура детали типа "турбина", что обеспечивает повышенную интенсивность и эффективность обработки поверхностей межлопаточных каналов детали.

Совокупность существенных отличительных признаков изобретения обеспечивает достижение вышеуказанного технического результата.

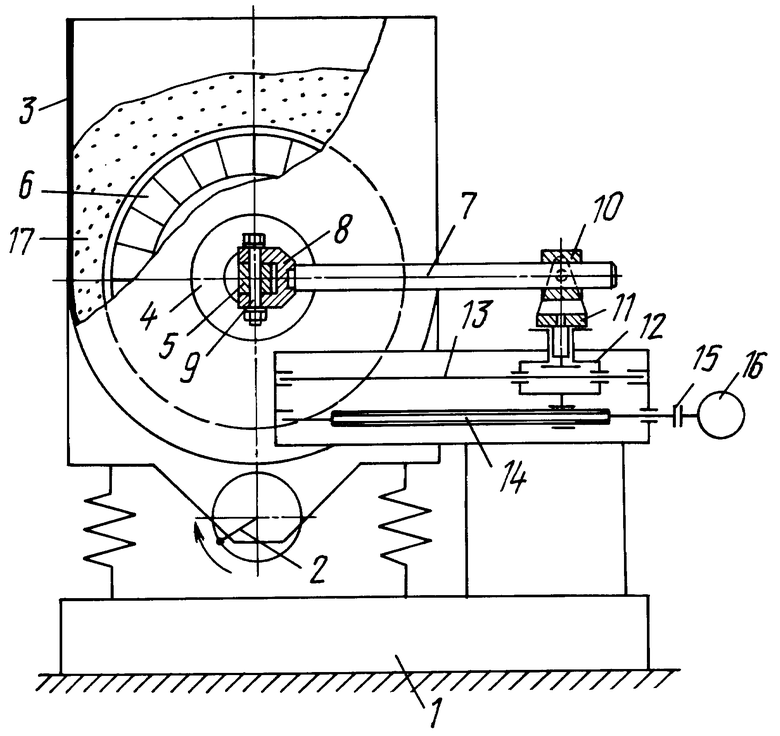

На чертеже схематично изображена конструкция установки.

Установка содержит упруго установленный на основании 1 и снабженный вибровозбудителем 2 контейнер 3. В контейнере на подшипниковой опоре 4 смонтирован шток 5 для закрепления на нем обрабатываемой детали 6. Механизм дополнительного сообщения штоку 5 угловых колебаний содержит цилиндрический рычаг 7, один конец которого снабжен вилкой 8, которая находится в зацеплении со штоком 5 и шарнирно связана с ним посредством оси 9. На другом конце рычага 7 с возможностью скольжения вдоль его оси и поворота вокруг нее смонтирована втулка 10, закрепленная в вилке 11 с возможностью поворота вокруг оси, перпендикулярной оси рычага 7. Вилка 11 закреплена на каретке 12 неподвижно в осевом направлении, но с возможностью поворота вокруг оси, расположенной перпендикулярно оси поворота втулки 10 в вилке 11. Каретка 12 смонтирована на направляющих 13, закрепленных на основании 1, и связана посредством винтовой передачи 14, через муфту 15, с независимым приводом 16. В контейнер 3 загружена гранулированная обрабатывающая среда 17.

Установка работает следующим образом.

Вращением дебалансов вибровозбудителя 2 обеспечивают колебательное движение контейнера 3 в плоскости, перпендикулярной оси вращения дебалансов. Такое же движение, совместно с контейнером, совершает закрепленный в нем шток 5 с обрабатываемой деталью 6. Составляющая плоско-параллельного колебательного движения контейнера и штока, перпендикулярная оси рычага 7, находящегося в зацеплении со штоком посредством вилки 8 и присоединенного к основанию 1 через шарнирно установленную втулку 10, вилку 11, каретку 12 и направляющие 13, обеспечивает дополнительное сообщение штоку и обрабатываемой детали угловых колебаний контейнера 3 и находящейся в нем обрабатывающей среды 17. Другие составляющие плоскопараллельного колебательного движения контейнера и штока с деталью, а также их возможные смещения в других направлениях, рычагом 7 не воспринимаются.

Регулировку амплитуду угловых колебаний штока с обрабатываемой деталью осуществляют путем кратковременного включения привода 16, который через муфту 15 посредством винтовой передачи 14 производит перемещение каретки 12 по направляющим 13 совместно с шарнирной опорой втулки 10. Этим осуществляется перемещение втулки вдоль оси рычага 7, изменение рабочей длины плеча рычага и, соответственно, изменение амплитуды угловых колебаний штока с обрабатываемой деталью. Эта регулировка может производиться как при статическом положении контейнера, так и в процессе работы установки.

Для исключения повреждений обрабатываемой детали при резком увеличении амплитуды плоскопараллельных колебаний контейнера на переходных резонансных режимах работы установки, пуск и останов вибровозбудителя 2 производят при наибольшей рабочей длине плеча рычага 7, составляющей минимуму амплитуды угловых колебаний обрабатываемой детали 6.

Все конструктивные элементы установки технически осуществимы и надежны в эксплуатации, установка обладает промышленной применимостью и обеспечивает достижение вышеуказанного технического результата.

Изобретение обеспечивает интенсификацию процесса, повышение производительности и качества обработки поверхностей межлопаточных каналов деталей типа "турбина" за счет возможности значительного, в 5-10 раз, увеличения скорости взаимодействия обрабатываемых поверхностей и обрабатывающей среды без дополнительных энергозатрат и без существенного увеличения динамических нагрузок на элементы конструкции установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1999 |

|

RU2173627C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2004 |

|

RU2269406C1 |

| Турбуляционная установка | 1979 |

|

SU852512A1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Способ вибрационной отделочно-упрочняющей обработки деталей и вибрационный станок для отделочно-упрочняющей обработки деталей | 2017 |

|

RU2686395C1 |

| Установка для вибрационной обработки свободным абразивом | 1980 |

|

SU889400A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2020 |

|

RU2748450C1 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

| Устройство для вибрационной обработки | 1983 |

|

SU1087312A1 |

| Устройство для виброобработки деталей | 1987 |

|

SU1556882A1 |

Изобретение относится к вибрационной отделочно-зачистной и упрочняющей обработке деталей. На основании установки упруго смонтирован контейнер с вибровозбудителем. Деталь закреплена на штоке, расположенном на подшипниковой опоре контейнера. В устройстве предусмотрен рычаг, прикрепленный одним концом к штоку и сообщающий ему дополнительные угловые колебания за счет перпендикулярной оси рычага составляющей плоскопараллельного колебательного движения контейнера. Второй конец рычага связан с основанием посредством шарнирно закрепленной на нем втулки. Последняя установлена с возможностью перемещения вдоль оси рычага для регулирования амплитуды угловых колебаний штока с деталью. Данная конструкция интенсифицирует обработку межлопаточных каналов деталей типа "турбина" без дополнительных энергозатрат. 1 з.п.ф-лы, 1 ил.

| Устройство для вибрационной обработки деталей | 1987 |

|

SU1556879A1 |

| Устройство для обработки деталей | 1981 |

|

SU1065162A1 |

| Способ отделочно-упрочняющей обработки внутренних и наружных поверхностей деталей | 1972 |

|

SU483231A1 |

| Многошпиндельный станок для вибрационной отделки поверхностей деталей | 1980 |

|

SU961929A1 |

| Устройство для вибрационной обработки | 1987 |

|

SU1717320A1 |

| GB 1067656, 03.05.1967 | |||

| US 3611638, 12.10.1971. | |||

Авторы

Даты

2000-11-10—Публикация

1997-12-10—Подача