Изобретение относится к области финишной отделочно-зачистной обработки деталей, в частности к обработке поверхностей проточных каналов крыльчаток центробежных насосов, и может быть использовано в производствах высоконапорных насосных агрегатов изделий авиационной и ракетно-космической техники, насосов промышленного, коммунального и бытового назначения.

Известен способ отделочно-зачистной обработки (см.патент СССР N 1787100, кл. В 24 B 31/06, БИ N 1, 1993), при котором обрабатываемой детали, погруженной в жидкостно-абразивную среду, сообщают вращение вокруг горизонтальной оси.

Недостатком такого способа применительно к обработке крыльчаток является малая интенсивность прокачивания жидкостно-абразивной среды по каналам крыльчатки, недостаточная для эффективной обработки поверхности этих каналов.

Известен способ обработки деталей абразивной средой (см. авт. свид. СССР N 1273238, кл. B 24 C 1/00, БИ N 44, 1986), при котором обрабатываемую деталь, в частности крыльчатку, вращают вокруг ее вертикально расположенной оси, а поверхности детали взаимодействуют с жидкостно-абразивной обрабатывающей средой.

Недостатком этого способа также является малая интенсивность прокачивания обрабатывающей среды по каналам крыльчатки и соответственно малая эффективность обработки их поверхностей.

Наиболее близким к заявляемому изобретению по совокупности признаков является принятый за прототип способ обработки поверхностей проточных каналов крыльчаток (см. авт. свид. СССР N 1555115, кл. B 24 C 1/00, 3/08, БИ N 13, 1990), при котором крыльчатку погружают в жидкостно-абразивную обрабатывающую среду, приводят во вращение и обеспечивают самопрокачку среды по каналам крыльчатки.

Недостатком принятого за прототип способа является малая эффективность его использования для отделочно-зачистной обработки труднодоступных сложнопрофильных поверхностей каналов крыльчаток, обусловленная недостаточной интенсивностью воздействия обрабатывающей среды на указанные поверхности. Недостаточная интенсивность обработки объясняется тем, что в выходных участках каналов крыльчатки, погруженной в обрабатывающую среду, действует противодавление, снижающее скорость продвижения среды по каналам, а также тем, что концентрация абразивного компонента среды, прокачиваемой по каналам крыльчатки, не превышает его средней концентрации в общем объеме обрабатывающей среды. Кроме того, недостатком способа-прототипа является возможность искажения геометрических характеристик наружных периферийных участков крыльчатки, имеющих при обработке наибольшую окружную скорость и повышенный съем материала с этих поверхностей.

Наиболее близким устройством того же назначения к заявленному в группе изобретений устройству по совокупности признаков является устройство для обработки поверхностей проточных каналов крыльчаток (см. авт. свид. СССР N 1555115, кл. B 24 C 1/00, 3/08, БИ N 13, 1990) для осуществления способа - прототипа и содержащее связанный с приводом вращения шпиндель с крепежным приспособлением для закрепления обрабатываемой крыльчатки и бак для жидкостно-абразивной обрабатывающей среды.

Недостатком устройства - прототипа является отсутствие возможности дополнительной интенсификации и соответственно повышения качества отделочно-зачистной обработки поверхностей каналов крыльчаток.

Задача изобретения заключается в улучшении технико-экономических характеристик центробежных насосов, в частности повышении их напорных характеристик и КПД, снижении энергопотребления, повышении надежности и т.д. за счет повышения эффективности отделочно-зачистной обработки поверхностей проточных каналов крыльчаток.

Технический результат - снижение шероховатости и сглаживание макронеровностей поверхностей каналов крыльчаток, снижение действующих в каналах гидродинамических сопротивлений, повышение производительности обработки, исключение искажений формы и размеров крыльчатки при обработке.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе, при котором крыльчатку погружают в жидкостно-абразивную среду, приводят во вращение и обеспечивают самопрокачку среды по каналам крыльчатки, особенность заключается в том, что выходные участки каналов крыльчатки располагают над уровнем обрабатывающей среды, а в объеме среды формируют сужающийся поток, направленный к входным участкам каналов крыльчатки. Кроме того, особенность способа заключается в том, что обрабатывающей среде на ее входе в каналы крыльчатки сообщают дополнительное поджатие в направлении этих каналов.

В процессе обработки входные участки каналов крыльчатки взаимодействуют с обрабатывающей средой, а выходные участки этих каналов находятся над уровнем среды. Вращение крыльчатки в рабочем направлении, направлении ее вращения в составе насоса обеспечивает прокачивание обрабатывающей среды по каналам крыльчатки и отделочно-зачистную обработку их проточных поверхностей. При этом скорость продвижения обрабатывающей среды и соответственно ее расход через каналы крыльчатки имеют для принятой скорости вращения крыльчатки наибольшую величину, так как величина противодавления на выходных участках каналов минимальна.

Формирование в объеме жидкостно-абразивной обрабатывающей среды ее сужающегося потока, направленного к входным участкам каналов крыльчатки, обеспечивает увеличение концентрации абразивного компонента среды по мере сужения ее потока, достигающей наибольшего значения перед входным отверстием крыльчатки и, соответственно, в зонах обработки поверхностей каналов.

Сочетание в процессе обработки наибольших величин скорости продвижения по каналам крыльчатки обрабатывающей среды и концентрации ее абразивного компонента обеспечивают существенное повышение эффективности обработки поверхностей каналов крыльчатки в сравнении со способом-прототипом при одинаковых скорости вращения крыльчатки и исходной концентрации абразивного компонента обрабатывающей среды.

При этом имеющие наибольшую окружную скорость периферийные участки крыльчатки расположены над уровнем обрабатывающей среды и не взаимодействуют с ней, что исключает искажение формы и размеров этих участков крыльчатки при обработке.

Дополнительное поджатие обрабатывающей среды в направлении входных участков каналов крыльчатки, в пределах сформированного потока среды, всасываемого вращающейся крыльчаткой, позволяет увеличить высоту расположения крыльчатки над уровнем среды и тем самым уменьшить или полностью исключить взаимодействие среды и наружных поверхностей крыльчатки, не подлежащих обработке.

Указанный выше единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном устройстве для обработки поверхностей проточных каналов крыльчаток, содержащем связанный с приводом вращения шпиндель с крепежным приспособлением для закрепления обрабатываемой крыльчатки и бак для жидкостно-абразивной обрабатывающей среды, особенность заключается в том, что на крепежном приспособлении дополнительно закреплен полый направляющий конус, отверстие вершины которого сообщено с входным отверстием крыльчатки. Кроме того, на крепежном приспособлении дополнительно закреплен шнековый гидроподъемник, входное отверстие которого состыковано с отверстием вершины направляющего конуса, а выходное отверстие - с входным отверстием крыльчатки.

Дополнительное закрепление на крепежном приспособлении, совместно с обрабатываемой крыльчаткой, полого направляющего конуса, отверстие вершины которого сообщено с входным отверстием крыльчатки, обеспечивает формирование в объеме обрабатывающей среды сужающегося потока, направленного к входным участкам каналов крыльчатки. Этим обеспечивается поступление в зоны обработки обрабатывающей среды с повышенной концентрацией ее абразивного компонента, что повышает эффективность обработки поверхностей каналов крыльчатки.

Дополнительное закрепление на крепежном приспособлении шнекового гидроподъемника, при котором его входное отверстие состыковано с отверстием вершины направляющего конуса, а входное отверстие - с входным отверстием крыльчатки, в процессе обработки обеспечивает дополнительное поджатие обрабатывающей среды на ее входе в каналы крыльчатки в направлении этих каналов. Это поджатие позволяет повысить высоту расположения крыльчатки над уровнем обрабатывающей среды и тем самым уменьшить или полностью исключить взаимодействие обрабатывающей среды и наружных поверхностей крыльчатки, не подлежащих обработке.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство для обработки поверхностей проточных каналов крыльчаток, предназначено для осуществления другого заявляемого объекта группы - способа обработки поверхностей проточных каналов крыльчаток, при этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

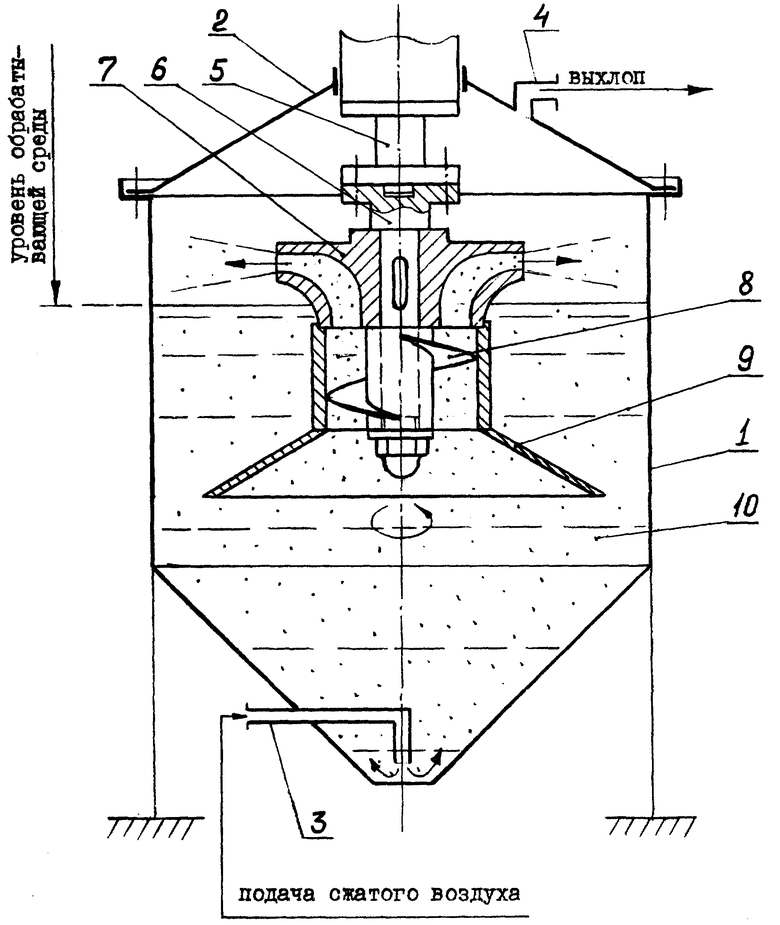

На чертеже схематично представлен вариант конструкции устройства для реализации способа обработки поверхностей проточных каналов крыльчаток.

Способ реализуется устройством, содержащим бак 1 с крышкой 2. В нижней части бака 1 имеется патрубок 3 подачи в нижнюю часть полости бака сжатого воздуха, а в крышке 2 имеется патрубок 4 выхлопа воздуха, например, в систему вытяжной вентиляции. Через крышку 2 в полость бака 1 введен имеющий возможность вертикального перемещения, например совместно с крышкой 2, шпиндель 5, связанный с приводом его вращения (на схеме не показан). На шпинделе 5 смонтировано крепежное приспособление 6, имеющее, например, вид оправки. На приспособлении 6 закреплена обрабатываемая крыльчатка 7, входное отверстие которой состыковано с выходным отверстием закрепленного на том же приспособлении шнекового гидроподъемника 8, на входном (нижерасположенном) участке которого жестко закреплен полый направляющий конус 9, отверстие вершины которого состыковано с входным отверстием шнекового гидроподъемника 8. В полости бака 1 находится жидкостно-абразивная обрабатывающая среда 10.

Все конструктивные элементы устройства известны, технически осуществимы, надежны в эксплуатации и обладают промышленной применимостью.

Работа устройства заключается в подаче сжатого воздуха через патрубок 3 в нижнюю часть полости бака 1 и образовании, при этом путем барботажа жидкостно-абразивной обрабатывающей среды 10, а также во вращении шпинделя 5 с закрепленными на нем посредством крепежного приспособления 6, обрабатываемой крыльчаткой 7, шнековым гидроподъемником 8 и направляющим конусом 9. Этим обеспечивается формирование сужающегося потока обрабатывающей среды, подаваемой гидроподъемником во входное отверстие крыльчатки и прокачиваемой по ее каналам в процессе обработки.

Способ обработки осуществляется следующим образом. В полость бака 1 заливают рабочую жидкость и засыпают мелкозернистый абразивный материал. На шпинделе 5 посредством крепежного приспособления 6 закрепляют обрабатываемую крыльчатку 7 и шнековый подъемник 8 с направляющим конусом 9. Затем шпиндель 5 опускают вниз до положения, при котором входные участки каналов крыльчатки 7 находятся на уровне, обеспечивающем их взаимодействие с жидкостью, например погружены в нее, а выходные участки этих каналов находятся на уровне жидкости. Подачей сжатого воздуха в нижнюю часть полости бака 1 через патрубок 3 обеспечивают создание в баке жидкостно-абразивной обрабатывающей среды 10, затем начинают процесс обработки путем включения привода вращения шпинделя 5 в направлении, соответствующем рабочему вращению крыльчатки 7 в составе насоса. В процессе обработки часть жидкостно-абразивной обрабатывающей среды 10 проходит через полость направляющего конуса 9, затем посредством шнекового гидроподъемника 8 подается к входным участкам проточных каналов крыльчатки 7, прокачивается по этим каналам и выбрасывается в полость бака над уровнем обрабатывающей среды. При этом осуществляется замкнутый цикл циркуляции обрабатывающей среды в полости бака. Всасывание крыльчаткой обрабатывающей среды через полый направляющий конус обеспечивает формирование в объеме среды направленного к входному отверстию крыльчатки сужающегося потока, что обеспечивает повышение концентрации абразивного компонента среды, поступающей в зоны обработки. Выброс обрабатывающей среды из каналов крыльчатки над уровнем среды, находящейся в баке, снижает до минимума величину противодавления в каналах крыльчатки, что максимально повышает скорость продвижения обрабатывающей среды по каналам крыльчатки. Этим обеспечивается наибольшая эффективность отделочно-зачистной обработки поверхностей проточных каналов крыльчаток и снижается вероятность повреждения наружных поверхностей крыльчаток в процессе обработки. По истечении необходимого времени обработки подачу сжатого воздуха прекращают, при этом абразивные частицы оседают на днище бака, а рабочая жидкость, прокачиваемая обрабатываемой крыльчаткой, производит промывку ее каналов. После промывки привод вращения шпинделя 5 отключают, шпиндель совместно с крышкой 2 поднимают и производят демонтаж крыльчатки.

Пример осуществления способа.

Производилась сравнительная обработка способом-прототипом и предлагаемым способом литой крыльчатки из сплава ВНЛ-1. Наружный диаметр крыльчатки - 200 мм, диаметр входного отверстия - 100 мм, исходная шероховатостъ поверхностей проточных каналов - Ra = 6...8 мкм. Обработка производилась при следующих одинаковых условиях. Объем жидкостно-абразивной среды - 25 л, объемная концентрация абразива (порошок карбида кремния зернистостью 60...160 мкм) в среде - 12%. Давление подаваемого в бак сжатого воздуха - 0,25 МПа. Скорость вращения крыльчатки - 1450 об/мин. Время обработки каждым из способов - 20 мин.

Обработка способом-прототипом производилась при полном погружении обрабатываемой крыльчатки в обрабатываемую среду. При обработке предлагаемым способом использовали одновитковый шнековый подъемник (с углом подъема винтовой линии 5o), в нижней части которого был жестко закреплен полый направляющий конус с диаметром основания 220 мм.

Достигнутая в результате сравнительной обработки шероховатость поверхностей каналов крыльчатки составляла: после обработки способом-прототипом - Ra = 3...5 мкм, после обработки предлагаемым способом - Ra = 0,6...1,8 мкм. При обработке способом-прототипом наружные кромки крыльчатки и выходные кромки ее каналов округлены радиусом 1,2 мм. При обработке предлагаемым способом отклонения формы и размеров крыльчатки находились в пределах, заданных конструкторской документацией. Приведенные результаты сравнительной обработки подтвердили высокую эффективность использования предлагаемого способа обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2158670C2 |

| Способ отделочно-зачистной обработки деталей | 1991 |

|

SU1787100A3 |

| ДРОБЕМЕТНАЯ УСТАНОВКА | 1991 |

|

RU2008182C1 |

| СПОСОБ ОБРАБОТКИ АБРАЗИВНЫМ ПОТОКОМ МЕЖЛОПАТОЧНЫХ КАНАЛОВ КРЫЛЬЧАТОК | 2020 |

|

RU2751073C1 |

| УСТАНОВКА ДЛЯ СТРУЙНО-ДИНАМИЧЕСКОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2008183C1 |

| ПНЕВМАТИЧЕСКАЯ ШЛИФОВАЛЬНАЯ МАШИНА | 1996 |

|

RU2128569C1 |

| ПУЛЬСАЦИОННЫЙ АППАРАТ РОТОРНОГО ТИПА ДЛЯ ОБРАБОТКИ АБРАЗИВОСОДЕРЖАЩИХ СМЕСЕЙ | 2007 |

|

RU2343966C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| СТАНОК ДЛЯ ГИДРОРОТАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2014205C1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

Изобретение относится к области финишной отделочно-зачистной обработки деталей. Технический результат - повышение качества и производительности отделочно-зачистной обработки каналов крыльчаток. При обработке крыльчатку погружают в жидкостно-абразивную среду, приводят во вращение и обеспечивают самопрокачку среды по каналам крыльчатки. Выходные участки каналов крыльчатки располагают над уровнем обрабатывающей среды, а в объеме среды формируют сужающийся поток, который дополнительно поджимают в направлении каналов крыльчатки. Устройство содержит связанный с приводом вращения шпиндель с крепежным приспособлением для крыльчатки и бак для обрабатывающей среды. На крепежном приспособлении закреплены полый направляющий конус, отверстие вершины которого сообщено с выходным отверстием крыльчатки, и шнековый гидроподъемник, входное отверстие которого состыковано с отверстием вершины направляющего конуса, а выходное - с выходным отверстием крыльчатки. 2 с. и 2 з.п.ф-лы, 1 ил.

| Способ обработки рабочих колес насосов и устройство для его осуществления | 1988 |

|

SU1555115A1 |

| Способ гидроабразивной обработкиВНуТРЕННиХ пОВЕРХНОСТЕй дЕТАлЕй иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU837825A1 |

| Способ обработки деталей абразивной средой | 1984 |

|

SU1273238A1 |

| US 5195276, 23.03.1993 | |||

| US 4084357, 18.04.1978 | |||

| US 3857202, 31.12.1974. | |||

Авторы

Даты

2000-11-10—Публикация

1997-12-10—Подача