Изобретение относится к области производства макаронных изделий, в частности, из муки с пониженным содержанием клейковины и низкими качественными характеристиками с использованием улучшителей.

Известно, что в тесте для макарон клейковина выполняет роль пластификатора и связующего. При снижении ее содержания в муке ниже 28% резко увеличиваются потери сухих веществ, переход красителя в варочную воду, увеличивается такой показатель, как степень слипаемости и снижается прочность сваренных изделий. Это явление породило необходимость корректировки свойств муки, что достигается введением в тесто улучшителей.

Так, известен способ производства макаронных изделий с использованием поликомпонентного улучшителя "Пролак-янтарь" (ТУ9145-276-05747152-98 ГОСНИИХП), который применяют при производстве макаронных изделий из муки с низким содержанием клейковины и пониженными качественными характеристиками. Улучшитель, в состав которого входит комплекс структурообразующих компонентов, моноглицериды, краситель и компоненты, корректирующие цвет, закладывают в количестве 0,1% от массы муки в емкость с небольшим количеством воды, размешивают в течение 5 - 10 минут и доливают до необходимого объема. Полученную жидкость соединяют с мукой, замешивают тесто, формируют готовые изделия экструдированием и сушат до необходимой температуры. Применение улучшителя позволяет придать изделиям янтарную окраску, повысить их прочность и улучшить варочные свойства.

Важнейшим компонентом используемого улучшителя является пищевой эмульгатор моноглицирид, который образует комплексы с клейстеризированным при варке крахмалом муки, что позволяет сохранить форму изделия, а также избежать кристаллизации последнего при хранении. Кроме того, благодаря реакции эмульгатора с белками клейковины происходит образование липопротеидов. Клейковина становится более сильной и эластичной, тесто лучше поддается машинной обработке, а готовые изделия делаются более объемными.

Недостатками способа являются:

- значительные дозы вводимого улучшителя;

- практически полный переход красителя в варочную воду;

- потери сухих веществ;

- снижение содержания сырой клейковины в муке ниже 24% приводит к ухудшению варочных свойств.

Наиболее близким и выбранным в качестве прототипа является способ изготовления макаронных изделий, включающий смешивание муки и жидкости, замес теста, формирование его и сушку готовых изделий. В качестве жидкости используют пектиновый экстракт с содержанием пектиновых веществ выше 0,5% в количестве 20 - 25% к массе муки (П. 2081616, RU, A 23 L 1/16 "Способ изготовления макаронных изделий", БИ N 17, 20.06.97), т.е. роль улучшителя выполняет пектин.

Как известно, крахмал, входящий в состав муки и определяющий ее способность к сохранению формы макаронных изделий, является высокомолекулярным полимером и состоит из полисахаридов двух типов: амилазы и амилопектина, при этом макромолекула амилазы имеет преимущественно линейную структуру, а амилопектина - разветвленную, что позволяет ему уже в первые минуты поглотить основную часть воды, добавляемой к муке в процессе замеса, в результате чего происходит частичное набухание зерен крахмала при сохранении формы. При дальнейшем перемешивании часть влаги забирается белками, которые связывают ее не только адсорбционно, но и осмотически. Клейковинный каркас, который в процессе прессования теста окончательно формируется и укрепляется путем денатурации клейковины при варке изделий, призван удерживать массу крахмальных зерен. Снижение содержания клейковины в муке приводит к ослаблению клейковинного каркаса. Набухшие клейстеризованные зерна крахмала нарушают ее целостность, в результате чего увеличивается переход сухих веществ в варочную воду, повышается степень слипаемости. Введение пектина в муку при замешивании в виде водной фазы позволяет укрепить пространственную сетчатую решетку за счет присущего пектинам свойства при растворении в воде создавать структуру, близкую по структуре к крахмальным, но более устойчивую. Кроме корректировки свойств муки, пектины обладают способностью выводить нуклиды и ионы тяжелых металлов, что придает изделиям лечебно-профилактические свойства.

Недостатками способа являются:

- высокие дозировки и сопряженная с этим высокая себестоимость конечной продукции;

- экстракт включает в себя красящие вещества и нерастворимые сухие вещества, которые ухудшают внешний вид и структуру макаронных изделий;

- жидкий экстракт требует емкостного оборудования при транспортировке и хранении;

- применение экстракта сопряжено со значительными затратами на транспортировку;

- специфичный запах экстракта передается изделиям и резко снижаются товарные свойства макаронных изделий;

- не обеспечиваются хорошие варочные свойства в части сохранения формы и предотвращения склеивания макаронных изделий;

- имеет место переход избыточного количества сухих веществ в варочную воду.

Задачей изобретения является разработка эффективного способа производства макаронных изделий из муки с низким содержанием клейковины и пониженными качественными характеристиками расширяющего ряд отечественных технологий производства макаронных изделий из муки, требующей корректировки свойств за счет использования комплексных улучшителей.

Техническими результатами предлагаемого способа являются:

- улучшение варочных свойств,

- снижение потерь сухих веществ при варке,

- экономия пектина,

- сохранение традиционного запаха и вкуса,

- повышение прочности готовых изделий,

- снижение себестоимости улучшителя,

- снижение потерь красителя, связанных с переходом последнего в варочную воду.

Решение указанной задачи и достижение перечисленных технических результатов стали возможны благодаря тому, что в известном способе производства макаронных изделий, включающем операции смешивания муки и водной фазы, содержащей в качестве улучшителя набухающий компонент в виде пектина, замеса теста, формирования и сушки готовых изделий, в улучшитель дополнительно вносят добавочный набухающий компонент, в качестве которого используют, или камедь, или натриевую соль карбоксилметилцеллюлозы при следующем соотношении компонентов, мас.%: пектин 10-15, камедь или натриевая соль карбоксиметилцеллюлозы 90-85, а водную фазу готовят путем разведения улучшителя водой и последующего выдерживания в течение не менее 10 часов, при этом суммарное количество улучшителя берут из расчета на сухое вещество 0,03-0,12% от общей массы. А лучшем варианте исполнения в водную фазу вносят с улучшителем водорастворимый краситель в количестве 0,0015-0,0022% от массы улучшителя.

Как отмечалось выше, в прототипе пектины, обладая разветвленной структурой, способны создавать устойчивую сетчатую пространственную структуру, укрепляя ослабленный каркас клейковины. Однако употребление значительных количеств пектинов нежелательно, с одной стороны, потому, что это повлечет изменение традиционного вкуса и запаха, с другой стороны, стоимость пектинов достаточно велика. Использование комплексного улучшителя, состав которого включает, и пектин, и дополнительный набухающий компонент, позволяет сохранить традиционный вкус, сэкономить пектин и в то же время получить устойчивую пространственную перекрывающуюся решетку, которая в состоянии удержать. и клейстеризирующийся крахмах, и краситель, присутствующий в водной фазе, который диффундирует внутрь решетки в процессе ее построения, в течение не менее 10-часовой выдержки водной фазы, полученной путем разведения улучшителя водой.

Заявляемое количество улучшителя берут в пределах, позволяющих решить поставленную задачу в зависимости от заниженного содержания клейковины и скорректировать свойства муки до получения качественных изделий, а соотношение компонентов внутри самого улучшителя варьируют в зависимости от качества муки и количества вносимого улучшителя, таким образом, изменение соотношений пектина и второго набухающего компонента, а также выбор в качестве последнего, или камеди, или натриевой соли карбоксилметилцеллюлозы направлены на решение задачи получения устойчивой сетчатой структуры при конкретных качественных показателях муки. При этом любой альтернативный выбор дополнительного набухания компонента в совокупности с другими признаками изобретения обеспечивает улучшение варочных свойств макаронных изделий за счет сочетания фактически трех (учитывая крахмал) набухающих компонентов путем наложения структурных решеток, характерных для каждого компонента, что позволяет создать в тесте высоковязкие растворы и дисперсные системы, повышающие формоустойчивость тестовых заготовок, что расширяет ряд эффективных отечественных технологий производства макаронных изделий из муки с низкими показателями качества. Длительный контакт водной фазы с воздухом при выдерживании, а также процесс растворения способствуют насыщению последней кислородом и, главное, удерживаниют его внутри структуры. Этот кислород в дальнейшем вовлекается в биохимические процессы, связанные с окислением, что дополнительно интенсифицирует процесс. Аналогично краситель вовлекается внутрь формирующейся структуры, закрепляется в ней и претерпевает незначительные потери при варке.

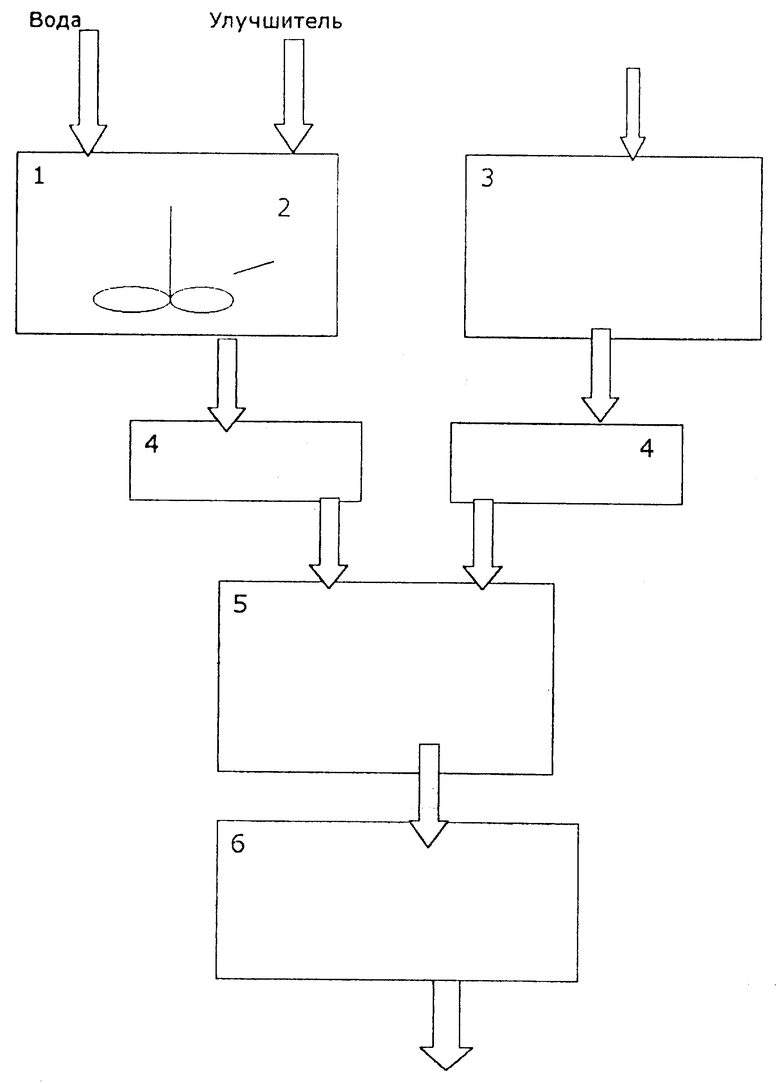

Способ иллюстрируют рисунком, на котором изображена схема производства макаронных изделий, и примерами конкретного исполнения.

Способ осуществляют следующим образом.

В емкость 1 загружают необходимое количество воды и при перемешивании с помощью перемешивающего устройства 2 (мешалки или миксера) постепенно вводят заданное количество улучшителя.

Перемешивание ведут до получения гомогенного раствора.

Полученный раствор выдерживают с целью структурирования и получения устойчивого коллоида в течение не менее 10 часов. Для приготовления макаронных изделий используют муку с содержанием клейковины до 28%, хотя можно работать с предлагаемым улучшителем на муке с содержанием сырой клейковины до 16-18%, в частности, в данном способе примеры осуществлены на муке с содержанием сырой клейковины 23%. Муку из бункера 3 и воду из емкости 1 через дозаторы 4 подают на пресс 5, в котором готовое тесто с помощью матриц приобретает требуемую форму. Полученные макаронные полуфабрикаты сушат в сушильном шкафу 6 при температуре 55oC до остаточной влажности 13%. Высушенные изделия имеют гладкую поверхность, сохраняют при варке цвет, соответствующий первоначальному изделию, после варки в течение 12 минут не теряют форму и не слипаются. Имеют хорошие вкусовые качества.

Пример 1.

В качестве примера 1 выбран вариант лучшего исполнения способа, т.е. способ по пп. 1 и 2 формулы с добавлением красителя. Готовят водную фазу улучшителя из 0,075 кг улучшителя, что соответствует среднему значению заявляемого предела. На замес берут 10 кг муки с содержанием клейковины 23% и 3 кг с учетом воды, пошедшей на приготовление улучшителя.

Воду к улучшителю добавляют при 45oC, смесь перемешивают и выстаивают в течение 10 часов. Полученную водную фазу добавляют к муке. Замешивают тесто в виде комочков в течение 20 минут. Затем с помощью экструдирования получают полуфабрикат, сушат его при температуре 55oC в сушильном шкафу в течение 2 часов до остаточной влажности 13%.

Состав улучшителя, мас.%:

пектин яблочный по ост. - 0,8

камедь - 92,0

В качестве красителя с улучшителем добавлен комплексный краситель (тартразин и "Солнечный закат" в соотношении 1:1) в количестве 0,0016 мас.% к массе добавки.

Готовое изделие имеет следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 8

увеличение объема сваренных изделий, раз - 3,2

потери красителя, мас.% - 5,2

потеря сухих веществ при варке, мас.% - 4,5

доля крошки, мас.% - 3,1

Изделия гладкие и не развариваются при варке до 17 минут.

Пример 2.

Способ осуществляют аналогично примеру 1. В качестве второго набухания агента добавляют камедь в количестве 90% от массы улучшителя, что соответствует максимальному значению заявляемого предела компонента относительно массы улучшителя, аналогично количество пектина соответствует минимальному значению заявляемого предела. Количество улучшителя соответствует 0,075% от массы муки.

Краситель добавляют с улучшителем в количестве 0,0018% от массы последнего, что соответствует среднему значению

Состав улучшителя, мас.%:

пектин - 10

камедь - 90

Готовое изделие имеет следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 8,5

увеличение объема сваренных изделий, раз - 3,1

потери красителя, мас.% - 5,3

потери сухих веществ при варке, мас.% - 4,7

массовая доля крошки, % - 3,2

Пример 3.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухания компонента используют камедь в количестве 87,5% от массы улучшителя, что соответствует ее среднему значению в заявляемом пределе. Количество улучшителя составляет 0,075% от массы муки. Количество красителя составляет 0,002% от массы улучшителя.

Состав улучшителя, мас.%:

пектин - 12,5

камедь - 87,5

Готовое изделие имеет следующие показатели:

цвет - желтый

время варки до готовности, мин - 8,5

увеличение объема сваренных изделий, раз - 3,0

потери красителя при варке, мас.% - 5,7

потери сухих веществ при варке, мас.% - 4,8

доля крошки, мас.% - 3,2

Пример 4.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего компонента используют камедь в количестве 85% от массы улучшителя, что соответствует ее минимальному значению в заявляемом пределе, количество улучшителя составляет 0,075% от массы муки, что соответствует его среднему значению в заявляемом пределе. Количество красителя добавляют 0,0022% от массы улучшителя, что соответствует его максимальному значению в заявляемом пределе. Количество пектина соответствует максимальному значению.

Состав улучшителя:

пектин - 15

камедь - 85

Готовые изделия имеют следующие показатели:

цвет - желтый

время варки до готовности, мин - 9

увеличение объема сваренных изделий, раз - 3,0

потери красителя при варке, мас.% - 6,7

потери сухих веществ при варке, мас.% - 5

доля крошки, мас.% - 3,3

Пример 5.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего компонента используют камедь в количестве 83% от массы улучшителя, что соответствует запредельному минимальному значению компонента в заявляемом пределе. Количество улучшителя соответствует среднему значению заявляемого предела. Количество пектина выбрано 17%, что соответствует запредельному максимальному значению заявляемого предела. Количество улучшителя составляет 0,075% от массы муки. Краситель добавляют вместе с улучшителем в количестве 0,0023, что также соответствует запредельному максимальному значению.

Состав улучшителя, мас.%:

пектин - 17

камедь - 83

Готовые изделия имеют следующие показатели:

цвет - ярко-желтый

время варки до готовности, мин - 9,5

увеличение объема сваренных изделий, раз - 2,9

потери красителя при варке, мас.% - 7,9

потери сухих веществ при варке, мас.% - 5,0

доля крошки, мас.% - 3,5

Пример 6.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего агента используют натриевую соль карбоксиметилцеллюлозы в количестве 92% от массы улучшителя. Количество улучшителя составляет 0,075% от массы муки, что соответствует среднему значению заявляемого предела. Краситель добавляют из расчета 0,0015% от массы улучшителя, что соответствует его минимальному значению в заявляемом пределе.

Состав улучшителя, мас.%:

пектин - 8

натриевая соль карбоксиметилцеллюлозы - 92

Готовые изделия имеют следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 8,5

увеличение объема сваренных изделий, раз - 3,2

потери красителя при варке, мас.% - 5,2

потери сухих веществ при варке, мас.% - 4,4

доля крошки, мас.% - 3,0

Пример 7.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего агента используют натриевую соль карбоксиметилцеллюлозы в количестве 90% от массы улучшителя, что соответствует максимальному значению заявляемого предела. Количество улучшителя составляет 0,075% от массы муки, что соответствует среднему значению в заявляемом пределе. Краситель добавляют из расчета 0,0018% от массы улучшителя, что соответствует среднему значению заявляемого предела.

Состав улучшителя, мас.%:

пектин - 10

натриевая соль карбоксиметилцеллюлозы - 90

Готовые изделия имеют следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 8,5

увеличение объема сваренных изделий, раз - 3,1

потери красителя при варке мас.% - 5,2

потери сухих веществ при варке, мас.% - 4,7

для крошки, мас.% - 3,2

Пример 8.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего агента используют натриевую соль карбоксиметилцеллюлозы в количестве 87,5% от массы улучшителя. Количество улучшителя составляет 0,075% от массы муки, что соответствует среднему значению в заявляемом пределе. Краситель вводят в количестве 0,0022% от массы улучшителя, что соответствует максимальному значению заявляемого предела.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

цвет - желтый

время варки для готовности, мин - 9

увеличение объема сваренных изделий, раз - 3,1

потери красителя при варке, мас.% - 5,6

потери сухих веществ при варке, мас.% - 4,9

доля крошки, мас.% - 3,2

Пример 9.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего агента используют натриевую соль карбоксиметилцеллюлозы в количестве 85,0% от массы улучшителя. Количество улучшителя составляет 0,075% от массы муки, что соответствует среднему значению в заявляемом пределе. Краситель вводят в количестве 0,0022% от массы улучшителя, что соответствует максимальному значению заявляемого предела.

Состав улучшителя, мас.%:

пектин - 15,0

натриевая соль карбоксиметилцеллюлозы - 85,0

Готовые изделия имеют следующие показатели:

цвет - желтый

время варки до готовности, мин - 9

увеличение объема сваренных изделий, раз - 2,9

потери красителя при варке, мас.% - 6,6

потери сухих веществ при варке, мас.% - 4,9

доля крошки, мас.% - 3,4

Пример 10.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего компонента используют натриевую соль карбоксиметилцеллюлозы в количестве 17% от массы улучшителя. Количество улучшителя составляет 0,075% от массы муки, что соответствует среднему значению заявляемого предела. Краситель вводят в количестве 0,0022% от массы улучшителя, что способствует максимальному значению заявляемого предела. Количество пектина соответствует запредельно максимальному значению в пределах добавки, количество натриевой соли - запредельно минимальному значению.

Состав улучшителя, мас.%:

пектин - 17,0

натриевая соль карбоксиметилцеллюлозы - 83,0

Готовые изделия имеют следующие показатели:

цвет - ярко-желтый

время варки до готовности, мин - 9,5

увеличение объема сваренных изделий, раз - 2,9

потери красителя при варке, мас.% - 7,8

потери сухих веществ при варке, мас.% - 5,0

доля крошки, мас.% - 3,4

Пример 11.

Способ производства осуществляют аналогично примеру 1. В качестве дополнительного набухающего компонента используют камедь в количестве 87,5% от массы улучшителя. Количество улучшителя составляет 0,03% от массы муки, что соответствует минимальному значению заявляемого предела. Количество красителя составляет 0,0018% от массы улучшителя, что соответствует среднему значению заявляемого предела. Количество пектина и камеди соответствует среднему значению заявляемого предела.

Состав улучшителя, мас.%:

пектин - 12,5

камедь - 87,5

Готовые изделия имеют следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 7

увеличение объема сваренных изделий, раз - 2,8

потери красителя при варке, мас.% - 10,5

потери сухих веществ при варке, мас.% - 5,7

доля крошки, мас.% - 4,1

Пример 12.

Способ производства осуществляется аналогично примеру 1. В качестве второго набухающего компонента используют натриевую соль карбоксиметилцеллюлозы в количестве 87,5% от массы улучшителя. Общее количество улучшителя выбрано 0,02 мас.%, что соответствует нижнему запредельному значению заявляемого предела. Количество пектина соответствует среднему значению заявляемого предела. С улучшителем добавляют краситель в количестве 0,002% от массы улучшителя.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 7,1

увеличение объема сваренных изделий, раз - 2,8

потери красителя при варке, мас.% - 10,6

потери сухих веществ при варке, мас.% - 5,8

доля крошки, мас.% - 4,2

Пример 13.

Способ производства осуществляют аналогично примеру 1. В качестве второго набухающего компонента используют натриевую соль карбоксиметилцеллюлозы в количестве 87,5% от массы улучшителя. Улучшитель добавляют в количестве 0,03% от массы муки, что соответствует минимальному значению заявляемого предела. Количество пектина соответствует среднему значению заявляемого предела. С улучшителем вносят краситель в количестве 0,002% от массы улучшителя.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

цвет - желтый

время варки до готовности, мин - 8,4

увеличение объема сваренных изделий, раз - 3,1

потери красителя при варке, мас.% - 5,6

потери сухих веществ при варке, мас.% - 4,4

доля крошки, мас.% - 3,1

Пример 14.

Способ по пп. 1, 2 формулы осуществляют аналогично примеру 1. В качестве добавочного набухающего компонента используют натриевую соль карбоксиметилцеллюлозы в количестве 87,5 мас.%. Количество улучшителя берут 0,12%, что соответствует максимальному значению заявляемого предела. Количество красителя - 0,002%.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

цвет - ярко-желтый

время варки до готовности, мин - 10,9

увеличение объема сваренных изделий, раз - 3,5

потери красителя при варке, мас.% - 3,6

потери сухих веществ при варке, мас.% - 3,1

доля крошки, мас.% - 2,9

Пример 15.

Способ производства по пп. 1, 2 осуществляют аналогично примеру 1. В качестве добавочного набухающего компонента используют камедь в количестве 87,5% от массы улучшителя. Количество улучшителя берут 0,75 мас%, что соответствует среднему значению заявляемого предела. Количество красителя - 0,002%. Время выдерживания водной фазы улучшителя 8 часов.

Состав улучшителя, мас.%:

пектин - 12,5

камедь - 87,5

Готовые изделия имеют следующие показатели:

цвет - ярко-желтый

время варки до готовности, мин - 8,5

увеличение объема сваренных изделий, раз - 2,9

потери красителя при варке, мас.% - 3,8

потери сухих веществ при варке, мас.% - 4,7

доля крошки, мас.% - 3,2

Пример 16.

Способ производства по п. 1 осуществляют аналогично примеру 1, но без введения красителя. В качестве добавочного набухающего компонента используют камедь в количестве 87,5% от массы улучшителя. Количество улучшителя берут 0,75 мас%, что соответствует среднему значению заявляемого предела. Время выдерживания водной фазы улучшителя 10 часов.

Состав улучшителя, мас.%:

пектин - 12,5

камедь - 87,5

Готовые изделия имеют следующие показатели:

цвет - сероватый

время варки до готовности, мин - 8,5

увеличение объема сваренных изделий, раз - 3,0

потери сухих веществ при варке, мас.% - 4,8

доля крошки, мас.% - 3,2

Пример 17.

Способ производства по п. 1 осуществляют аналогично примеру 1, но без введения красителя. В качестве дополнительного набухающего компонента используют камедь в количестве 87,5% от массы улучшителя. Количество улучшителя берут 0,075%, что соответствует среднему значению заявляемого предела. Время выдерживания водной фазы улучшителя 12 часов.

Состав улучшителя, мас.%:

пектин - 12,5

камедь - 87,5

Готовые изделия имеют следующие показатели:

время варки до готовности, мин - 8,9

увеличение объема сваренных изделий, раз - 3,1

потери сухих веществ при варке, мас.% - 4,4

доля крошки, мас.% - 3,1

Пример 18.

Способ производства по п. 1 осуществляют аналогично примеру 1, но без добавления красителя. В качестве добавочного набухающего компонента используют натриевую соль карбоксиметилцеллюлозы в количестве 87,5% от массы улучшителя. Количество улучшителя составляет 0,075%, что соответствует среднему значению заявляемого предела. Время выдерживания водной фазы улучшителя 8 часов.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

время варки до готовности, мин - 8,4

увеличение объема сваренных изделий, раз - 2,9

потери сухих веществ при варке, мас.% - 4,8

доля крошки, мас.% - 3,2

Пример 19.

Способ производства по п. 1 осуществляют аналогично примеру 1, но без добавления красителя. В качестве дополнительного набухающего компонентов используют натриевую соль карбоксиметилцеллюлозы в количестве 87,5% от массы улучшителя. Количество улучшителя составляет 0,075% к массе муки, что соответствует среднему значению заявляемого предела. Время выдерживания водной фазы улучшителя 10 часов.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

цвет - сероватый

время варки до готовности, мин - 8,5

увеличение объема сверенных изделий, раз - 3,1

потери сухих веществ при варке, мас.% - 4,4

доля крошки, мас.% - 3,1

Пример 20.

Способ производства по п. 1 осуществляют аналогично примеру 1, но без добавления красителя. В качестве дополнительного набухающего компонента используют натриевую соль карбоксиметилцеллюлозы количестве 87,5% от массы улучшителя. Количество улучшителя составляет 0,075% к массе муки, что соответствует среднему значению заявляемого предела. Время выдерживания водной фазы улучшителя 12 часов.

Состав улучшителя, мас.%:

пектин - 12,5

натриевая соль карбоксиметилцеллюлозы - 87,5

Готовые изделия имеют следующие показатели:

цвет - сероватый

время варки до готовности, мин - 8,8

увеличение объема сваренных изделий, раз - 3,1

потери сухих веществ при варке, мас.% - 4,4

доля крошки, мас.% - 3,1

Пример 21.

Способ осуществляют аналогично примеру 1. В качестве улучшителя добавляют только пектин аналогично улучшителю по прототипу. Количество улучшителя составляет 0,075% к массе муки, что соответствует среднему значению заявляемого предела. Вместе с пектином вносят краситель в количестве 0,002% от массы муки.

Готовые изделия имеют следующие показатели:

цвет - светло-желтый

время варки до готовности, мин - 8

увеличение объема сваренных изделий, раз - 2,5

потери красителя при варке, мас.% - 32,4

потери сухих веществ при варке, мас.% - 8,2

доля крошки, мас.% - 6,3

Как видно из примеров, совокупность существенных признаков предложенного способа позволила получить конкурентоспособный продукт с гладкой поверхностью и привлекательными органолептическими свойствами, снизить относительно прототипа при одинаковой дозировке улучшителя 0,075 мас% от массы муки потери сухих веществ с 8,2 мас.% до 4,4 - 4,8 мас.%, снизить долю крошки с 6,3 мас.% от массы макаронных изделий до 3,1 - 3,2 мас.% и повысить степень увеличения объема сваренных изделий с 2,3 раза в прототипе до 3 раз.

Введение улучшителя позволяет увеличить выход готовой продукции на 4 - 5% за счет удерживания вторым набухающим агентом химически связанной влаги, которая при сушке и нагревании при аналитическом контроле возможности макаронных изделий остается в продукте. На вкусовых качествах наличие химически связанной влаги не сказывается.

Наилучшие результаты получены при дозировке улучшителя 0,075 мас.% от массы муки. Снижение количества улучшителя ниже заявленных пределов приводит к увеличению потерь сухих веществ и, если введен краситель, то и красителя при варке, увеличению доли крошки от массы макаронных изделий, снижению объема сваренных изделий, а также к быстрому развариванию изделий при варке. Увеличение дозы улучшителя выше заявленных пределов приводит к увеличению времени варки до готовности и повышению себестоимости макаронных изделий и появлению специфического вкуса и запаха.

Изменение количественного состава вносимого улучшителя ведет к получению следующих результатов: увеличение в составе улучшителя второго набухающего агента (камеди, натриевой соли карбоксиметилцеллюлозы) относительно содержания пектина приводит к снижению потерь сухих веществ и красителя при варке, уменьшению доли крошки и увеличению объема изделий после варки, а также снижению себестоимости макаронных изделий за счет того, что камедь и натриевая соль карбоксиметилцеллюлозы в 1,5-2 раза дешевле пектина.

Введение красителя придает изделиям натуральный желтый цвет, оптимальной является дозировка 0,0018% в составе улучшителя. Потери красителя снижаются при введении второго набухающего агента и составляют 5,7 - 6,4% от массы введенного красителя, а в опыте с прототипом потери составляют 32,4% от массы введенного красителя.

Таким образом, предложенная совокупность существенных отличительных признаков способа позволила решить поставленную задачу и достичь ожидаемых технических результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2169469C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "БЕЛГОРОДСКИЙ С МОРСКОЙ КАПУСТОЙ" | 1999 |

|

RU2142232C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛЮДА ИЗ ТЕСТОВОЙ ОБОЛОЧКИ С НАЧИНКОЙ, ИМЕЮЩЕГО АРОМАТ И ВКУС ДЫМА, А ТАКЖЕ КОМПОЗИЦИЯ ПОЛУФАБРИКАТА ТАКОГО БЛЮДА | 2010 |

|

RU2426315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2138970C1 |

| КУЛИНАРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ МАКАРОННЫХ ИЗДЕЛИЙ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2159561C1 |

| КУЛИНАРНОЕ ИЗДЕЛИЕ МАКАРОНЫ С СЫРНЫМ СОУСОМ И ПОРОШКООБРАЗНЫЙ СЫРНЫЙ СОУС ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2833810C1 |

| ПРОДУКТ БЫСТРОГО ПРИГОТОВЛЕНИЯ "БИГ ЛАНЧ", ЯИЧНАЯ ЛАПША ДЛЯ ЭТОГО ПРОДУКТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2005 |

|

RU2324368C2 |

| МАКАРОННОЕ ИЗДЕЛИЕ БЫСТРОГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2274244C2 |

| КОРРЕКТИРУЮЩАЯ ДОБАВКА ДЛЯ МАКАРОННОГО ТЕСТА И СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151525C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2133099C1 |

Изобретение относится к области производства макаронных изделий. Способ заключается в добавлении к муке в процессе замешивания выдержанной в течение определенного времени водной фазы, в которую введен комплексный пектиносодержащий улучшитель, добавочно содержащий второй набухающий компонент, а также водорастворимый краситель. Это позволило улучшить варочные свойства макарон из муки с низким содержанием клейковины, сэкономить пектин, сохранить традиционные запах и вкус, снизить потери красителя при варке, снизить себестоимость продукции. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2081616C1 |

| JP 03039056 A, 20.02.1991 | |||

| US 3992554 A, 16.11.1976. | |||

Авторы

Даты

2000-11-27—Публикация

2000-02-01—Подача