Настоящее изобретение связано с созданием системы сопровождения груза на ленточном конвейере для осуществления транспортировки груза между пунктами проведения технологических операций, а более конкретно, с созданием системы для поддержания синхронизации между данными регистрации (записи) груза, объединенными с грузом, и грузом в процессе его транспортировки, с учетом любого проскальзывания груза при его транспортировке на ленточном конвейере.

В области обработки материалов и деталей и осуществления производственного технологического процесса используют автоматизированное оборудование для автоматической транспортировки грузов между пунктами проведения различных технологических операций. При перемещении груза с помощью системы транспортирования часто бывает необходимо объединить с грузом определенные данные, что не всегда может быть сделано нанесением данных на груз и обследованием груза при помощи датчиков для считывания данных. Примерами такого вида информации являются данные о производителе, требуемых технологических операциях, принадлежности груза и его стоимости.

Типичная промышленная система содержит элементы транспортирования, элементы обработки груза (проведения технологических операций), элементы интерфейса оператора и элементы обработки данных. Эти элементы обычно используются распределенным образом или имеют иерархическую связь. Одна обычная система содержит по крайней мере один пункт начала технологического процесса и один пункт окончания технологического процесса, а также конвейер, движущийся между этими пунктами. В подобной системе каждый пункт проведения технологической операции имеет независимый контроллер, а управление конвейером производится независимо.

В пункте начала технологического процесса производится загрузка грузов, которые перемещаются при помощи конвейера к пункту назначения. Вид операции на пункте назначения над соответствующим грузом зависит от информации относительно этого груза, передаваемой с начального пункта. Эта информация должна быть передана на пункт назначения синхронно с поступлением груза. Это требует проведения интенсивной динамической обработки данных для каждого груза.

Существуют некоторые проблемы, связанные с указанным требованием синхронизации. Конвейерная система должна поддерживать синхронизацию для всех грузов одновременно. Конвейерная система должна допускать (сглаживать) ошибки датчика и поддерживать при этом синхронизацию. Система должна также допускать человеческие ошибки, такие как снятие груза посреди конвейера. Более того, система должна допускать механические ошибки, такие как проскальзывание или заклинивание груза на конвейере.

Задачей настоящего изобретения является создание способа и устройства для усовершенствованного сопровождения груза на ленточном конвейере.

Другой задачей настоящего изобретения является создание способа и устройства для сопровождения груза на ленточном конвейере, которые имеют систему управления памятью и систему обновления данных регистрации груза, которая минимизирует конфигурацию оборудования.

Следующей задачей настоящего изобретения является создание способа и устройства для сопровождения груза на ленточном конвейере, в которых поддерживается синхронизация между данными, связанными с грузом и запомненными в контроллере конвейера, и местоположением груза при его транспортировке при помощи конвейера.

Еще одной задачей настоящего изобретения является создание способа и устройства для сопровождения груза на ленточном конвейере, которые могут учитывать проскальзывание груза на ленточном конвейере в ходе транспортировки груза.

Дальнейшей задачей настоящего изобретения является создание способа и устройства для обнаружения заклинивания груза на ленточном конвейере.

Для осуществления указанных выше и других целей настоящего изобретения предлагается способ отслеживания данных, связанных с грузом, подлежащим транспортировке при помощи ленточного конвейера между начальным пунктом, имеющим датчик груза начального пункта, и пунктом назначения, имеющим датчик груза пункта назначения, содержащий операции:

осуществление записи данных груза на начальном пункте;

считывание передней кромки груза при помощи датчика груза начального пункта;

загрузка данных регистрации (записи) груза в контроллер для управления конвейером;

генерирование импульсного сигнала, имеющего число импульсов, прямо пропорциональное пробегу ленточного конвейера;

установление окна ожидания, указывающего ожидаемое прибытие груза на пункт назначения, на основании числа импульсных сигналов;

считывание передней кромки груза датчиком груза пункта назначения и генерирование сигнала;

передача этого сигнала на контроллер;

сравнения расстояния между датчиками груза начального пункта и пункта назначения с расстоянием пробега ленточного конвейера за время, которое требуется для перемещения груза между датчиками груза начального пункта и пункта назначения, и обнаружение любого проскальзывания груза на ленте конвейера;

обновление записи данных груза в контроллере на основании обнаруженного проскальзывания груза таким образом, что запись данных груза совпадает с действительным местоположением груза на конвейере в пункте назначения.

Устройство для сопровождения груза на ленточном конвейере между начальным пунктом и пунктом назначения содержит генератор записи для осуществления записи (регистрации) данных груза на начальном пункте. Первый датчик расположен на начальном пункте для считывания передней кромки груза. Программируемый контроллер конвейера содержит компаратор для сообщения (организации связи) первым датчиком и ленточным конвейером, причем контроллер конвейера получает и хранит данные записи, когда передняя кромка считана на конвейере. Кодирующее устройство создает импульсный сигнал, находящийся в прямой пропорциональности с расстоянием, пройденным ленточным конвейером, который передается на контроллер конвейера. Второй датчик, сообщающийся с контроллером, расположен на пункте назначения и считывает переднюю кромку груза при прибытии груза в пункт назначения. Компаратор контроллера конвейера сравнивает расстояние между первым и вторым датчиками, которое определено числом подсчитанных импульсных сигналов кодирующего устройства, с длиной ленточного конвейера, которая сместилась за время, которое требуется для пробега груза между первым и вторым датчиками. Любая разница представляет собой величину любого проскальзывания груза на ленточном конвейере. C использованием информации обнаруженного проскальзывания запись данных в контроллере затем обновляется для обеспечения совпадения с действительным местоположением груза на ленточном конвейере в пункте назначения таким образом, чтобы работа в пункте назначения могла быть соответствующим образом откорректирована.

Цели, характеристики и преимущества настоящего изобретения легко могут быть поняты из последующего детального описания предпочтительного вида его осуществления, данного со ссылкой на сопроводительные чертежи.

На фиг.1 приведена схема системы ленточного конвейера, имеющая устройство сопровождения груза, построенное в соответствии с настоящим изобретением, для транспортировки груза между начальным пунктом и пунктом назначения и сопровождения записи данных груза, объединенной с грузом, запомненной в памяти контроллера конвейера.

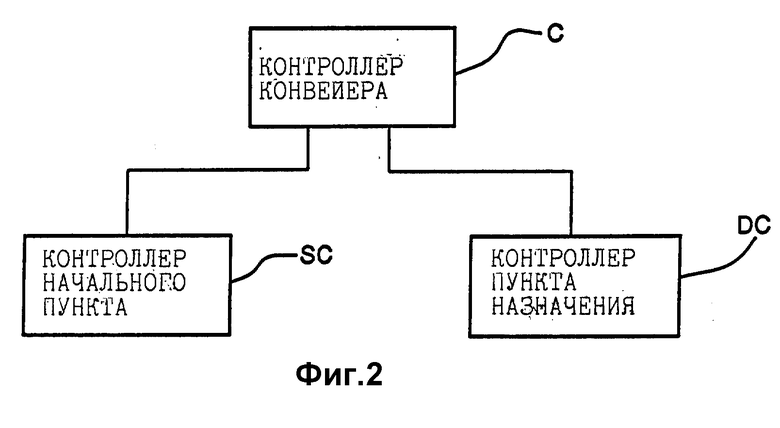

На фиг.2 приведена блок-схема, иллюстрирующая передачу данных между контроллером начального пункта, контроллером пункта назначения и контроллером конвейера в одном из вариантов осуществления изобретения.

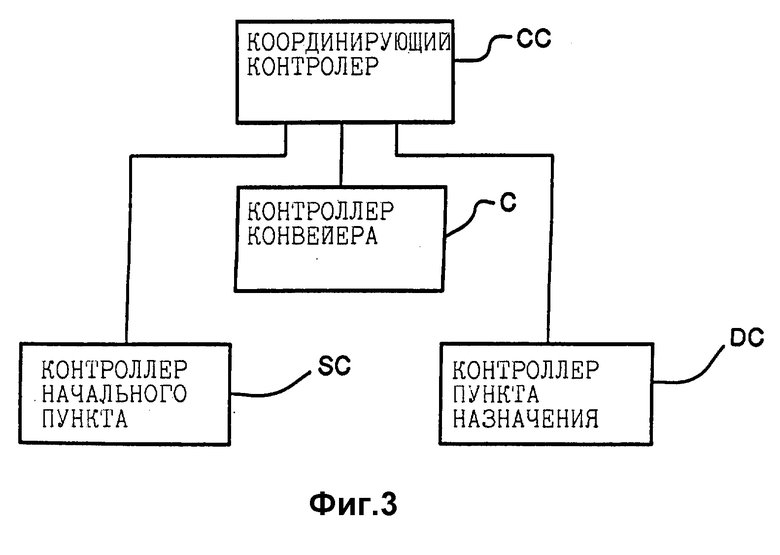

На фиг.3 приведена блок-схема, иллюстрирующая передачу данных между контроллером начального пункта, контроллером пункта назначения и контроллером конвейера в другом варианте осуществления изобретения.

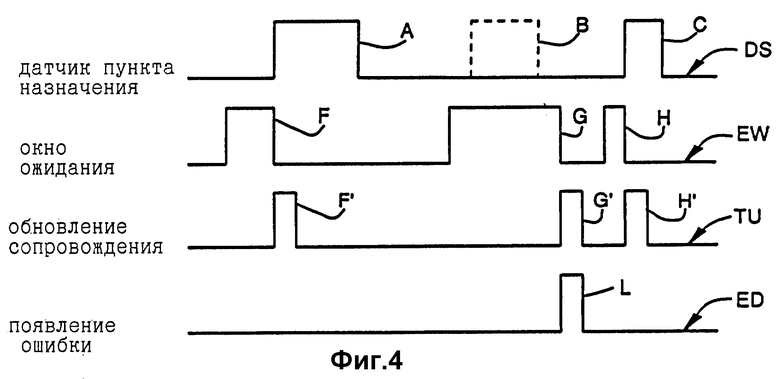

На фиг. 4 показана временная диаграмма, отображающая связь между считыванием груза на начальном пункте, ожидаемым прибытием груза в пункт назначения, обновлением модели сопровождения груза и обнаружением ошибки в пункте назначения.

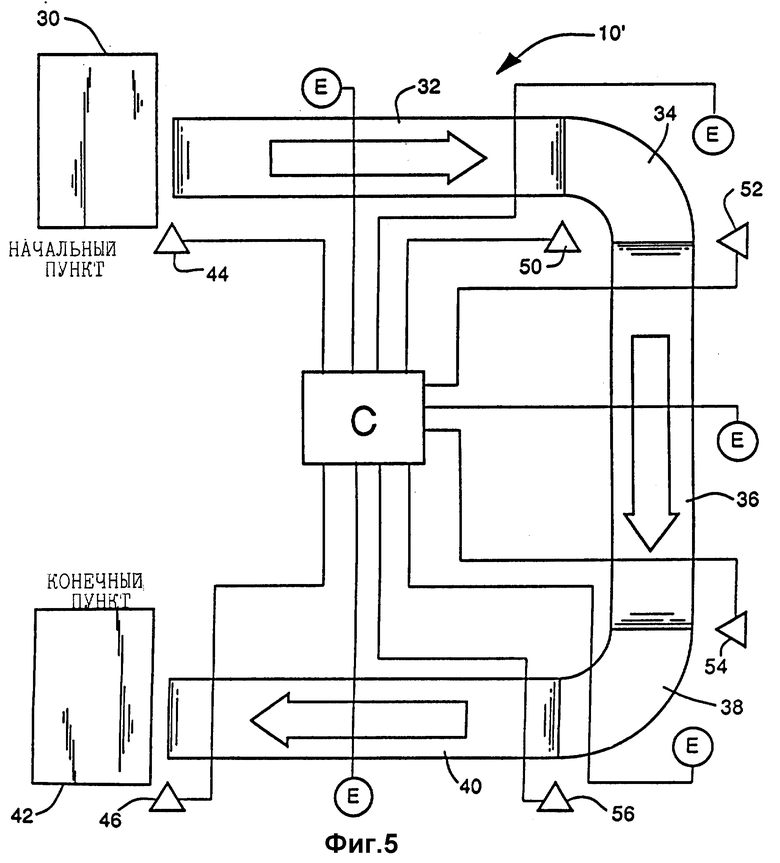

На фиг. 5 изображена схематически многосегментная ленточная конвейерная система, имеющая устройство сопровождения груза, построенное в соответствии с настоящим изобретением.

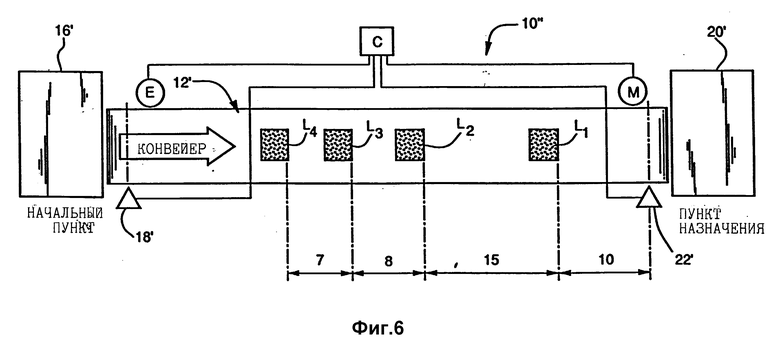

На фиг. 6 схематически показан ленточный конвейер фиг.1 с физическим расположением грузов на конвейере.

Как это показано на фиг. 1, ленточная конвейерная система, которая в общем виде обозначена позицией 10, содержит один или несколько конвейеров для транспортировки груза от одного места к другому. Как это описано далее более подробно, ленточная конвейерная система 10 обнаруживает и учитывает любое проскальзывание груза на конвейере и поддерживает синхронизацию между данными, связанными с грузом, в программируемом контроллере конвейера и местоположением груза на конвейере.

Показанный на фиг. 1 ленточный конвейер 12 приводится в движение при помощи мотора М, который управляется при помощи контроллера C. На валу направляющего шкива конвейера установлено кодирующее устройство Е, создающее импульсный сигнал, который передается в контроллер C. Период следования этих импульсов прямо пропорционален скорости ленточного конвейера, так что конвейер проходит фиксированное расстояние за время между двумя соседними импульсами.

Импульсные сигналы от кодирующего устройства Е используются для измерения пробега ленточного конвейера 12 в течение заданного временного периода. Например, если ленточный конвейер имеет длину 20 футов (фут= 0,3048 метра), а кодирующее устройство выдает один импульс для каждых двух дюймов (дюйм=2,54 мм) пробега (перемещения) ленточного конвейера, то кодирующее устройство выдаст 120 импульсов за время, которое требуется для транспортировки груза от одного конца конвейера к другому, при условии, что проскальзывание груза на конвейере отсутствует. Число выданных импульсов зависит только от движения ленты 12. Число импульсов не зависит от любого останова или пуска ленты 12.

На одном конце ленты 12 расположен начальный пункт 16, имеющий первый датчик груза начального пункта 18. На другом конце ленты 12 находится пункт назначения 20, содержащий второй датчик груза пункта назначения 22. Датчики 18, 22 детектируют грузы при их проходе, когда грузы обнаруживаются датчиками при их транспортировке на ленточном конвейере 12. Теоретическое расстояние, которое пробегает ленточный конвейер 12 при перемещении груза между датчиками 18, 22, может быть выражено числом импульсов кодирующего устройства Е, которое создается во время движения передней кромки груза от первого датчика 18 до второго датчика 22.

Контроллер C объединяет данные записи в его памяти с каждым грузом на ленточном конвейере 12. Эти данные или запись груза содержат данные, которые должны быть отслежены вместе с грузом, и информацию о положении груза на ленточном конвейере 12.

Информация, которая должна отслеживаться вместе с грузом, сообщается в контроллер C при помощи одного или нескольких соответствующих средств. Данные могут собираться непосредственно от груза с использованием генераторов записи, таких как считывающие устройства штрихового кода, радиочастотные считывающие устройства бирок (ярлыков), весовые шкалы, профильные датчики, визуальные системы, операторские клавиатуры или другие устройства, связанные с контролером C или сообщающиеся с ним, причем контроллер запоминает данные в записи груза, созданной для груза в памяти контроллера.

Теперь со ссылкой на фиг.2 будет описан случай, когда ленточный конвейер 12 транспортирует изделия от единицы автоматизированного оборудования, такой как устройство для склеивания лентой картонных коробок, обрабатывающий центр или пункт инспекции (контроля). В таком случае автоматизированное оборудование должно быть построено таким образом, чтобы содержать контроллер начального пункта SC и контроллер пункта назначения DC. Контроллер начального пункта SC передает данные, связанные с грузом, на контроллер C, когда груз помещается на ленточный конвейер 12. Контроллер конвейера C заносит эти данные в запись груза для груза в памяти контроллера и передает эти данные на контроллер DC пункта назначения по прибытии груза в пункт назначения.

На фиг. 3 отображен случай, когда ленточный конвейер 12 является частью распределенной автоматизированной системы, содержащей множество элементов автоматизированного оборудования, связанных с централизованным координирующим контроллером CC. В этом случае централизованный координирующий контроллер CC сохраняет в памяти весь объем данных, связанных с грузом, полученных от контроллера SC начального пункта, и сообщает характеристики бирки идентификации или лицензии (шильдика) контроллеру конвейера C, когда груз помещается на конвейер 12. Эта переданная информация позволяет контроллеру конвейера C связать ее с грузом, а информация координирующего контроллера CC используется для обращения к данным, объединенным с грузом.

В распределенной системе существует альтернативный вариант, когда координирующий контроллер CC генерирует переданную информацию или ее основу, объединенную с грузом. Контроллер конвейера C может сам генерировать основу информации и сообщать идентификацию координирующему контроллеру.

Запись груза производится и хранится в памяти конвейерного контроллера, когда передняя кромка груза на ленточном конвейере 12 проходит первый датчик 18. Все связи между контроллерами, SC, C и CC используются в этот момент для ввода данных в запись груза. Если необходимую связь осуществить не удается, то контроллер конвейера C производит запись груза с холостыми данными. Контроллер конвейера C сопровождает эту запись с холостыми данными совместно с грузом до их поступления на пункт назначения 20. Когда груз достигает пункта назначения, то контроллер конвейера использует холостую запись для сообщения условия потери информации на груз. Пункт назначения 20 обрабатывает груз соответственно такому условию.

Кроме данных груза контроллер конвейера C сохраняет ячейку или позицию данных относительно груза в записи груза. Этими данными является расстояние между передней кромкой груза и передней кромкой предыдущего груза на ленточном конвейере 12, определенное числом импульсов, генерируемых кодирующим устройством Е в течение промежутка времени между считываниями ведущих кромок датчиком 18 при прохождении грузов перед ним. Если предшествующего груза на ленточном конвейере 12 нет, то этим расстоянием является расстояние между датчиками 18, 22.

Устанавливается модель сопровождения конвейера, которая состоит из перечня последовательности (прохождения грузов) или записей грузов, соответствующих находящимся на ленточном конвейере грузам, как это описано далее со ссылкой на фиг.6. Перечень далее используется в схеме управления связанным перечнем в соответствии с порядком размещения грузов на ленточном конвейере 12. Контроллер конвейера C хранит этот перечень в своей памяти.

Контроллер конвейера C запоминает положение ленточного конвейера 12, которое определено кодирующим устройством Е, когда датчик груза 18 начального пункта обнаруживает переднюю кромку груза. Всякий раз, когда датчик груза начального пункта 18 обнаруживает переднюю кромку груза, контроллер конвейера C добавляет в модель сопровождения одну запись груза, объединенную с этим грузом. После этого контроллер конвейера C устанавливает поле данных для записи груза, получая входные данные от генераторов записи, как это описано ранее. Контроллер конвейера C устанавливает также поле расстояния для каждой записи груза, используя наименьшее из всех расстояний между грузами, вычисленное по импульсным сигналам или по расстоянию между датчиками.

Например, когда введен первый груз на ленточный конвейер 12, создается первая запись груза, при этом поле расстояния содержит результат подсчета кодирующего устройства, связанный с расстоянием между датчиками 18, 22. Счетчик в контроллере конвейера C начинает подсчет импульсов с нуля. Эта запись груза вводится в модель сопровождения контроллера конвейера C в первой строке перечня.

Когда на ленточный конвейер 12 вводится второй груз, создается вторая запись груза. Значение поля расстояния для второго груза определяется подсчетом импульсов, соответствующих расстоянию, определенному при помощи числа импульсных сигналов от передней кромки первого груза до передней кромки второго груза. Производится установка в исходное состояние счетчика второго груза, который начинает счет импульсов с нуля. Эта запись груза вводится в модель сопровождения в качестве второго ввода в перечень.

Контроллер C обрабатывает последующие поступления грузов на конвейер аналогично описанной обработке второго груза. Поле расстояния каждой записи содержит расстояние от передней кромки текущего груза на конвейере до передней кромки предшествующего груза.

Операции контроллера упрощены, так как контроллер конвейера C непрерывно оперирует с первым грузом в модели сопровождения. Как только запись стала первой записью модели, контроллер конвейера C уменьшает величину поля расстояния записи груза при каждом поступлении импульсного сигнала с кодирующего устройства Е. Первый груз на конвейере 12 имеет величину поля расстояния записи груза, соответствующую теоретическому расстоянию от передней кромки груза до датчика груза 22 пункта назначения. При продвижении груза поле расстояния уменьшается при обратном счете таким образом, что поле расстояния всегда содержит теоретическое значение, соответствующее расстоянию от передней кромки груза до датчика груза 22 пункта назначения.

Когда поле расстояния превышает заданную величину определенного допуска, то тогда контроллер C считает любой сигнал от второго датчика 22 как сигнал ошибки. Подобные сигналы соответствуют ложным срабатываниям электроники или грузам, которые были сняты с местоположения на конвейере при помощи посторонней силы. В такие моменты, когда обнаруживается неожиданный груз, контроллер C не имеет действующей записи груза для таких сигналов. Система отвечает на обнаружение неожиданного груза созданием и сопровождением записи с полем данных "неожиданного груза". Эти холостые данные могут быть переданы в другую расположенную далее по потоку информации систему, такую как контроллер DC пункта назначения.

Когда поле расстояния первой записи груза модели сопровождения уменьшено при обратном счете до значения в пределах заданного определенного допуска, контроллер C подсчитывает длину окна ожидания ленточного конвейера 12, в котором следует ожидать груз на втором датчике 22. Эта длина окна ожидания, которая получена при помощи импульсов, должна быть меньше двух предельных величин. Первый предел представляет собой максимально допустимое проскальзывание груза на ленточном конвейере 12 для системы определенного вида. Второй предел представляет собой величину поля расстояния для записи второго груза в модели сопровождения, которая меньше минимального расстояния между грузами для определенной системы. Контроллер сравнивает и выбирает наименьшее из двух значений для длины ожидаемого окна, что позволяет иметь большие допуски на проскальзывание при более свободном размещении грузов на конвейере, и меньшие, когда грузы размещены долее плотно.

Когда окно ожидания открыто, контроллер C ожидает получение сигнала от датчика груза 22 пункта назначения. При появлении такого сигнала контроллер C сбрасывает окно ожидания и сообщает данные поля записи первого груза в модели сопровождения расположенному далее по потоку информации системному контроллеру. Если окно ожидания истекает без появления сигнала, то контроллер C может быть запрограммирован для увеличения показаний счетчика заклинивания. Счетчик заклинивания создает сигнал ошибки заклинивания, когда происходит потеря определенного числа последовательных грузов. Этот сигнал используется для останова системы и предупреждения оператора о неисправности. Если один груз выпал из своего окна ожидания, а следующий груз находится в пределах окна, то счетчик заклинивания сбрасывается на ноль.

Когда поле расстояния для записи первого груза при обратном счете стало равным нулю, то модель сопровождения обновляется для перемещения записи второго груза в главу перечня. В этой точке передняя кромка второго груза определяет расстояние до датчика груза 22 пункта назначения, соответствующее величине записи груза в поле расстояния. Временная диаграмма фиг.4 иллюстрирует эту операцию при помощи графиков DS, EW, TU и ED.

График DS представляет сигнал, передаваемый в контроллер C от датчика пункта назначения. Базовая линия представляет временной период, когда датчик не видит груза. Фронт импульса представляет момент времени, когда груз начинает проходить мимо датчика. Импульсы А и C отображают два груза, проходящие мимо датчика пункта назначения. Ложный импульс В отображает сигнал ожидания в контроллере C, когда датчик пункта назначения не видит никакого груза.

График EW показывает сигнал окна ожидания, генерируемый контроллером C, как это описано ранее. Окна отображены импульсами F, G и H и представляют собой промежутки времени, в течение которых контроллер C ожидает появление сигналов от датчика пункта назначения для этих последовательных грузов.

График TU отображает операции обновления сопровождения груза в контроллере конвейера C, которые отображены импульсами F', G' и H'. График ED иллюстрирует условия появления ошибки сопровождения груза при помощи импульса L, генерируемого контроллером C в результате неожиданной сигнальной последовательности, когда датчик пункта назначения не создает ожидаемый сигнал в течение окна ожидания G.

Во временной последовательности на фиг.4 отображается надлежащее сопровождение двух грузов и обнаружение отсутствующего на конвейере груза в пункте назначения при помощи следующих событий:

1. контроллер C устанавливает окно ожидания, как это описано ранее, это показано первым импульсом F на графике EW;

2. когда груз поступает в поле зрения датчика пункта назначения, что отображено импульсом А, контроллер C реагирует на это обновлением модели сопровождения, удаляя запись груза (импульс F' на TU), и завершением окна ожидания (конец импульса F на EW);

3. так как конвейер продолжает движение, контроллер C устанавливает второе окно ожидания, как это отображено вторым импульсом G на графике EW, контроллер C ожидает груз на пункте назначения;

4. ложный импульс B на графике DS отображает момент времени, когда контроллер C ожидает получить сигнал от датчика пункта назначения;

5. конвейер продолжает движение и контроллер C замеряет максимально допустимое окно ожидания, при достижении максимума контроллер устраняет окно ожидания, не получив ожидаемый сигнал с датчика пункта назначения;

6. контроллер C реагирует на удаление окна ожидания без получения сигнала ожидания с датчика пункта назначения обновлением модели сопровождения путем удаления записи груза (второй импульс J на графике TU) и создает сигнал ошибки (импульс L на графике ED);

7. конвейер продолжает движение и пункты 1 и 2 повторяются для сопровождения следующего груза к пункту назначения.

Описанный случай относится к сопровождению груза на единственном ленточном конвейере 12 между начальным пунктом 16 и пунктом назначения 20. Некоторые концепции сопровождения могут быть применены к системам, имеющим множество конвейерных сегментов, размещенных конец к концу. Построение такой системы в целом показано на фиг.5 позицией 10'.

Обратимся к рассмотрению фиг. 5, на которой начальный пункт 30 питает грузами систему из пяти конвейерных сегментов 32, 34, 36, 40, а пункт назначения 42 получает грузы. На начальном пункте 30 предусмотрен датчик груза 44 начального пункта, а на пункте назначения 42 предусмотрен датчик груза 46 пункта назначения. Кодирующее устройство Е предусмотрено для каждой конвейерной секции 32, 34, 36, 38 и 40 соответственно, причем датчики 50, 52, 54, 56 предусмотрены на каждом стыке между конвейерными сегментами.

Система 10' поддерживает раздельные модели сопровождения для каждого конвейерного сегмента, как это было описано ранее. Каждый сегмент 32, 34, 36, 38, 40 определен одним интервалом ленточного конвейера между двумя датчиками груза 44 и 50; 50 и 52; 52 и 54; 54 и 56; 56 и 46. Операция загрузки модели сопровождения для первого конвейерного сегмента 32 аналогична описанной ранее операции загрузки для единственной конвейерной системы.

В точке, когда груз достигает перехода с одного конвейерного сегмента на следующий, например с сегмента 32 на сегмент 34, контроллер конвейера C должен передать запись груза от модели сопровождения, связанной с первым конвейерным сегментом 32, к модели сопровождения, связанной с вторым конвейерным сегментом 34. Эта операция передачи осуществляется одновременной разгрузкой модели сопровождения, связанной с первым конвейерным сегментом 32, и загрузкой модели сопровождения в запись груза, связанную с вторым конвейерным сегментом 34, когда передняя кромка груза считана датчиком 50 при переходе между двумя конвейерными сегментами. В этой системе датчик 50 осуществляет как операцию разгрузки, так и операцию загрузки, объединенные с записью груза.

Когда груз достигает пункта назначения 42, контроллер C передает поле данных записи груза на контроллер пункта назначения DC или на координирующий контроллер C, синхронизированное с физическим поступлением груза на пункт назначения 42.

Контроллер C сохраняет в памяти перечень последовательности записей груза в качестве связанной схемы списка памяти. В этой схеме записи грузов хранятся с произвольным доступом в имеющейся в контроллере памяти. Для каждой записи груза в модели сопровождения конвейерного груза контроллер C сохраняет пару реперных величин (указателей) в памяти, которые указывают для памяти адрес первой и последней записей груза в последовательном списке записей грузов для определенной модели сопровождения конвейерного груза. Указатель является ячейкой памяти, содержащей адрес другой ячейки памяти. Поэтому программа контроллера C всегда может обнаружить первую и последнюю запись, связанную с конвейерным сегментом, при помощи исследования одного из указателей.

Структура записи груза содержит поле данных, которое связывает все записи в модели сопровождения конвейера вместе. Это поле является указателем или ячейкой памяти, содержащей адрес памяти для следующей записи в списке. Поэтому записи грузов могут быть связаны для формирования перечня (списка), который упорядочен от первого груза до последнего для системы в целом.

Далее приведен пример, в котором запись данных осуществлена по адресу 5, так что указатель первого груза имеет значение 5. Последний груз имеет адрес 17, так что указатель последнего груза содержит значение 17. Вторая запись данных произведена по адресу 11, так что указатель следующей записи данных для первой записи равен 11. Третья запись груза произведена по адресу 23, так что следующий указатель записи для записи второго груза будет иметь значение 23. Четвертая и последняя запись груза произведена по адресу 17, так что указатель следующей записи для третьей записи груза имеет значение 17.

ПРИМЕР: ПАМЯТЬ МОДЕЛИ СОПРОВОЖДЕНИЯ

Адрес

0 5 Указатель для первого груза

1 17 Указатель для первого груза

2

3

4

5 1 ДАННЫЕ 1

6 10 СПИСОК 1 Запись груза

7 11 СЛЕДУЮЩАЯ ЗАПИСЬ Для первого груза

8

9

10

11 2 ДАННЫЕ 2

12 15 СПИСОК 2 Запись груза

13 23 СЛЕДУЮЩАЯ ЗАПИСЬ Для второго груза

14

15

16

17 4 ДАННЫЕ 4

18 7 СПИСОК 4 Запись груза

19 0 СЛЕДУЮЩАЯ ЗАПИСЬ Для четвертого груза

20

21

22

23 3 ДАННЫЕ 3

24 8 СПИСОК 3 Запись груза

25 17 СЛЕДУЮЩАЯ ЗАПИСЬ Для третьего груза

26

27

Фиг. 6 соответствует приведенному примеру. На ней показан конвейер 10" с четырьмя размещенными на нем грузами LI, L2, L3 и L4. Расстояния между грузами отображаются значениями 10, 15, 8 и 7, соответствующими числу импульсов между грузами. Эти значения соответствуют значениям поля расстояния каждой записи в контроллере C. Расстояние первого груза LI представляет собой расстояние между первым грузом и датчиком пункта назначения 22'.

Хотя индивидуальные записи груза могут быть разбросаны в памяти контроллера вне зависимости от определенного порядка, контроллер C способен находить первую запись груза с использованием специального указателя первого груза. Когда контроллер C находит эту запись, он может произвести считывание следующего указателя записи для обнаружения следующей по списку записи. Когда контроллер производит считывание следующей записи, эта запись указывает на третью запись и т. д. При помощи такого метода контроллер может произвести считывание полного списка от начала до конца, если данные списка действительно хранятся в последовательных ячейках памяти.

Пустое пространство памяти управляется аналогично модели сопровождения конвейера. Ячейка памяти указателя пустой записи содержит адрес первой пустой записи. Следующее поле указателя записи содержит адрес следующей пустой записи. Это продолжается аналогично и для всех других пустых записей, что позволяет связать все пустые записи в перечень.

Контроллер C также имеет указатель, который указывает последнюю запись в перечне, так что эта запись может быть найдена непосредственно. При введении в систему нового груза программа локализует пустое пространство памяти и помещает в нее новую запись груза. Путем изменения записи последнего груза в списке контроллер может добавить новую запись в перечень.

Когда новый груз вводится в систему 10', 10", 10'", контроллер C удаляет перечень пустых записей и заносит в перечень данные, связанные с новым грузом. Для ввода записи груза в модель сопровождения контроллер C изменяет два указателя. Контроллер C находит последнюю запись груза в перечне и заменяет ее указатель следующей записи для указания новой записи. Наконец, контроллер C изменяет в модели сопровождения последний указатель груза для указания новой записи груза.

Когда необходимо удалить запись груза из начала перечня, то осуществляется процесс при отсутствии связи. Контроллер C находит первую и последнюю записи груза при помощи указателей, как это описывалось ранее. Затем контроллер изменяет модель сопровождения для первого указателя груза для указания записи второго груза.

Так как записи груза никогда не перемещаются после их занесения в память контроллера, требования к процессору минимизированы. Единственными записями груза, с которыми производятся действия, являются первая и последняя записи груза в модели сопровождения.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, специалисты в той области техники, к которой относится настоящее изобретение, могут предложить различные альтернативные варианты и проекты осуществления изобретения, которые не выходят за объем его притязаний, определяемый приведенной далее формулой изобретения.

Изобретение относится к автоматической конвейерной транспортировке грузов между пунктами проведения различных технологических операций. Технической задачей изобретения является усовершенствование сопровождения груза на ленточном конвейере за счет обеспечения синхронизации получения информации, связанной с грузом, с местоположением груза при его транспортировке, а также за счет учета проскальзывания груза и обнаружения его заклинивания на конвейере. Для зтого ленточный конвейер имеет датчик груза начального пункта и датчик груза пункта назначения. Для отслеживания данных, связанных с грузом, осуществляют запись данных груза на начальном пункте и загружают их в программируемый контроллер для управления конвейером. Затем генерируют импульсный сигнал, имеющий число импульсов, прямо пропорциональное пробегу ленточного конвейера. Устанавливают окно ожидания, указывающее ожидаемое прибытие груза на пункт назначения. Устанавливают поле расстояния для груза с использованием самого малого расстояния между данным грузом и любым другим предшествующим грузом на ленточном конвейере или расстояния между грузом и датчиком груза пункта назначения. Считывают переднюю кромку груза датчиком груза пункта назначения, сравнивают расстояние между датчиками груза начального пункта и пункта назначения и обнаруживают любое проскальзывание груза на ленте конвейера. После чего осуществляют обновление записи данных груза в контроллере на основании обнаруженного проскальзывания груза таким образом, чтобы запись данных груза совпадала с действительным положением груза на конвейере в пункте назначения. 3 с. и 17 з. п. ф-лы, 6 ил.

| Способ управления сортировкой штучных грузов на конвейере | 1987 |

|

SU1475872A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО АДРЕСОВАНИЯ; ТРАНСПОРТНЬГХ СРЕДСТВ:.. . .Л..,. /. ;Е^г!5ЛИО7ьКА | 0 |

|

SU302295A1 |

| Полуавтоматический распределительный конвейер с бесконтактным адресованием | 1972 |

|

SU495250A1 |

| Устройство для управления конвейерной системой | 1979 |

|

SU878686A1 |

| Устройство сопровождения и адресования подвижных объектов на конвейере | 1981 |

|

SU963938A1 |

| Устройство для контроля пробуксовки ленты конвейера | 1984 |

|

SU1248906A1 |

| Способ подготовки к включению в автоматический режим замкнутого конвейера с дискретно расположенными грузонесущими элементами и перегрузочными местами | 1988 |

|

SU1585257A1 |

| DE 1284098 A, 28.11.68. | |||

Авторы

Даты

1999-03-20—Публикация

1994-10-14—Подача