Изобретение относится к области электромашиностроения и может быть использовано в производстве стержней статорной обмотки электрических машин, в том числе турбо- и гидрогенераторов.

Наиболее близким по техническому решению и достигаемому результату - прототипом - является способ изготовления стержней статорной обмотки, согласно которому для каждого полустержня осуществляют нарезку проводников, укладку их в гибочные штампы, сдвиг проводников до упора в ступенчатый шаблон, выгиб переходов, выравнивание торцов проводников, плетение проводников в пазовой части на 360o, сборку стержня, формовку головки (см. Б.П. Фомин и др. Технология крупного электромашиностроения, турбо- и гидрогенераторов, том первый, Л.: Энергоиздат, 1981, с. 123 - 125).

Недостатком указанного способа является повышенный расход обмоточного провода, возникающего из-за того, что все проводники полустержней нарезаются одной длины. После формирования головки подобного стержня конструкторско-технологический припуск представляет собой трапецию, меньшее основание которой равно величине технологического припуска, предусматриваемого для компенсации неизбежных сдвигов стержня при выполнении технологических операций, большее основание трапеции равно технологическому припуску плюс разность между длиной головки стержня по наружному радиусу (большему) и длиной головки стержня по внутреннему (меньшему) радиусу.

Задача состоит в том, чтобы уменьшить расход обмоточного провода путем уменьшения той части припуска, которая связана с конструкцией стержня.

Поставленная задача решается следующим образом. В способе изготовления стержней статорной обмотки, по которому для каждого полустержня осуществляют нарезку проводников, укладку их в гибочные штампы, сдвиг проводников до упора в ступенчатый шаблон, выгиб переходов, выравнивание торцов проводников, плетение по пазовой части на 360o, сборку стержня, формовку головок, каждый полустержень, содержащий n проводников, разбивают на группы, содержащие целое число проводников, проводники одной группы нарезают короче проводников второй группы на величину  мм, где R - наружный радиус головки стержня, мм, r - внутренний радиус головки стержня, мм, при этом группу из укороченных проводников до изгиба переходов сдвигают от уступов ступенчатого шаблона на величину l в сторону гибочных штампов, а при укладке проводников второго полустержня в гибочные штампы, взаимное положение укороченных и неукороченных проводников меняют местами по высоте полустержня.

мм, где R - наружный радиус головки стержня, мм, r - внутренний радиус головки стержня, мм, при этом группу из укороченных проводников до изгиба переходов сдвигают от уступов ступенчатого шаблона на величину l в сторону гибочных штампов, а при укладке проводников второго полустержня в гибочные штампы, взаимное положение укороченных и неукороченных проводников меняют местами по высоте полустержня.

Комплектовка каждого полустержня из групп укороченных и неукороченных проводников позволяет получить ступенчатые торцы полустержней с величиной уступа l. Меняя местами группы укороченных и неукороченных проводников при гибке переходов и плетении второго полустержня, удается получить ступенчатые торцы, повернутые на 180o относительно первого полустержня. При сборке стержня один полустержень разворачивают на 180o и складывают его со вторым полустержнем, в результате чего в стержне уступы располагаются вдоль одной узкой грани со стороны формовки головки стержня по меньшему радиусу.

Техническим результатом предлагаемого решения является уменьшение величины конструктивного припуска, при этом обеспечивается экономия обмоточного провода.

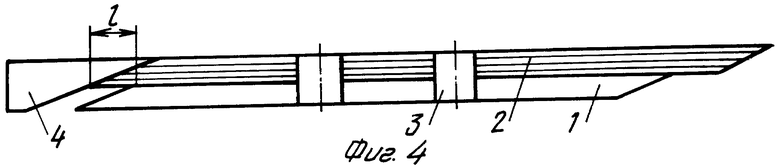

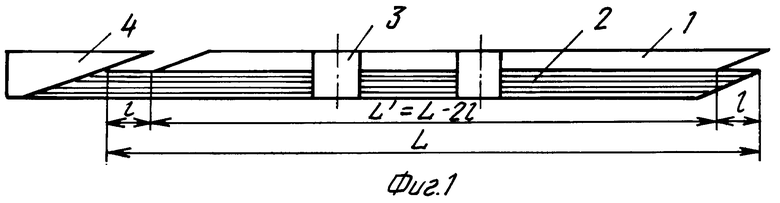

На фиг. 1 показано взаимное положение групп укороченных 1 и неукороченных 2 проводников первого полустержня относительно гибочных штампов 3 и ступенчатого шаблона 4;

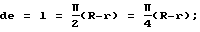

на фиг. 2 показаны группы проводников первого полустержня после выгиба переходов и выравнивания торцов проводников;

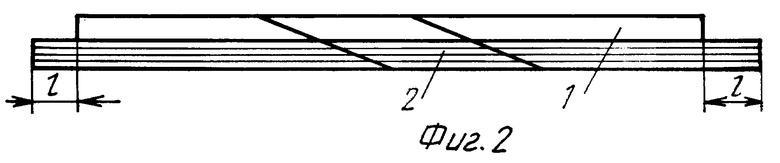

на фиг. 3 показаны группы проводников первого полустержня после плетения по пазовой части на 360o;

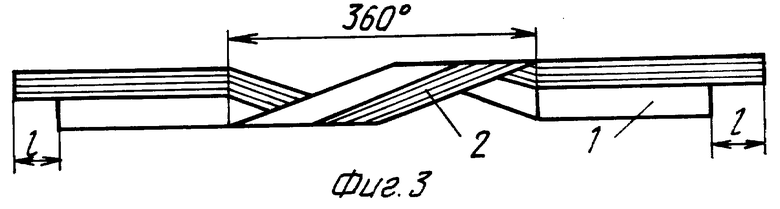

на фиг. 4 показано взаимное положение групп укороченных 1 и неукороченных 2 проводников второго полустержня относительно гибочных штампов и ступенчатого шаблона 4;

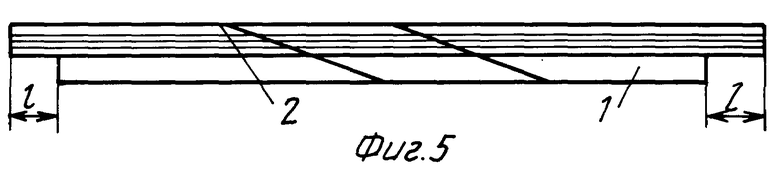

на фиг. 5 показаны группы проводников второго полустержня после выгиба перехода и выравнивания торцов проводников;

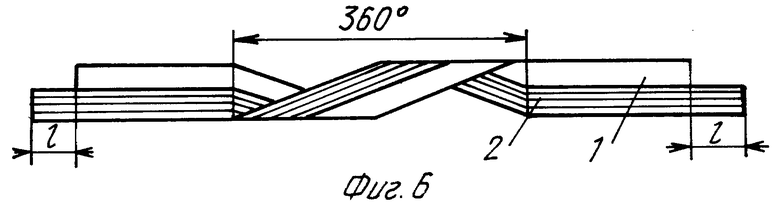

на фиг. 6 показаны группы проводников второго полустержня после плетения по пазовой части на 360o;

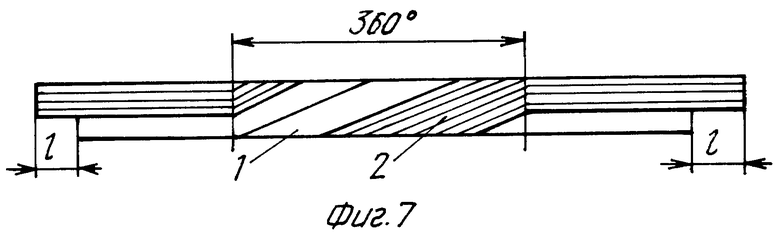

на фиг. 7 показан стержень статорной обмотки после сборки его из двух полустержней;

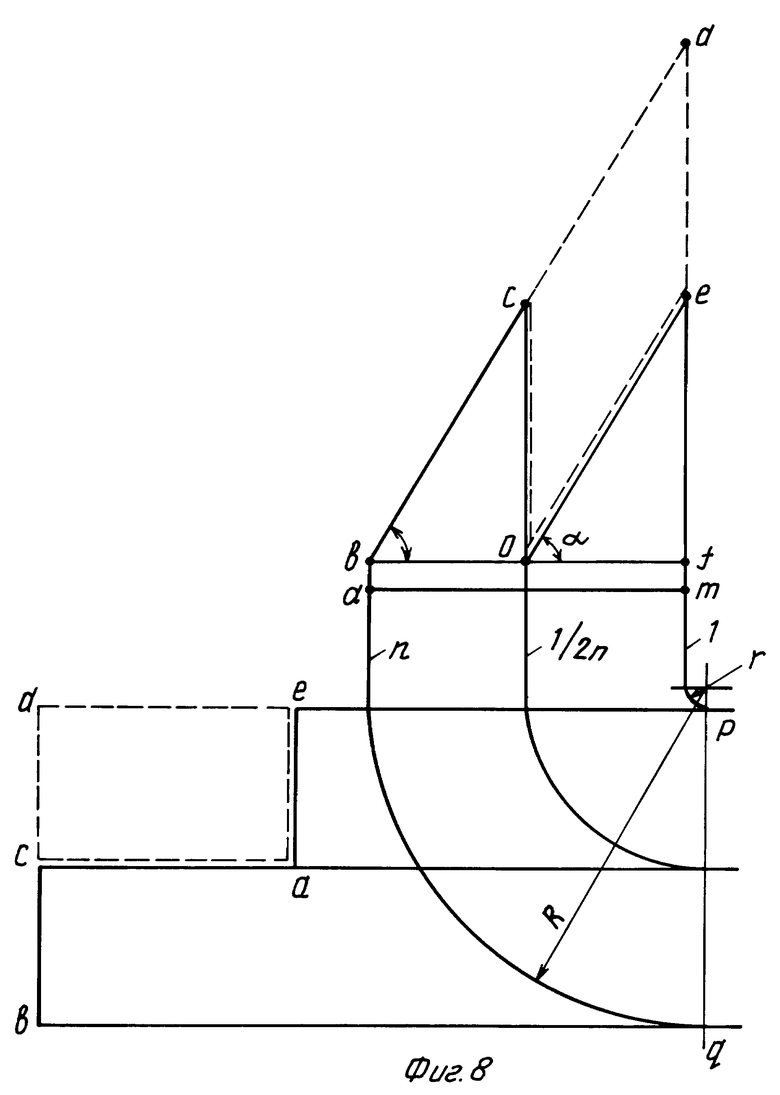

на фиг. 8 показана головка стержня после формовки проводников, состоящая из собственно головки, контура gamp, технологического припуска, контура abfm, конструктивного припуска, контура bdf, сэкономленная часть которого изображена пунктирным контуром coed.

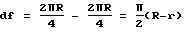

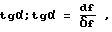

Величина l = de (см. фиг. 8) определяется следующим образом:

de = df -fe; (1) (2)

(2)

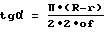

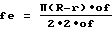

Из треугольника bfe находим fe:

fe = tgα•of (3)

Из треугольника bdf находим  (4)

(4)

где bf = 2 • of

Подставляя (2) в (4), получим (5)

(5)

Подставляя (5) в (3), получим: (6)

(6)

Подставляя (2) и (6) в (1), получаем: (7)

(7)

откуда: (8)

(8)

Способ реализуется следующим образом: проводники первого полустержня разбивают на группы 1, 2, содержащие целое число проводников, проводники группы 1 нарезают короче проводников группы 2 (см. фиг. 1) на величину  мм, где R - наружный радиус головки стержня, мм, r - внутренний радиус головки стержня, мм, (см. фиг. 8), укладывают в гибочные штампы, сдвигают проводники до упора в ступенчатый шаблон 4, сдвигают проводники группы 1 от уступов ступенчатого шаблона 4 в сторону гибочных штампов 3 на величину l (см. фиг. 1), осуществляя выгиб переходов, выравнивание торцов проводников (см. фиг. 2), плетение проводников по пазовой части на 360o (см. фиг. 3). Аналогично осуществляют выгиб переходов и плетение проводников второго полустержня (см. фиг. 4, 5, 6), при этом проводники группы 1, 2 меняют местами по высоте полустержня при укладке в гибочные штампы (см. фиг. 4). Для сборки стержня (см. фиг. 7) проводники второго полустержня (см. фиг. 6) поворачивают на 180o и складывают с проводниками первого полустержня (см. фиг. 3). В собранном стержне на торцах образуются уступы длиной l, расположенные на одной узкой грани. При формовке головок стержня узкая грань с уступами формируется вокруг малого радиуса r (см. фиг. 8).

мм, где R - наружный радиус головки стержня, мм, r - внутренний радиус головки стержня, мм, (см. фиг. 8), укладывают в гибочные штампы, сдвигают проводники до упора в ступенчатый шаблон 4, сдвигают проводники группы 1 от уступов ступенчатого шаблона 4 в сторону гибочных штампов 3 на величину l (см. фиг. 1), осуществляя выгиб переходов, выравнивание торцов проводников (см. фиг. 2), плетение проводников по пазовой части на 360o (см. фиг. 3). Аналогично осуществляют выгиб переходов и плетение проводников второго полустержня (см. фиг. 4, 5, 6), при этом проводники группы 1, 2 меняют местами по высоте полустержня при укладке в гибочные штампы (см. фиг. 4). Для сборки стержня (см. фиг. 7) проводники второго полустержня (см. фиг. 6) поворачивают на 180o и складывают с проводниками первого полустержня (см. фиг. 3). В собранном стержне на торцах образуются уступы длиной l, расположенные на одной узкой грани. При формовке головок стержня узкая грань с уступами формируется вокруг малого радиуса r (см. фиг. 8).

При формировании головок стержня, полученному по способу предлагаемого решения (см. фиг. 7, 8), величина конструктивного припуска уменьшается пропорционально площадей Δbdf и Δbco,Δoef. Сэкономленная часть конструктивного припуска изображена пунктирным контуром coed.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспонирования стержней статорной обмотки | 1984 |

|

SU1185507A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2169981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ КАТУШЕК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2169980C1 |

| Способ изготовления катушки обмотки электрической машины и устройство для его осуществления | 1985 |

|

SU1297173A1 |

| ЛОБОВАЯ ЧАСТЬ ОДНОВИТКОВОЙ КАТУШКИ ДВУХСЛОЙНЫХ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1994 |

|

RU2123226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| ОБМОТКА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С КОРОТКИМ ВЫЛЕТОМ ЛОБОВЫХ ЧАСТЕЙ | 2003 |

|

RU2310965C2 |

| СТАТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2015 |

|

RU2674438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2369952C1 |

Изобретение относится к области электротехники и электромашиностроения и может быть использовано в производстве стержней статорных обмоток электрических машин, в частности турбо- и гидрогенераторов. Сущность изобретения состоит в следующем. Для каждого полустержня осуществляют нарезку проводников, укладку их в гибочные штампы, сдвиг проводников до упора в ступенчатый шаблон, выгиб переходов, выравнивание торцов проводников, плетение по пазовой части на 360o, сборку стержня, формовку головок. Согласно изобретению каждый полустержень, содержащий n проводников, разбивают на группы, содержащие целое число проводников, проводники одной группы нарезают короче проводников второй группы на величину 2l = π/2(R-r) мм, где R - наружный радиус головки стержня, r - внутренний радиус головки стержня, группу из укороченных проводников до выгиба переходов сдвигают от уступов ступенчатого шаблона на величину l в сторону гибочных штампов. При этом в процессе укладки проводников второго полустержня в гибочные штампы взаимное положение групп укороченных и неукороченных проводников меняют местами по высоте полустержня. Достигаемый технический результат от использования предлагаемого способа состоит в уменьшении расхода обмоточного провода. 8 ил.

Способ изготовления стержней статорной обмотки, согласно которому для каждого полустержня осуществляют нарезку проводников, укладку их в гибочные штампы, сдвиг проводников до упора в ступенчатый шаблон, выгиб переходов, выравнивание торцов проводников, плетение по пазовой части на 360o, сборку стержня, формовку головок, отличающийся тем, что каждый полустержень, содержащий n проводников, разбивают на группы, содержащие целое число проводников, проводники одной группы нарезают короче проводников второй группы на величину

2l = π/2(R-r) мм,

где R - наружный радиус головки стержня, мм;

r - внутренний радиус головки стержня, мм,

при этом группу из укороченных проводников до выгиба переходов сдвигают от уступов ступенчатого шаблона на величину l в сторону гибочных штампов, а при укладке второго полустержня в гибочные штампы взаимное положение групп укороченных и неукороченных проводников меняют местами по высоте полустержня.

| ФОМИН Б.Н | |||

| и др | |||

| Технология крупного электромашиностроения, Турбо-гидрогенераторы | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления стержней обмотки статора электрических машин | 1991 |

|

SU1791912A1 |

| Способ изготовления обмотки индукционной машины | 1981 |

|

SU1053228A1 |

| SU 11885507 A, 15.10.1985 | |||

| US 4307313 A, 22.12.1981 | |||

| DE 1488769 A, 23.12.1971. | |||

Авторы

Даты

2000-12-27—Публикация

1999-07-07—Подача