(54) АГРЕГАТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ПРУТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1983 |

|

SU1068504A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2635114C2 |

| Устройство для закалки полых изделий | 1976 |

|

SU603681A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ термической обработки валков | 1979 |

|

SU885302A1 |

| Агрегат для термической обработки рабочего валка стана холодной прокатки и способ его термической обработки | 2015 |

|

RU2615917C2 |

| ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2013 |

|

RU2540053C1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ ГЛУБИННЫХ НАСОСОВ | 2006 |

|

RU2329129C2 |

1

Изобретение относится к металлургии, в частности к электрическому оборудованию, и может быть использовано при термообработке (отпуске, нормализации, закалке, улучшении , исправлении карбидной сетки и т.п.) горячекатанных и калибро-. ванных прутков, а также при нагреве для рекристаллизации калиброванных прутков в потокетермокалибровочного производства.

Агрегат может быть использован в машиностроительной промышленности для термообработки длинномерных металлических изделий.

Известна автоматическая установка для электроконтактного нагрева и охлаждения труб, содержащая нагревательное устройство, закалочный бак с выдвижной платформой и установленным под ним охладительным устройством, выполненным в виде перфорированной трубы и гидроманиторного сопла для подачи охлаждающей среды на наружную и внутреннюю поверхность изделий 1.

Недостатком этой установки является узкая область применения (в ос новном для закалки) ; невозможность

регулирования режима охлаждения в .средних пределах; невозможность обеспечения комбинированного режима охлаждения (воздушное и водяное) без понижения производительности.

Наиболее близким по -технической сущности к изобретению является агрегат для электроконтактной термоtO обработки прутков, содержащий последовательно соединенные транспор тироврчными устройствами устройства загрузки, нагрева прд закалку, охлаждения, нагрева под отпуск и вы15 2 .

На агрегате при нормальной его работе .можно осуществлять отпуск, нормализацию, закалку, улучшение, рекристаллизацию прутковмерной

20 длины. При этом прутки последовательно проходят через все устройства установки.

Недостатками изве стной установки является низкая производительность

25 установки, из-за неполного использования нагревательных мощностей при выполнении, термических режимов, . связанных только с нагревом, отпуском, нормализацией,, рекристаллиза30 цйей, когда одно из нагревательных

устройств отключено; включающих замедленное охлаждение, задерживающее проведение операции первоначального нагрева каждого последующего прутка (например, подстуживание на спокойном воздухе или прерывистое принудительное охлаждение Лри исправлении карбидной сетки в структуре целого ряда сталей;

-повышенный разброс механически свойств термообработанных прутков по их дли«е из-за неравномерного охлаждения в ванне вследствие неравномерного распределения паровой рубашкн по длине прутка, неравномерности потоков охлаждающей среды в ванне; уменьшения скорости охлаждения участков прутков, соприкасающихся с опорами и захватами охлаждающего устройства.

Целью изобретения является повышение производительностиИ расширения технологических возможностей агрегата для электроконтактной термообработки прутков, улучшеяие качества термообработанных прутков.

Поставленная цель достигается снабжением агрегата холодильником, установленным между устройствами нагрева под закалку и охлаждения, и дополнительными транспортировочными устройствами, соединяющими между собой холодильник, устройства охлаждения и нагрева под отпуск.

При этом устройство охлаждения выполнено в виде спрейера а устройство нагрева под отпуск снабжено приспособле 1иями загрузки и выгрузки.

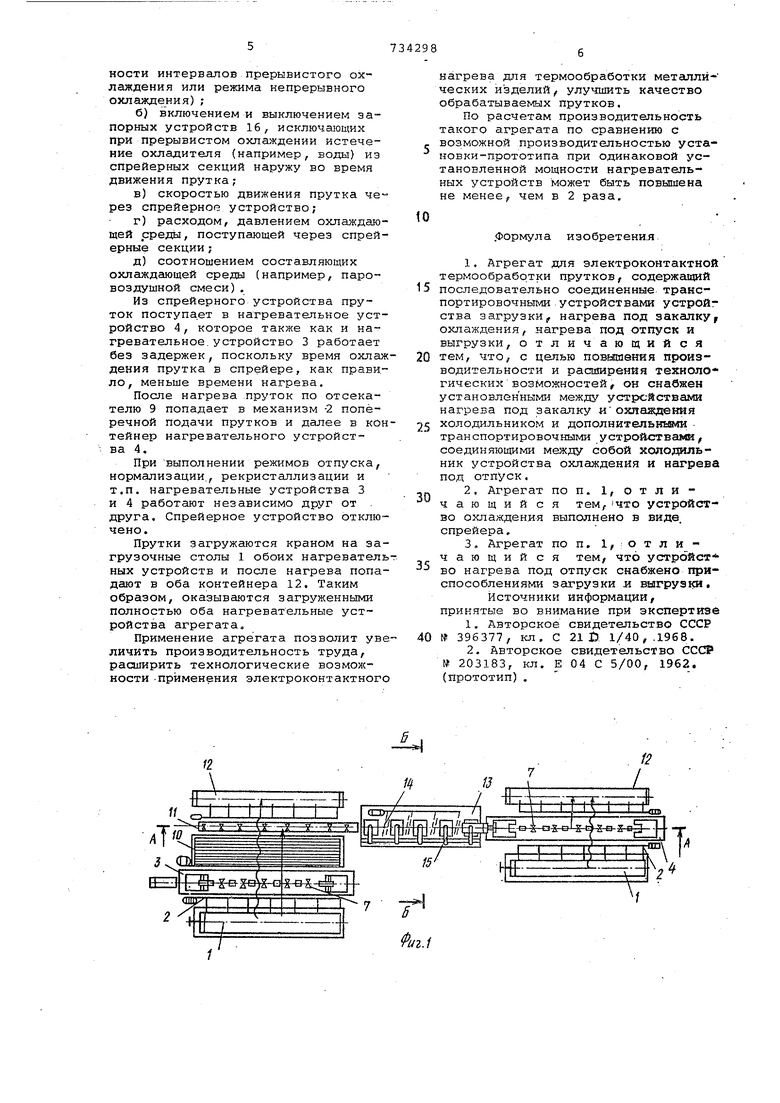

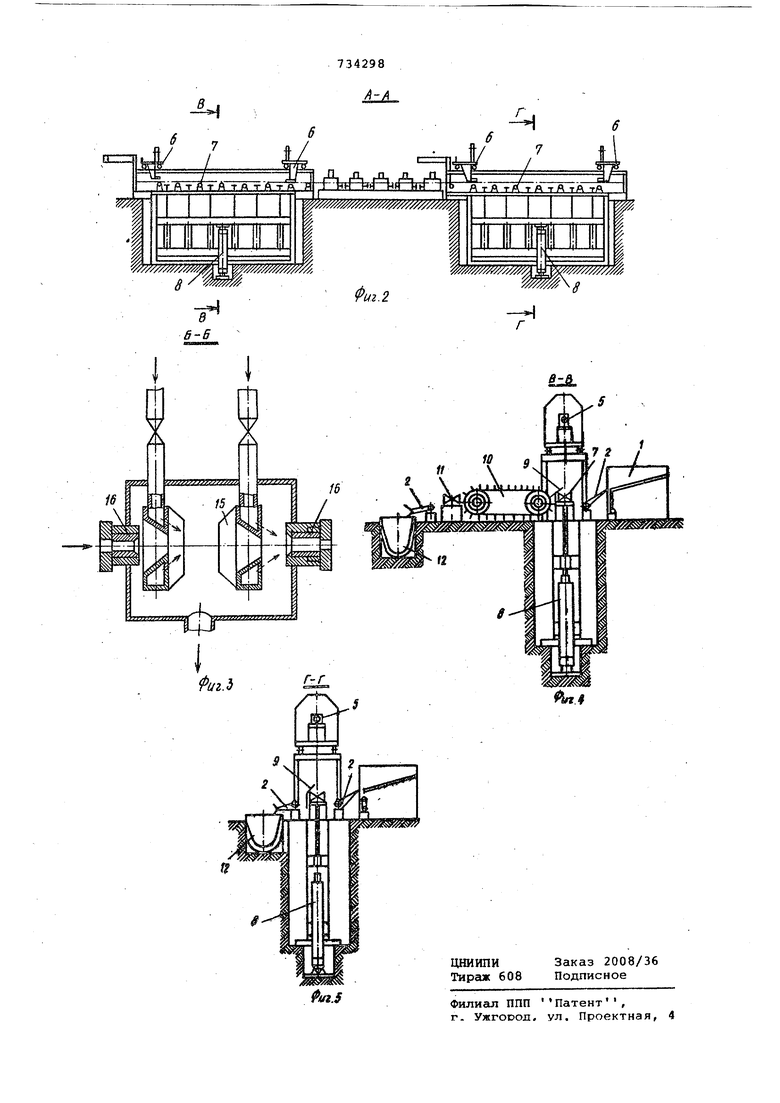

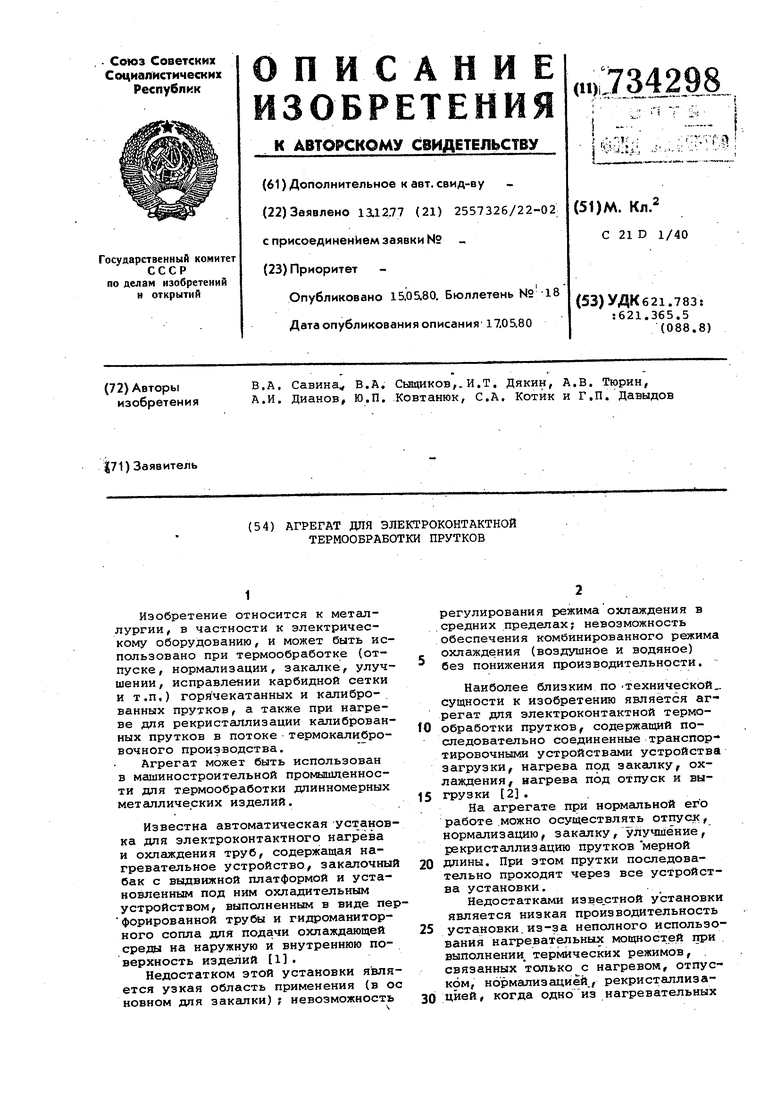

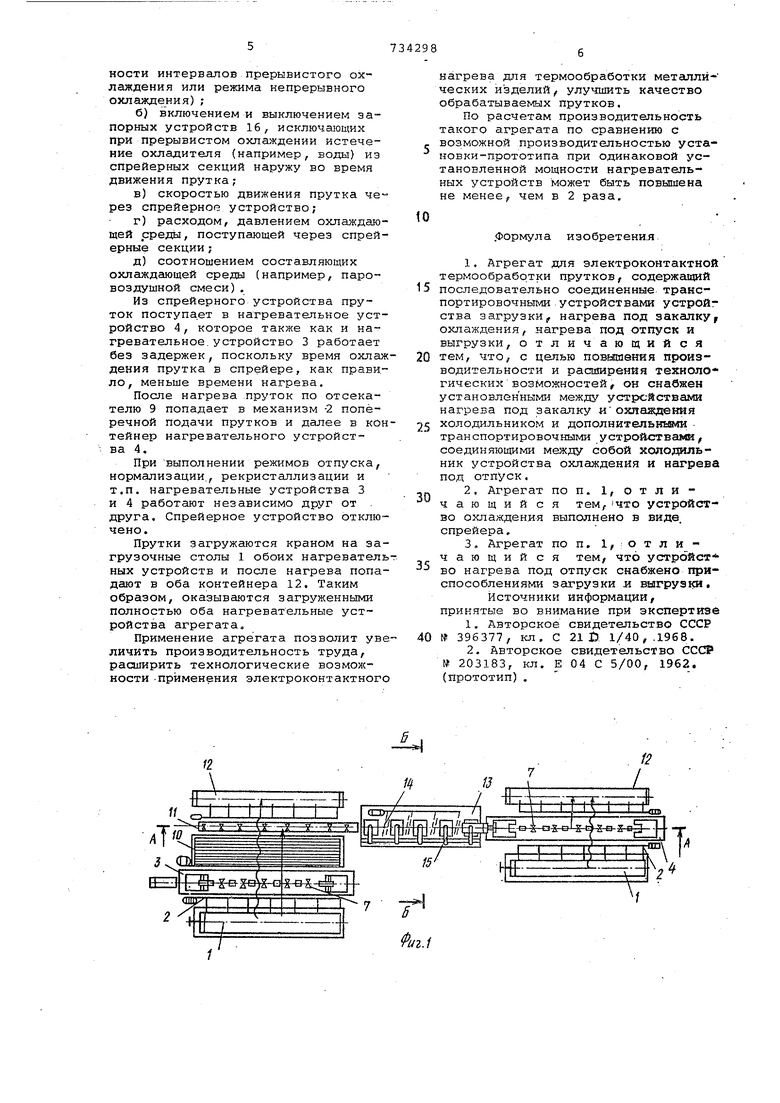

Нд фиг. 1 показан предлагаемый агрегат, вид сверху, на фиг.2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2.

Агрегат состоит из двух загрузочных столов 1, параллельно загру- зочным столам расположены механизмы 2 поперечной подачи прутков, за механизмами и параллельно им расположены нагревательные устройства (закалки и нагрева) 3, 4, которые снабжены контактами 5, смонтированными на тележках 6 , под нагревательными устройствами; установлены рольганг 7, а под ним механизмы 8 подъема и опускания, над рольгангом и вдоль его расположен отсекатель 9, за первой контактной установкой и параллельно ей расположен холодильник 10, параллельно холодильнику установлено дополнительное транспортировочное устройство - рольганг 11 для продольной транспортировки за рольгангом и за вторым нагревательным устройством установлены устройства выгрузки - контейнеры 12 готовой продукции, рольгангом продольной транспортировки

прутков и рольгангом второй нагревательной установки расположено спрейерное устройство, состоящее из рамы с приводом 13,колесного рольганга 14, кольцевых спрейерных , секций 15, запорного устройства 16. Работает агрегат следующим образом.

При выполнении режимов закалки, улучшения, исправления карбидной сетки, нормализации с последующим отпуском и т.п. взаимосвязанно и последовательно работгиот нагревательные устройства 3 и 4 вместе с включенными или выключенными спрейерными секциями 15. При этом

5 колесный рольганг 14 находится в действии, а контейнер 12 нагревательного устройства 3 и загрузочный стол 1 нагревательного устройства 4 остаются пустыми.

0 Прутки краном подаются на загрузочный стол 1 нагревательного устройства 3, по одному посредством механизма 2 поступают на рольганг 7 нагревательного устройства 3 и

5 закрепляются в контактах 5 на тележках 6 при помощи механизма 8 подъема и опускания. После нагрева в контактах очередной пруток опускается механизмом 8 и по отсекатеQ лю 9 передается в холодильник 10, который представляет собой конвейер с электромеханическим приводом с большой глубиной регулирования скорости и служит для уклгщки на нем

t необходимого (исходя из продолжи-, тельности подстуживания) запаса нагретых прутков, что обеспечивает работу нагревательного устройства 3 без снижения его производительности .

0 с конвейера холодильника 10 прутки поочередно скатываются на продольный рольганг 11, выполненный в виде приводных роликов с большой глубиной регулирования скорости, работа которого синхронно с колесным рольгангом 14 обеспечивает необхо,димую скорость перемещеаия прутка а спрейерных секциях 15 в соответствии с установленным режимом охлаждения. Колесный рольганг 14 одновременно с перемещением прутка

. обеспечивает его вращение вокруг своей оси, что еще более улучшает условия равномерного охлаждения

f прутка, а также предохраняет его от искривления. Пары колес рольганга 14 расположены между кольцевыми спрейерными секциями 15.

Режим охлаждения прутков во мноропозиционном спрейерном устройстве

0 Может с достаточно высокой степенью точности устанавливаться следующим образом:

а) включением и выключением ряда секций 15 (в зависимости от требуемого количества и продопжительности интервалов прерывистого охлаждения или режима непрерывного охлаждения);

б)включением и выключением запорных устройств 16, исключающих при прерывистом охлаждении истечение охладителя (например, воды) из спрейерных секций наружу во время движения прутка;

в)скоростью движения прутка через спрейерное устройство;

г)расходом, давлением охлаждающей среды, поступающей через спрейер ные секции;

д)соотношением составляющих охлаждгиощей среды (например, паровоздушной смеси).

Из спрейерного устройства пруток поступает в нагревательное устройство 4, которое также как и нагревательное, устройство 3 работает без задержек, поскольку время охлаждения прутка в спрейере, как правило, меньше времени нагрева.

После нагрева пруток по отсекателю 9 попадает в механизм -2 поперечной подачи прутков и далее в контейнер нагревательного устройства 4 .

При выполнении режимов отпуска, нормализации., рекристаллизации и т.п. нагревательные устройства 3 и 4 работают независимо друг от друга. Спрейерное устройство отключено.

Прутки загружаются краном на загрузочные столы 1 обоих нагревателных устройств и после нагрева попадают в оба контейнера 12. Таким образом, оказываются загруженными полностью оба нагревательные устройства агрегата.

Применение агрегата позволит увличить производительность труда, расширить технологические возможности -применения электроконтактног

нагрева для термообработки металлических изделий, улучшить качество обрабатываемых прутков.

По расчетам производительность такого агрегата по сравнению с возможной производительностью установки-прототипа при одинаковой установленной мощности нагревательных устройств может быть повышена не менееf чем в 2 раза.

10

.Формула изобретения.

1,Агрегат для электроконтактной термообработки прутков, содержащий

последовательно соединенные транспортировочными устройствами устройства загрузки, нагрева под закалку, охлаждения, нагрева под отпуск и выгрузки, отличающийся

тем, что, с целью повышения производительности и расширения техноло гических возможностей, он снабжен установленными между устрсйствами нагрева под закалку и охлаждения

холодильником и дополнительньши транспортировочными устройствами соединяющими между собой холодильник устройства охлаждения и нагрева под отпуск.

2,Агрегат по п. 1,отличающийся тем,ЧТО устройство охлаждения выполнено в виде, спрейера,

3,Агрегат по п. 1,|Отличающийся тем, что устройст

во нагрева под отпуск снабжено приспособлениями загрузки и выгрузки,

Источники информации/ принятые во внимание при экспертизе

2,Авторское свидетельство СССР № 203183, кл. Е 04 С 5/00, 1962. (прототип) .

Авторы

Даты

1980-05-15—Публикация

1977-12-13—Подача