Изобретение относится к пищевой промышленности и, в частности, может быть использовано для получения полуфабриката сухого хлебного кваса на предприятиях хлебопекарной отрасли.

Известен способ получения полуфабриката сухого кваса, заключающийся в выпечке квасных хлебцев [1]. Квасные хлебцы по этому способу выпекаются из смеси ржаного и ячменного солодов, ржаной муки и воды (без дрожжей или закваски).

Для приготовления сухого кваса выпеченные и остывшие квасные хлебцы разрезают на ломти и помещают в специальную печь с начальной температурой 30oC с последующим ее повышением на 10oC каждый час, доведя ее таким образом до температуры в 90oC. Продолжительность сушки составляет 10-12 часов до влажности 8%. Затем ломти квасных хлебцев остывают, их дробят и упаковывают в тару. Примесь крошки и мелкой фракции муки не превышает при этом 10% общей массы квасных хлебцев.

Сухой квас как полуфабрикат (сырье) широко использовался в производстве хлебного кваса. Однако эта технология не экономична, так как для приготовления солода требует больших затрат времени и материальных средств, а кроме того, она не обеспечивает однородности качества ни самих квасных хлебцев, ни полученного из них кваса. Квас из хлебцев нередко бывает лишен хлебного аромата и вкуса.

Также известен и способ получения полуфабриката сухого хлебного кваса, предусматривающий вспенивание концентрата квасного сусла при температуре 25-35oC до плотности 600-800 кг/м3, осуществление сушки кондуктивным методом при толщине слоя 1-2 мм и температуре греющей поверхности 125-135oC с последующим его охлаждением кондуктивным методом до 20-30oC [2]. Полученное сухое квасное сусло является составной частью сухого полуфабриката хлебного кваса, которое впоследствии смешивают с сахаром и сухими дрожжами при следующем составе ингредиентов,%: сухое сусло 27-30; сахар 69-71; сухие дрожжи 1-2.

Недостатком известного способа является то, что для его реализации требуется достаточно сложное специальное оборудование, а получение кваса из приготовленного полуфабриката в соответствии с указанными ингредиентами требует большого расхода сахара.

Наиболее близким аналогом, который принят за прототип, является способ получения полуфабриката сухого хлебного кваса путем смешивания сухарной крошки хлеба из ржаной обойной, обдирной муки, смеси ржаной обойной, обдирной или сеяной и пшеничной обойной муки II или I сорта с солодом ржаным ферментированным и добавкой в соответствии с рецептурой хмеля молотого [3].

Для приготовления этого кваса используют, кг: крошку сухарную 610, солод ферментированный 400, хмель молотый 5. При этом сухарную крошку получают из сухарей, продолжительность сушки которых в сушильных камерах составляет 13.5±0.5 ч при температуре 115±5oC. Измельчение сухарей и хмеля осуществляется механическим путем. Однако и этот способ не лишен недостатков, так как в своей реализации он достаточно сложен и трудоемок из-за наличия в его составе солода ржаного ферментированного. Для приготовления этого солода расходуется, во-первых, высококондиционное зерно, при этом происходят потери сухого вещества в период проращивания зерна до 20-25%, а во-вторых, сам технологический процесс, при котором зерно просеивают, промывают, замачивают, проращивают, заваривают, сушат и только после этого размалывают, требует специального сложного оборудования и длится он от 10 до 12 суток.

Решить задачу по устранению этих недостатков стало возможным за счет упрощения и удешевления способа приготовления полуфабриката сухого хлебного кваса путем исключения из его рецептуры солода ржаного ферментированного и заменой его другими более доступными и менее дорогостоящими компонентами, в том числе дополнительно созданным подкислителем.

Технический результат достигается за счет того, что сухарную ржаную крошку смешивают с мукой ржаной обдирной в соотношении (1.5-4) : 1, а в качестве рецептурных компонентов используют сахар, дрожжи, лимонную кислоту и подкислитель в виде 30-40% водного раствора молочной кислоты, нанесенного на муку в пропорции 1:(4-5) и просушенного при комнатной температуре в течение 12-24 часов с обеспечением влажности не более 14.5%. Все компоненты разделяют соответственно на две части в следующем соотношении их, мас.%:

Сухарная ржаная крошка - 60-80

Мука ржаная - 10-14

Сахар-песок - 4-6

и соответственно

Мука ржаная - 6-10

Дрожжи сухие - 0,5-1,5

Подкислитель - 3-7

Лимонная кислота - 0,5-1

Предлагаемый способ осуществляют следующим образом.

Весь хлеб, потерявший свои потребительские свойства, черствый, но без плесени, загрязненности и посторонних включений, а также деформированный и дефектный непосредственно с производства, наличие которого вызвано нарушением технологического процесса, плохим качеством сырья, неудовлетворительной работой технологического оборудования, поступает на переработку для получения любым известным способом сухарной крошки с величиной ее фракции от 300 до 190 мкм и менее. Такая величина фракции сухарной крошки позволяет получить приемлемую плотность настоя кваса.

Полученная сухарная крошка из черствого и деформированного хлеба отличается своей обедненностью ферментов и легко усвояемых cахаров, израсходованных в период брожения теста и инактивированных во время выпечки.

Поэтому для получения высококачественного полуфабриката сухого хлебного кваса из такой сухарной крошки к ней добавляют часть ржаной обдирной муки, характеризуемой большим содержанием собственных сахаров, низкой температурой клейстеризации крахмала, большей степенью его атакуемости и наличием в ее составе значимых количеств α- и β-амилаз.

Установлено, что наиболее оптимальной для брожения квасного сусла является замена от 20 до 40% сухарной крошки ржаной обдирной мукой.

Об интенсивности брожения судили по объему диоксида углерода, выделившегося на приборе Яго-Островского, в который помещали 150 г квасного сусла. Крошку сухарную заваривали кипящей водой и выдерживали в течение 1.5-2 часов до достижения температуры 30-35oC. Для сбраживания квасного сусла добавляли 0.5% дрожжей. Сбраживание проводили при температуре 32oC в течение 6 часов, при этом интенсивность брожения квасного сусла только из одной сухарной крошки медленно нарастала и достигала невысокого конечного значения, около 70 см3 CO2. При замене 20% массы сухарной крошки мукой происходило резкое нарастание интенсивности брожения, объем выделяющегося диоксида углерода увеличился в 3 раза. Замена 30 и 40% массы сухарной крошки мукой привело к большему увеличению интенсивности брожения по сравнению с первоначальной заменой и составило 280 см3 выделившегося диоксида углерода. Мука ржаная обдирная при этом разделялась на две части, большая ее часть использовалась для заваривания с целью клейстеризации крахмала и повышения его атакуемости, а другая - для смешивания с дрожжами перед внесением в квасное сусло для создания защитного буфера между дрожжами и остальными ингредиентами, чтобы не снизить бродильной активности дрожжей. Эта часть муки вносилась после достижения температуры квасного сусла 30-35oC в качестве источника α- и β-амилаз, способствующих превращению крахмала в сахар.

Важнейшим компонентом в полуфабрикате сухого хлебного кваса являются сухие дрожжи, предназначенные для образования спиртового брожения cахаров квасного сусла с синтезацией и накоплением витаминов.

Использование в смеси 0.5% сухих дрожжей обеспечивает удовлетворительное брожение квасного сусла с выделением диоксида углерода в объеме 240-260 см3.

Полное насыщение необходимым содержанием диоксида углерода и спирта происходит в течение 6 часов, увеличение концентрации сухих дрожжей в массе смеси приводит только к сокращению времени брожения квасного сусла. Так, при наличии в составе компонентов полуфабриката сухого хлебного кваса 1% дрожжей время брожения квасного сусла сократилось до 4 часов, а при 1.5% оно составило всего 3.3 час. С точки зрения экономии дрожжей выгоднее увеличить время брожения сусла до 6 часов.

Для обеспечения необходимой кислотности готового кваса сухой полуфабрикат должен иметь в своем составе также в сухом виде и подкислитель. Наиболее оптимальным средством, подкисляющим квасное сусло, является молочная кислота, поскольку она характеризуется высокими диффузными свойствами, умеренной подкисляющей способностью, сильным антимикробным действием, безопасна и безвредна в применении, разрешена в диете при различных заболеваниях почек, желчного пузыря и поджелудочной железы. Она практически не ограничена по срокам хранения. Но молочная кислота в природе существует только в жидком виде и в таком состоянии не может быть использована в качестве компонента полуфабриката сухого хлебного кваса.

Поэтому для создания подкислителя в твердом виде ее напыляли на основу из ржаной муки в дозировке 200 - 300 см3 на 1.0 кг.

Муку предварительно просеивали, после чего методом пульверизации на нее распыляли 30-40%-ный раствор молочной кислоты при комнатной температуре, а затем также при комнатной температуре (18-25oC) просушивали в течение 12-24 часов. Всю высушенную агломерированную массу измельчали. Полученный подкислитель представляет собой слегка комковатый продукт с влажностью не более 14.5%, белый, с розоватым оттенком, нейтральным запахом и с кислотностью 200 градусов. Добавление 3% такого подкислителя к общей массе компонентов приводит к получению кваса - напитка с едва уловимым кисловатым вкусом. Дозировка 5% подкислителя в полуфабрикат оказалась достаточной, чтобы получить нормально кислый квас со слабо выраженным сладковатым вкусом. Для приготовления же кваса-напитка с четко выраженным кислым вкусом дозировку подкислителя увеличили до 7% от общей массы сухого полуфабриката.

Обеспечение влажности подкислителя не более 14.5% значительно увеличивает срок сохранности полуфабриката сухого хлебного кваса. В упакованном виде и при обычных условиях срок его хранения достигает шести месяцев.

Для сообщения квасу-напитку сладости, смягчения остроты кислого вкуса в полуфабрикат сухого кислого хлебного кваса добавляли сахар. Органолептически определено, что добавление 3% сахара-песка к общей массе компонентов не придало ему желательной сладости. Благоприятный мягкий вкус кваса-напитка появился только после добавления 6% сахара-песка. Более высокие дозировки сахара-песка экономически невыгодны.

Также органолептически определена в качестве ароматизатора и дополнительного подкислителя дозировка лимонной кислоты в пределах от 0.5% до 1.0% к общей массе смеси компонентов.

Для практической реализации дозировок используемых компонентов полуфабриката сухого хлебного кваса выбраны следующие соотношения их, мас.%:

Сухарная ржаная крошка - 60-80

Мука ржаная - 10-14

Сахар-песок - 4-6

и соответственно

Мука ржаная - 6-10

Дрожжи сухие - 0.5-1.5

Подкислитель - 3-7

Лимонная кислота - 0.5-1

Полученный полуфабрикат сухого хлебного кваса расфасовывается для однопорционного приготовления напитка в домашних условиях. Упаковка состоит из двух пакетов - большого и малого. В состав большого пакета входит вся масса сухарной крошки, большая часть ржаной муки, сахар. Содержимое малого пакета состоит из дрожжей, оставшейся части муки, подкислителя, лимонной кислоты.

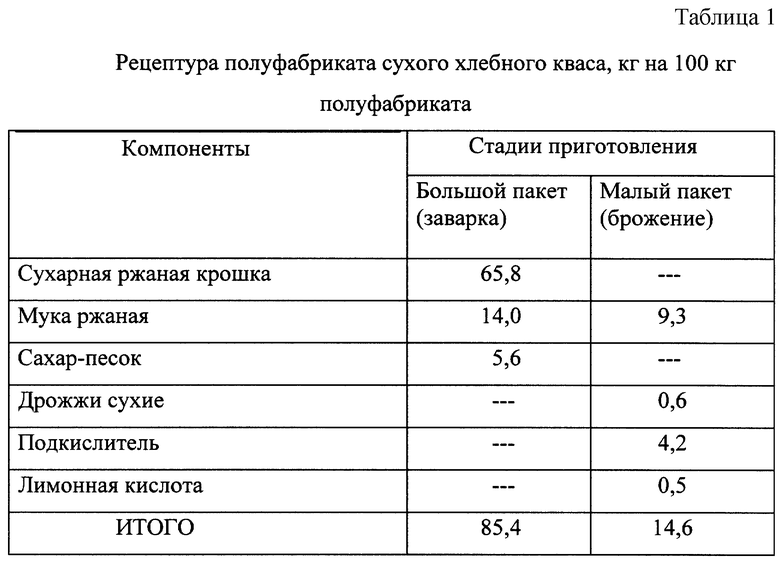

Пример (см.табл. 1).

На приготовление одной порции кваса-напитка идет 275 граммов полуфабриката и воды объемом 2.5 литра (дм3).

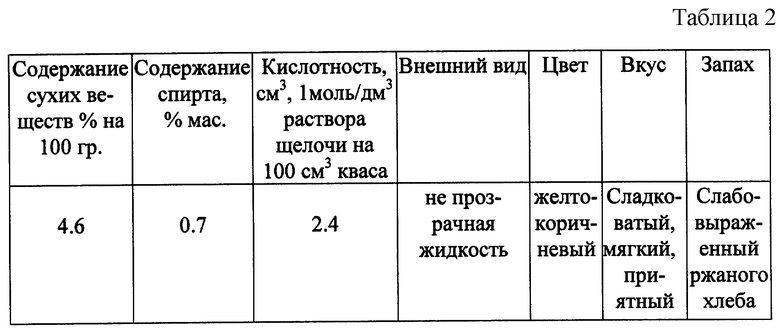

Квас-напиток из сухого полуфабриката готовится следующим образом. Содержимое большого пакета: сухарную крошку, муку ржаную, сахар-песок весом 230 грамм заливают кипятком и выдерживают 1.5-2 часа при перемешивании до температуры 30-35oC. После этого в сусло добавляют из малого пакета оставшуюся ржаную муку, дрожжи сухие, подкислитель и лимонную кислоту в количестве 45 грамм. Все тщательно перемешивают и оставляют на брожение в течение 6 часов. Полученный готовый к употреблению квас имеет следующие показатели качества, отраженные в таблице 2.

Заявляемый способ получения полуфабриката сухого хлебного кваса позволяет решить важнейшую проблему хлебопекарного производства, а именно быстро и технологически просто использовать черствый, деформированный и дефектный хлеб в качестве исходного сырья для приготовления ценного напитка, исключая при этом использование достаточно дорогого компонента - ферментированного солода. Полученный по этому способу полуфабрикат имеет длительный срок хранения, легко и быстро используется в домашних условиях для приготовления качественного и полезного кваса-напитка.

Источники информации

1. Якубович Ф. Ф. Производство хлебного кваса, -М.: Пищевая промышленность, 1968, с.28-29.

2. Авторское свидетельство СССР N 1717081, A 23 L 2/38, опубликовано 16.11.89 г. "Способ получения полуфабриката хлебного кваса".

3. Поландова Р. Д. , Быстрова А.И., Дремучева Г.Ф. и др. Пути совершенствования производства сухого хлебного кваса. -М.: ЦНИИТЭИпищепром, 1985, с. 24 (Обзорная информация) (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КВАСА НА БЕЗДРОЖЖЕВОЙ ЗАКВАСКЕ И СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ КВАСА | 2017 |

|

RU2686995C2 |

| Способ приготовления кваса на зерновой закваске и состав для приготовления кваса | 2023 |

|

RU2820967C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА НА ОСНОВЕ ПОЛУФАБРИКАТА | 2000 |

|

RU2177501C1 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ КВАСА "ВЯТСКИЙ" | 2016 |

|

RU2606023C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАСА | 1995 |

|

RU2093552C1 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ КВАСА "ВЯТСКИЙ ГОРЯЧИЙ" | 2016 |

|

RU2638184C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2005 |

|

RU2280363C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЗАВАРНОГО ХЛЕБА | 1996 |

|

RU2109448C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОГО ПОЛУФАБРИКАТА ДЛЯ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151510C1 |

| КОНЦЕНТРАТ КВАСНОГО СУСЛА, СПОСОБ ЕГО ПРОИЗВОДСТВА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1999 |

|

RU2172775C2 |

Изобретение относится к пищевой промышленности, а именно к получению полуфабриката сухого хлебного кваса на предприятиях хлебопекарной отрасли. Способ получения полуфабриката сухого хлебного кваса осуществляют путем смешивания сухарной ржаной крошки с исходным ржаным сырьем и рецептурными компонентами. При этом сухарную ржаную крошку смешивают с ржаной мукой в соотношении (1,5 - 4) : 1, а в качестве рецептурных компонентов используют сахар, дрожжи, лимонную кислоту и подкислитель в виде 30 - 40% раствора молочной кислоты, нанесенного на муку в пропорции 1 : (4-5) и просушенного при 18 - 25°С в течение 12 - 24 ч с обеспечением влажности не более 14,5%. Компоненты разделяют соответственно на две части. Одна часть включает 60 - 80 мас. % сухарной ржаной крошки, 10 - 14 мас.% муки ржаной и 4 - 6 мас.% сахара-песка. Другая часть включает 6 - 10 мас.% муки ржаной, 0,5-1,5 мас.% дрожжей сухих, 3 - 7 мас.% подкислителя и 0,5-1 мас.% лимонной кислоты. Данный способ позволяет быстро и технологически просто использовать черствый, деформированный и дефектный хлеб в качестве исходного сырья для приготовления напитка. Полученный полуфабрикат имеет длительный срок хранения, легко и быстро используется в домашних условиях для приготовления кваса. 2 табл.

Способ получения полуфабриката сухого хлебного кваса путем смешивания сухарной ржаной крошки с исходным ржаным сырьем и рецептурными компонентами, отличающийся тем, что сухарную ржаную крошку смешивают с ржаной мукой, как исходным сырьем, в соотношении (1,5 - 4) : 1, а в качестве рецептурных компонентов используют сахар-песок, дрожжи сухие, лимонную кислоту и подкислитель в виде 30 - 40% раствора молочной кислоты, нанесенного на ржаную муку в пропорции 1 : (4 - 5) и просушенного при 18 - 25oС в течение 12 - 24 ч с обеспечением влажности не более 14,5%, при этом все компоненты разделяют соответственно на две части в следующем соотношении, мас.%:

Сухарная ржаная крошка - 60 - 80

Мука ржаная - 10 - 14

Сахар-песок - 4 - 6

и соответственно

Мука ржаная - 6 - 10

Дрожжи сухие - 0,5 - 1,5

Подкислитель - 3 - 7

Лимонная кислота - 0,5 - 1

| Поландова Р.Д., Быстрова А.И | |||

| и др | |||

| Пути совершенствования производства сухого хлебного кваса | |||

| - М.: ЦНИИТЭИпищепром, 1985, с.24 | |||

| Способ получения полуфабриката хлебного кваса | 1989 |

|

SU1717081A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 1994 |

|

RU2060695C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАСА | 1995 |

|

RU2093552C1 |

| Рецептуры на безалкогольные напитки, - М., 1973, с.48-55. | |||

Авторы

Даты

2001-01-20—Публикация

1998-12-08—Подача