Изобретение относится к области фильтрации, а именно к способу изготовления фильтрующего элемента для очистки воздуха в большегрузных автотракторных средствах и конструкции фильтрующего элемента.

В настоящее время с увеличением объемов информации и появлением на отечественном рынке большого количества наиболее прогрессивных видов техники, а особенно различных транспортных средств, большое внимание уделяется увеличению сроков эксплуатации дорогостоящей техники путем очистки рабочих сред.

Одним из таких аспектов является очистка воздуха для подачи в двигатели, и особенно большегрузных транспортных средств (автомобилей КАМАЗ, МАЗ, Татра, Скания, Вольво, Ман и т.д., трактора Т-75, Т-130, Т-170, Т-330 и т.д.).

Для очистки воздуха в двигателях используются традиционные виды фильтрующих элементов. С увеличением потребности в фильтрующих элементах значительно возросло количество предприятий различных "форм собственности" - изготовителей фильтрующих элементов.

Однако все эти предприятия выпускают фильтрующие элементы, имеющие принципиально аналогичные и традиционные конструкции, выпускаемые как в наиболее развитых странах, так и в нашей стране, а также используют аналогичные способы их изготовления.

Отличия фильтрующих элементов, выпускаемых различными фирмами, касается в основном не их конструкции, а качества их изготовления и степени их оснащенности оборудованием и средствами механизации. Качество фильтрующих элементов в основном зависит как от качества используемых материалов, так и от способа их изготовления.

Последнее время отечественные фирмы наравне с ведущими иностранными фирмами-производителями фильтрующих элементов используют для повышения качества материалы ведущих в соответствующей области производителей.

Taк, фильтровальные материалы используются таких ведущих фирм, как "Геснер", "Бинцер" и "Альстрем", для изготовления гофрошторы, а для крышек - оцинкованные стали как лучших отечественных производителей, так и таких фирм как "Крупп".

Что же касается способа изготовления фильтрующих элементов, то наиболее широко известным способом является традиционный и общеизвестный способ, а следовательно, и конструкция, принятые за прототип и используемые на ведущих предприятиях страны: "Энгельсмейз" (г. Энгельс) и "ЛААЗ" (г. Ливны), на которых используются импортные технологические линии. Новый способ заключается в том, что собирают фильтровальный пакет, состоящий, как правило, из двух перфорированных каркасов разного диаметра, установленных один внутри другого. Между этими каркасами размещают фильтровальный материал, например многолучевую замкнутую штору из фильтровальной бумаги. Каркасы и фильтровальный материал имеют одинаковую высоту, при этом каркасы могут быть изготовлены как из одного и того же, так и из различных материалов.

Собранный пакет соединяют с крышкой из металла или другого материала, удовлетворяющего условиям эксплуатации фильтрующего элемента, путем внедрения торцевой поверхности пакета в вязкую, затвердевающую массу, предварительно налитую во внутреннюю поверхность крышки.

В зависимости от условий затвердевания различают массы холодного отвердения и массы, требующие нагрева совместно с установленным в крышку фильтровальным пакетом до заданной температуры, выдержки их и последующего охлаждения.

Использование масс холодного отвердения ограничено в силу их высокой стоимости, необходимости наличия специального оборудования и трудоемкости подбора соотношения компонентов. Кроме того, эти массы в изделии при отрицательных температурах теряют эластичность и разрушаются. На предприятиях ("Энгельсмейз" и "ЛААЗ") используются, как и на большинстве предприятий западных фирм, по этой причине массы, требующие нагрева и последующего охлаждения.

Соединение фильтровального пакета с крышками производят последовательно. На наружной поверхности одной из крышек приклеивают уплотнительное эластичное кольцо, которое изготавливают предварительно методом формования или реже склеиванием из шнура.

Недостатками такого способа изготовления фильтрующего элемента являются:

- раздельное формование уплотнительного эластичного кольца, что требует последующего его приклеивания и установки строго концентрично фильтрующему элементу;

- раздельное формование и последующая приклейка кольца вызывают необходимость предварительной обработки поверхности крышки, т.е. ее обезжиривания;

- раздельное формование и последующее приклеивание кольца, в свою очередь, требуют нанесение на поверхность крышки тонкого слоя клеевого состава строго по заданному диаметру, что достаточно трудоемко;

- избыток клеевого состава в отдельных зонах при нанесении клеевого состава и последующего приклеивания кольца приводит к выдавливанию избытка клеевого состава и образованию подтеков, что ухудшает внешний вид фильтрующего элемента;

- недостаток же клеевого состава в отдельных зонах приводит к образованию не проклеенных участков, являющихся причиной дальнейшего полного отрыва кольца в процессе упаковки, погрузки и транспортировки фильтрующих элементов;

- возможность нарушения коаксиального расположения кольца при его приклеивании является причиной нарушения герметичности при установке фильтрующего элемента в корпус фильтра (свисание кольца с опорной поверхности), а следовательно, и прохода неочищенного воздуха.

Таким образом, раздельное формование уплотнительного эластичного кольца, некачественное и некоаксиальное его приклеивание, а также необходимость дополнительной обработки поверхности крышки усложняют технологический процесс в целом, требуют значительных затрат и не позволяют повысить качество и дизайн фильтрующего элемента.

Кроме того, необходимо отметить, что обезжиривание крышек производится до сборки фильтровального пакета с крышками, а следовательно, при их соединении с пакетом и прохождении операции нагрева и охлаждения на поверхности крышек вновь образуется жировой слой, а также возможно попадание различных посторонних частиц, что затрудняет получение надежного соединения уплотнительного кольца с крышкой.

Целью предлагаемого изобретения является создание конструкции фильтрующего элемента и способа его изготовления, позволяющего повысить качество с одновременным снижением затрат за счет надежного удержания уплотнительного эластичного кольца на поверхности крышки с одновременным строго коаксиальным его расположением.

Указанная цель достигается тем, что согласно способу изготовления фильтрующего элемента, при котором фильтровальный пакет из фильтровального материала, размещенного между внутренним и наружным каркасами, внедряют поочередно в крышки, заполненные вязкой затвердевающей массой, и выдерживают до образования эластичного и герметичного их соединений, формуют уплотнительное эластичное кольцо и размещают его концентрично на наружной поверхности одной из крышек, формование уплотнительного кольца производят непосредственно на крышке из затвердевающей массы одновременно с отвердением массы между фильтровальным пакетом и этой же крышкой, при этом затвердевающую массу, образующую кольцо, и массу, расположенную внутри крышки, связывают между собой.

Кроме того, затвердевающие массы, расположенные с противоположных сторон крышки, выполнены из одного состава.

В конструкции фильтрующего элемента, состоящего из фильтровального пакета, выполненного, как правило, в виде двух цилиндрических каркасов разного диаметра и установленных коаксиально один в другом, объем между которыми заполнен фильтровальным материалом, двух торцевых крышек, эластичного уплотцительного кольца, размещенного на наружной поверхности одной из крышек, связанной герметично с фильтровальным пакетом посредством затвердевающей эластичной массы, в крышке, несущей уплотнительное кольцо, выполнен ряд отверстий, размещенных по окружности и удаленных от оси фильтрующего элемента на расстояние, равное среднему радиусу уплотнительного кольца, при этом максимальный размер каждого отверстия в радиальном направлении выполнен менее ширины кольца, а само уплотнительное кольцо выполнено из затвердевающей эластичной массы и связано с массой, расположенной с внутренней стороны крышки через эти отверстия.

Кроме того, отверстия в крышке выполнены цилиндрической формы.

Формование уплотнительного кольца непосредственно на крышке из той же затвердевающей эластичной массы, что и масса, предназначенная для соединения фильтровального пакета с крышкой, позволяет значительно сократить технологический процесс изготовления, обеспечить строго заданное положение кольца относительно крышки, а также снизить затраты на изготовление.

Связь массы кольца с массой, расположенной с противоположной стороны крышки, образует как бы замковое их соединение, что обеспечивает надежное удержание кольца в заданном положении как при упаковке и транспортировке, так и при эксплуатации фильтрующего элемента.

Выполнение отверстий в крышке для соединения масс, расположенных с противоположных ее сторон, обеспечивает как надежность соединения, так и герметичность его, а также придает дополнительно фильтрующему элементу дизайн за счет исключения подтеков и т.п.

Совмещение операций по соединению пакета с крышкой и уплотнительного кольца с этой же крышкой позволяет исключить все ранее отмеченные недостатки в прототипе конструкции фильтрующего элемента и способе его изготовления.

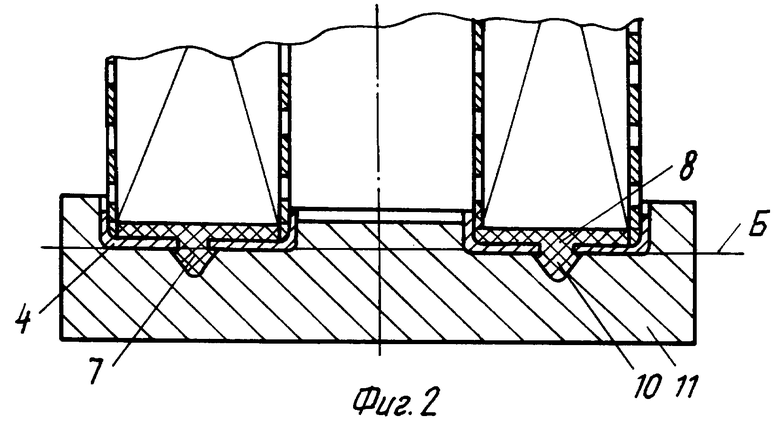

На фиг. 1 представлен фильтрующий элемент (общий вид);

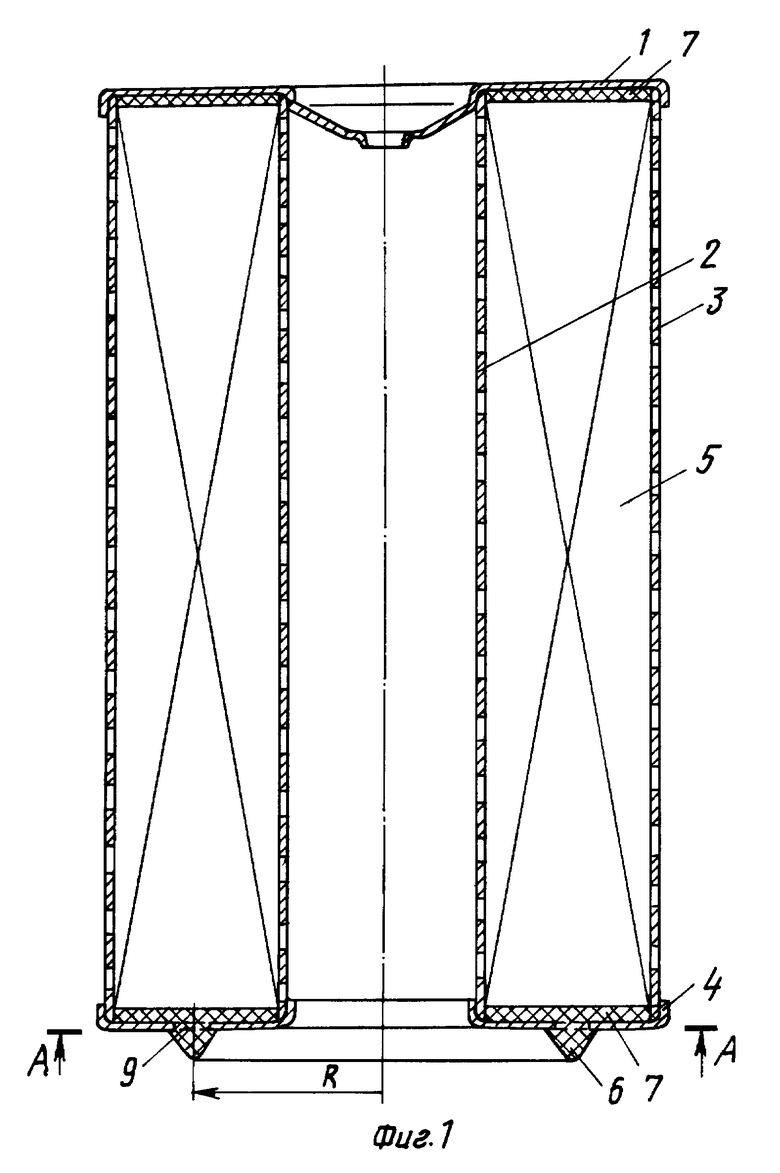

на фиг. 2 - операция изготовления кольца и соединения пакета с крышкой;

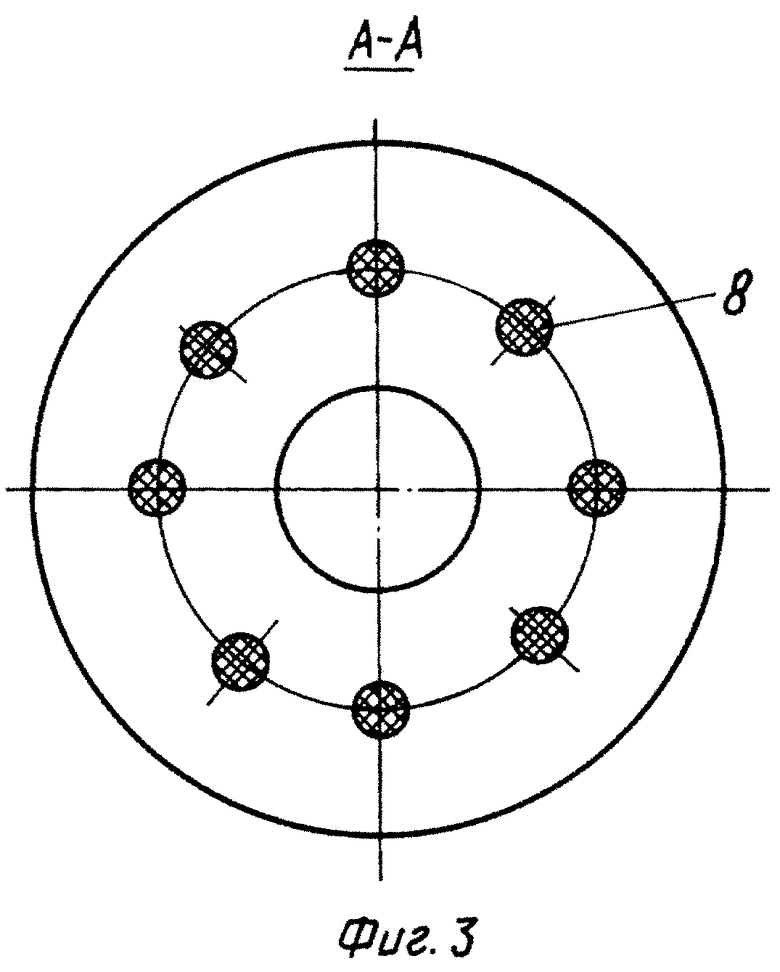

на фиг. 3 - сечение по А-А на фиг. 1.

Фильтрующий элемент состоит из верхней крышки 1 (фиг. 1), внутреннего перфорированного каркаса 2, наружного перфорированного каркаса 3 и нижней крышки 4. Внутренний перфорированный каркас 2 установлен коаксиально внутри наружного каркаса 3. Объем между этими каркасами заполнен фильтрующим материалом 5, представляющим собой сгофрированную в виде многолучевой звезды фильтровальную бумагу. Высота каркасов 2 и 3, а также сгофрированной бумаги выполнена одинаковой.

Комплект из каркасов 2 и 3 с расположенной между ними сгофрированной фильтровальной бумагой образуют фильтровальный пакет.

На нижней крышке 4 закреплено уплотнительное эластичное кольцо 6.

Фильтровальный пакет связан своими торцевыми поверхностями с внутренними поверхностями крышек 1 и 4 посредством массы 7, например, из пластизоля ДЯ - 1А, или пластизоля Кляйберит 518 (горячего отвердения), или полиуретановой смеси Кляйберит 526 {Германия),

На нижней крышке 4 равномерно по окружности радиусом R, равным среднему радиусу кольца 6, выполнен ряд отверстий 8 (фиг. 3), в которых расположены элементы 9, связывающие кольцо 6 и массу 7, размещенную с противоположной кольцу 6 стороны этой же крышки 4.

Масса, из которой выполнено кольцо 6, масса 7, расположенная с противоположной стороны крышки 4, элементы 9 имеют одинаковый химический состав.

Способ изготовления фильтрующего элемента поясняется на фиг. 2 и осуществляется следующим образом.

В канавку 10 формы 11 заливается густая текущая масса 7 до уровня плоскости "Б", затем на эту же форму помещают нижнюю крышку 4 с отверстиями 8 и заливают в ее внутреннюю поверхность эту же массу 7 до заданного уровня. В эту массу 7, расположенную в крышке 4, внедряют одним из торцов заранее собранный фильтровальный пакет.

При использовании затвердевающих масс 7 холодного отвердения форму 11 с установленными на ней крышкой 4 и фильтровальным пакетом выдерживают заданное время при температуре помещения 18oC - 25oC.

При использовании затвердевающих масс 7, требующих нагрева, форму 11 с крышкой 4 и фильтровальным пакетом помещают на нагреваемую поверхность, выдерживают заданное технологическое время (в зависимости от состава массы 7) и затем охлаждают любым известным способом, например обдувкой воздухом.

Температура и время выдержки зависят от состава массы и требований по ее использованию. Так, для пластизоля ДЯ - 1А температура нагрева составляет 180oC ± 5oC, а время выдержки 10 - 20 минут.

Возможно, при использовании других составов масс 7 внедрение пакета в крышку вести после прогрева массы.

Вторая крышка 1 соединяется с фильтровальным пакетом аналогичным образом.

Таким образом, предлагаемый способ изготовления фильтрующего элемента и его конструкция, благодаря формированию уплотнительного эластичного кольца непосредственно на крышке и одновременно с отвердением массы, связывающей эту же крышку с фильтровальным пакетом, а также обеспечение связи масс, расположенных с противоположных сторон крышки, позволяет обеспечить надежное закрепление кольца, строго коаксиальное его расположение, а также сократить и упростить технологический процесс и снизить затраты на изготовление фильтрующего элемента в целом с одновременным повышением его качества и внешнего вида.

Выполнение отверстий в крышке позволяет надежно соединить между собой массы, расположенные с противоположных сторон крышки, что, в свою очередь, позволяет исключить операции по обезжириванию крышки и ее последующей сушки, т. к. при затяжке фильтрующего элемента в корпусе, даже при отсутствии адгезии массы с крышкой происходит полная герметизация пакета с крышкой, а крышки с корпусом фильтра.

Кроме того, при таком способе изготовления фильтрующего элемента возможно для соединения пакета с крышкой и формирования уплотнительного кольца использовать различные по составу массы. Единственным требованием являются одинаковые температуры и время выдержки этих масс.

При этом необходимо отметить, что отверстия в крышке в зависимости от возможности производств могут быть выполнены абсолютно любой формы (круглые, овальные, треугольные, звездочкой и т.д.). Единственным условием является то, что каждое отверстие в радиальном направлении должно быть менее ширины уплотнительного кольца, а сами отверстия должны быть расположены на радиусе, равном среднему радиусу кольца.

Источник информации:

ОСТ 37.001.098-78 "Элементы фильтрующие картонные воздухоочистителей автомобильных двигателей", Москва, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2001 |

|

RU2180257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ПАНЕЛЬНОГО ТИПА | 2001 |

|

RU2182842C1 |

| Устройство для раскладки нити | 1990 |

|

SU1770244A1 |

| Устройство для межоперационной передачи деталей с отверстиями | 1987 |

|

SU1474041A1 |

| Устройство для охлаждения нитей из синтетического волокна | 1989 |

|

SU1713997A1 |

| Устройство для межоперационной передачи деталей с отверстиями | 1989 |

|

SU1641746A1 |

| Оправка для закрепления цилиндрических втулок | 1986 |

|

SU1416415A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2004 |

|

RU2266153C1 |

| Устройство для межоперационной передачи деталей с отверстиями | 1989 |

|

SU1641747A1 |

| Устройство для раскладки нити | 1990 |

|

SU1754609A1 |

Изобретение предназначено для фильтрации. В способе изготовления фильтрующего элемента фильтровальный пакет внедряют поочередно торцевыми поверхностями в крышки, заполненные вязкой затвердевающей массой, и выдерживают до образования эластичного и герметичного их соединения, формуют уплотнительное эластичное кольцо и размещают его концентрично на наружной поверхности одной из крышек. Формование уплотнительного кольца производят непосредственно на крышке из затвердевающей массы одновременно с отвердением массы, расположенной между фильтровальным пакетом и этой же крышкой, при этом массы, расположенные с противоположных сторон крышки, связывают между собой. Фильтрующий элемент состоит из фильтровального пакета, двух торцевых крышек, расположенных с противоположных сторон пакета, уплотнительного кольца и эластичной массы, связывающей крышки с торцевыми поверхностями пакета. В крышке, несущей уплотнительное кольцо, выполнен ряд отверстий, размещенных по окружности и удаленных от оси самого элемента на расстояние, равное среднему радиусу уплотнительного кольца, при этом максимальный размер каждого отверстия в радиальном направлении выполнен менее ширины кольца, а само кольцо выполнено из затвердевающей эластичной массы и связано с массой, расположенной с внутренней стороны крышки, через эти отверстия. Кроме того, масса кольца и масса, расположенная с внутренней стороны этой же крышки выполнены из одного состава, а отверстия в крышке выполнены цилиндрической формы. В изобретении обеспечивается высокое качество фильтрующего элемента. 2 с. и 2 з.п.ф-лы, 3 ил.

| БУРОВА Н.И | |||

| и др | |||

| Патронные фильтры: особенности устройства и области применения | |||

| Обзорная информация Промышленная и санитарная очистка газов | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ, 1988, с.27 - 29 | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Элементы фильтрующие картонные воздухоочистителей автомобильных двигателей | |||

| - М., 1978 | |||

| Фильтр для очистки газов и жидкостей | 1972 |

|

SU528937A1 |

| Фильтрующий элемент | 1985 |

|

SU1274725A1 |

| Фильтрующий патрон | 1987 |

|

SU1558431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО МЕМБРАННОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ПАТРОННОГО ТИПА | 1998 |

|

RU2135259C1 |

| GB 1327382 A, 22.08.1973 | |||

| ЭЛЕКТРОМАШИННЫЙ АГРЕГАТ | 1996 |

|

RU2119674C1 |

| DE 19739510 A1, 18.03.1999 | |||

| US 5556440 A, 17.09.1996. | |||

Авторы

Даты

2001-04-20—Публикация

2000-01-12—Подача