Настоящее изобретение относится к способу нанесения припоя и устройству для его нанесения, в частности к способу нанесения припоя и устройству для припаивания ребер к паяным теплообменным трубкам теплообменника, выполненного из алюминиевого сплава.

Теплообменные устройства из алюминиевого сплава с ребрами А из алюминиевого сплава и припаянными к ним теплообменными трубками, также выполненными из алюминиевого сплава, широко применяются; для увеличения интенсивности теплообмена в качестве труб теплообменника часто используются изготовленные методом экструзии из алюминиевого сплава экструдированные ленты из уплощенных трубок.

Для производства теплообменного устройства вышеописанной конструкции, в качестве способа нанесения частиц металла для получения паяного соединения на поверхности детали, например, экструдированной ленты из уплощенных трубок, используемой в качестве теплообменного устройства, известен способ получения суспензии металлических частиц в воде или каком-либо растворителе со связующим и нанесения этой суспензии на поверхность напылением с помощью пульверизатора. Кроме того, известны другие способы нанесения, такие как покраска или нанесение по трафарету.

Однако способ напыления с помощью пульверизатора не позволяет получить высокоэффективное покрытие, поскольку нанесение производится путем перемещения пульверизатора по поверхности детали, и, кроме того, сам пульверизатор может засориться. С другой стороны, способы нанесения покрытия окраской или нанесением по трафарету малопригодны для получения сплошных покрытий.

Кроме того, так как летучие растворители изготовляются на основе органических соединений и большей частью вредны, необходимо соблюдать меры предосторожности, и, следовательно, такие растворители не могут применяться очень широко. Если же не использовать летучие растворители, то необходимо предварительно нагревать экструдированную ленту из уплощенных трубок. Если температура предварительного нагрева низка, прилипания суспензии не происходит, и суспензия будет стекать; если же эта температура слишком высока, нанесенная суспензия отторгается, и возникают проблемы с процессом нанесения покрытия. Таким образом, возникают проблемы, связанные с высокими требованиями к регулированию температуры детали, на которую наносят покрытие, а также с увеличением размеров и возрастанием сложности используемого оборудования.

Данное изобретение было осуществлено с учетом вышеприведенных факторов; задачей данного изобретения является создание способа нанесения материала припоя на поверхность детали и устройства для его реализации, с помощью которых можно легко и с высокой степенью однородности нанести материал припоя на покрываемую деталь.

Для решения поставленной задачи предложен способ нанесения материала припоя, включающий операцию погружения покрываемой детали в суспензию материала припоя, содержащую комбинацию металлического порошкообразного припоя и порошкообразного флюса для пайки, смешанных в спирте с растворенным в нем связующим, а также операцию извлечения покрываемой детали из суспензии по существу в вертикальном направлении.

Способ нанесения материала припоя включает дополнительно операцию спекания и осуществление прилипания суспензии в процессе извлечения детали.

Устройство для нанесения материала припоя представляет собой погружную емкость, в которой содержится суспензия материала припоя, содержащая металлический порошкообразный припой и порошкообразный флюс, смешанные в спирте с растворенным в нем связующим, и средства перемещения покрываемой детали внутри погружной емкости и извлечения покрытой детали из этой емкости по существу в вертикальном направлении.

Кроме того, устройство для нанесения материала припоя содержит средства сушки для осуществления прилипания/спекания нанесенной на деталь суспензии после извлечения детали из погружной емкости.

В соответствии с данным изобретением погружение покрываемой детали в суспензию материала припоя, содержащую металлический порошкообразный припой и порошкообразный флюс для пайки, смешанные в спирте с растворенным в нем связующим, и извлечение покрытой суспензией детали по существу вертикально позволяет осуществить равномерное покрытие поверхности детали. Кроме того, при осуществлении прилипания/спекания суспензии на поверхности детали, извлеченной из емкости, с использованием средств сушки, однородность покрытия из материала припоя сохраняется.

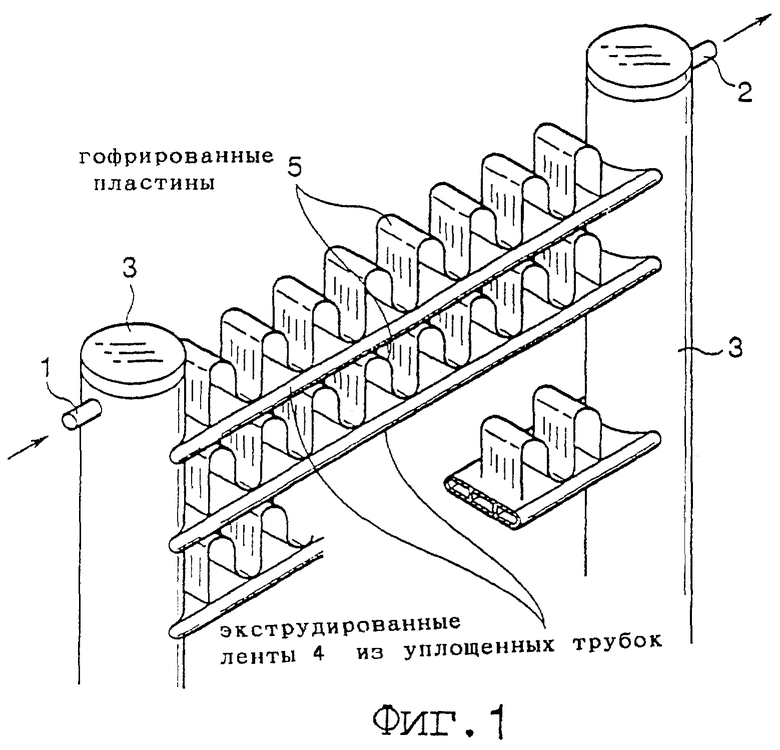

Фиг. 1 изображает перспективный схематический вид теплообменного устройства, спаянного с применением способа согласно данному изобретению.

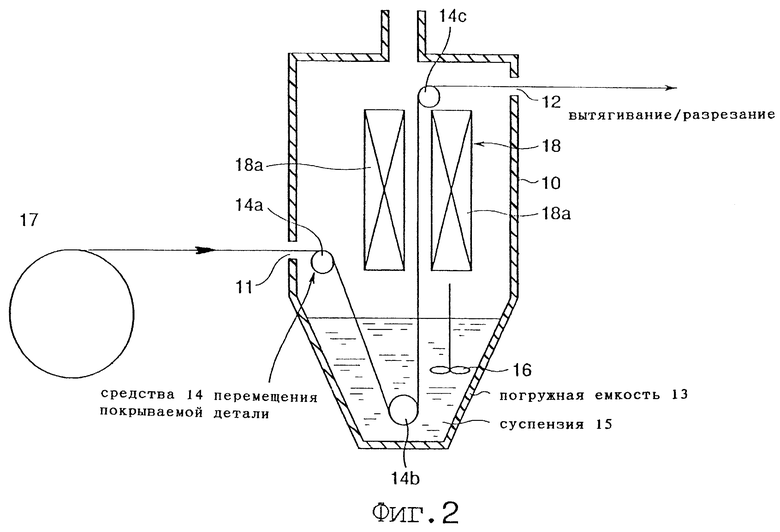

Фиг. 2 изображает разрез конкретного примера исполнения устройства для нанесения покрытия согласно данному изобретению.

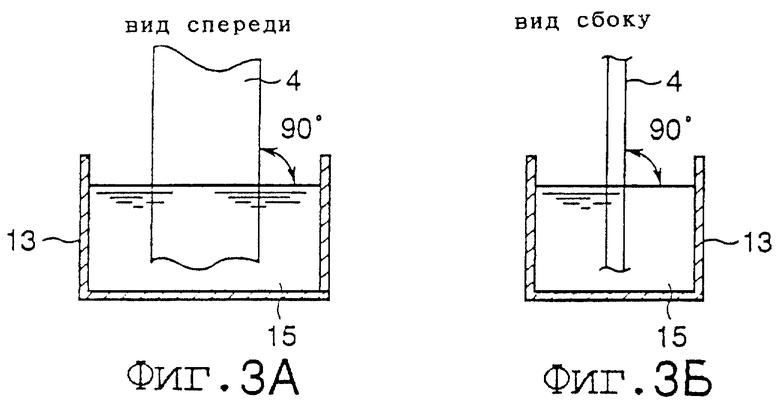

Фиг. 3A представляет разрез детали с нанесенным покрытием в процессе ее извлечения из суспензии в вертикальном направлении (вид сбоку).

Фиг. 3B представляет разрез детали с нанесенным покрытием в процессе извлечения из суспензии в вертикальном направлении (вид спереди).

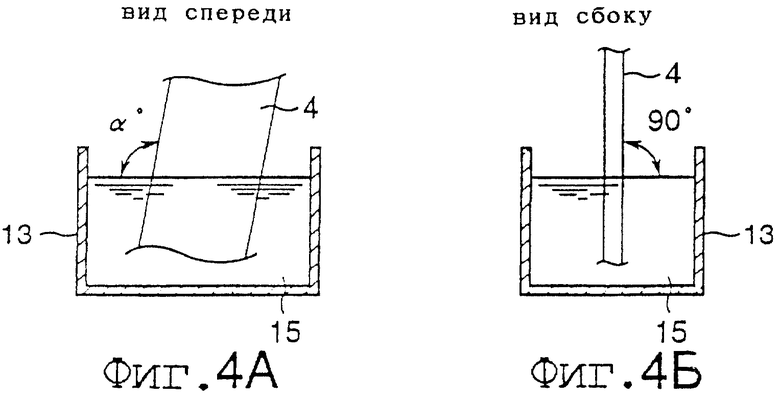

Фиг. 4A представляет разрез детали с нанесенным покрытием в процессе извлечения ее из суспензии в наклонном положении (вид сбоку).

Фиг. 4B представляет разрез детали с нанесенным покрытием в процессе ее извлечения из суспензии в вертикальном положении (вид спереди).

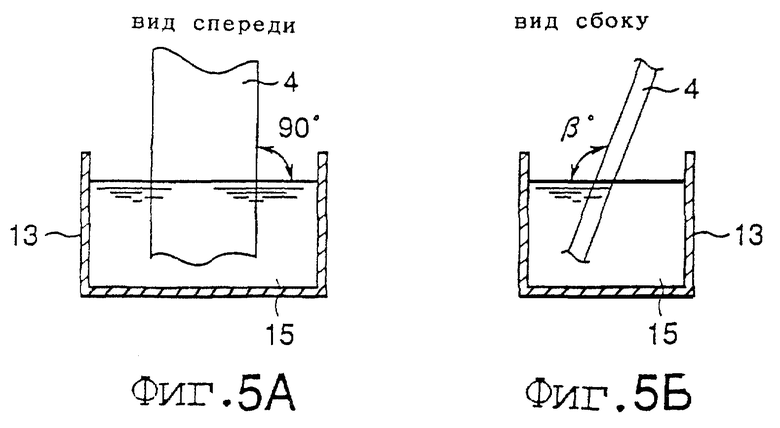

Фиг. 5A представляет разрез детали с нанесенным покрытием в процессе ее извлечения из суспензии в вертикальном направлении (вид сбоку).

Фиг. 5B представляет разрез детали с нанесенным покрытием в процессе ее извлечения из суспензии в наклонном положении (вид спереди).

Настоящее изобретение далее рассмотрено со ссылками на фигуры. В данном примере приведено описание, касающееся теплообменника из алюминиевого сплава.

Теплообменник, как показано на фиг. 1, содержит пару коллекторных трубок 3, расположенных друг против друга, одна из которых снабжена входом 1, а другая - выходом 2 для теплоносителя, в качестве теплообменных трубок - экструдированные ленты 4 из уплощенных трубок, расположенных параллельно и соединенных с коллекторными трубками 3, и гофрированные пластины 5, расположенные между экструдированными лентами 4 из уплощенных трубок. Коллекторные трубки 3 и экструдированные ленты 4 из уплощенных трубок выполнены из алюминиевого сплава методом экструзии, а гофрированные пластины 5 сформованы путем сгибания полос из алюминиевого сплава в виде змейки; экструдированные ленты 4 из уплощенных трубок и гофрированные пластины 5 спаяны друг с другом с образованием теплообменника.

В качестве примера, гофрированные пластины 5 могут быть напаяны на поверхность экструдированных лент 4 из уплощенных трубок, покрытых материалом припоя 6 с использованием устройства, показанного на фиг. 2.

Указанное устройство для нанесения покрытия снабжено расположенным в средней части одной из сторон основного корпуса 10 входом 11 средств перемещения покрываемой детали, например, экструдированной ленты 4 из уплощенных трубок; выходом 12 средств перемещения детали, расположенным в верхней части другой стороны основного корпуса 10; погружной емкостью 13, расположенной в донной части корпуса 10; средствами 14 перемещения покрываемой детали, т.е. экструдированной ленты 4 из уплощенных трубок, внутри емкости 13 и извлечения этой ленты из емкости по существу в вертикальном направлении; и средствами 18 сушки и одновременного с ней осуществления прилипания/спекания суспензии 15, нанесенной на поверхность экструдированной ленты 4 из уплощенных трубок, извлеченной из емкости 13.

В данном примере суспензия 15 материала припоя, содержащая комбинацию металлического порошкообразного припоя и порошкообразного флюса, смешанных в спирте с растворенным в нем связующим, содержится в вышеуказанной погружной емкости 13, а однородность смеси поддерживается с помощью мешалки 16.

Вышеуказанные средства 14 перемещения покрываемой детали содержат первый направляющий ролик 14а для перемещения внутри погружной емкости 13 экструдированной ленты 4 из уплощенных трубок, вытягиваемой из подающего узла 17, где эта лента свернута в виде катушки, размещенного вблизи входа 11; второй направляющий ролик 14b, расположенный внутри погружной емкости 13 и служащий для направления экструдированной ленты из уплощенных трубок, введенной в погружную емкость 13, вверх; и направляющий ролик 14с, служащий для перемещения экструдированной ленты 4 из уплощенных трубок, извлеченной вертикально из погружной емкости 13, в горизонтальном направлении. Направляющие ролики 14а, 14b и 14с вращаются двигателем с помощью механических передающих устройств, не показанных на фигуре.

Вышеуказанные средства 18 для сушки содержат пару сушилок 18а, размещенных выше погружной емкости 13 и предназначенных для сушки и осуществления прилипания/спекания обеих поверхностей экструдированной ленты 4 из уплощенных трубок. Средства 18 сушки выполнены таким образом, что нагрев экструдированной ленты 4 из уплощенных трубок с нанесенным покрытием происходит, когда количество нанесенной суспензии на полосе достигает равновесия после стекания избытка суспензии, в процессе по существу вертикального извлечения ленты из погружной емкости 13.

Далее поясняется способ нанесения материала припоя согласно данному изобретению. Во-первых, приготовляют и заливают в погружную емкость 13 суспензию 15, которая содержит комбинацию порошкообразного флюса для пайки и металлического порошкообразного припоя, введенных в спирт с растворенным в нем связующим. Затем, после погружения экструдированной ленты 4 из уплощенных трубок, подаваемой с катушки, лента перемещается почти вертикально вторым направляющим роликом 14b из погружной емкости 13 через первый направляющий ролик 14а от входа 11 главного корпуса 10. В ходе извлечения избыток суспензии 15 стекает, и в точке, где нанесенная на экструдированную ленту 4 из уплощенных трубок суспензия 15 достигает равновесия, проводят процесс сушки и прилипания/спекания с использованием средств 18 сушки. Затем, после перевода экструдированной ленты 4 из уплощенных трубок из вертикального в горизонтальное положение с помощью третьего направляющего ролика 14с, лента обрабатывается и видоизменяется и в то же время нарезается на куски необходимой длины.

Следовательно, в соответствии с примером реализации способа нанесения покрытия, благодаря тому, что экструдированная лента 4 из уплощенных трубок полностью погружена, а поверхность этой ленты полностью покрыта суспензией 15, возможно нанесение однородного покрытия на всю поверхность экструдированной ленты 4 из уплощенных трубок. Далее, при вертикальном извлечении количество нанесенного покрытия становится равномерным, а вследствие того, что избыток нанесенной суспензии стекает по экструдированной ленте 4 из уплощенных трубок, эффективность нанесения возрастает.

Кроме того, путем изменения состава сложной смеси порошкообразного флюса для пайки и металлического порошка, количество нанесенного материала припоя может быть легко изменено. Более того, согласно вышеприведенному способу нанесения покрытия, экструдированную ленту 4 из уплощенных трубок можно погружать в суспензию непрерывно, при непрерывном нанесении материала припоя на поверхность полосы. Использование устройства для нанесения покрытия согласно данному изобретению позволяет упростить и удешевить процесс по сравнению с устройством для нанесения покрытия методом напыления.

В вышеприведенном примере реализации изобретения рассматривалось нанесение покрытия на деталь, представляющую собой экструдированную ленту 4 из уплощенных трубок, выполненную из алюминиевого сплава; тем не менее, материал припоя можно легко нанести и на другие изделия из алюминиевого сплава.

Далее показано на примере, как влияет величина угла, под которым извлекается деталь с нанесенным покрытием после погружения, на результаты нанесения материала припоя согласно данному изобретению.

Условия эксперимента:

материал припоя (суспензия 15)

растворитель: изопропиловый спирт (ИПС)

связующее: термопластическое связующее на основе акриловой смолы

название продукта: PARALOID В-67 (Rohm and Haas Company)

соотношение порошков металла и флюса: Si:флюс = 1:2

концентрация при добавлении: 20% в ИПС

деталь, на которую наносится покрытие: экструдированная лента из уплощенных трубок.

После погружения полученной методом экструзии ленты 4 из уплощенных трубок в вышеприведенную суспензию 15, ленту извлекают так, как это показано на фиг. 3-5. А именно, на фигурах показаны конкретные примеры, на которых экструдированную ленту 4 из уплощенных трубок извлекают перпендикулярно по отношению к поверхности суспензии, как видно на поперечном и продольном разрезах (см. фиг. 3A и 3B); угол наклона α экструдированной ленты 4 из уплощенных трубок на виде сбоку больше 90o (например, 110o) (см. фиг. 4A), и где угол наклона β на фронтальном виде больше 90o (например, 110o ) (см. фиг. 5B). Условия осаждения суспензии были такими, что при извлечении экструдированной ленты из уплощенных трубок приблизительно в перпендикулярном направлении по отношению к поверхности суспензии как на виде сбоку, так и на фронтальном виде условия получения покрытия были одинаковыми по всей поверхности осаждения, и не было сколько-нибудь заметного различия в осаждении на передней и задней поверхностях плоской полой ленты 4. И наоборот, как показано на фиг. 4A, когда имеется наклон на виде сбоку, нанесенная суспензия 15 не стекает так, как это должно быть, и возникает неоднородность нанесения. Аналогично, как видно на фиг.5A, если имеется наклон на фронтальном виде, было отмечено различие нанесения между передней и задней поверхностями плоской полой полосы 4, так как избыток суспензии 15 остается на задней поверхности.

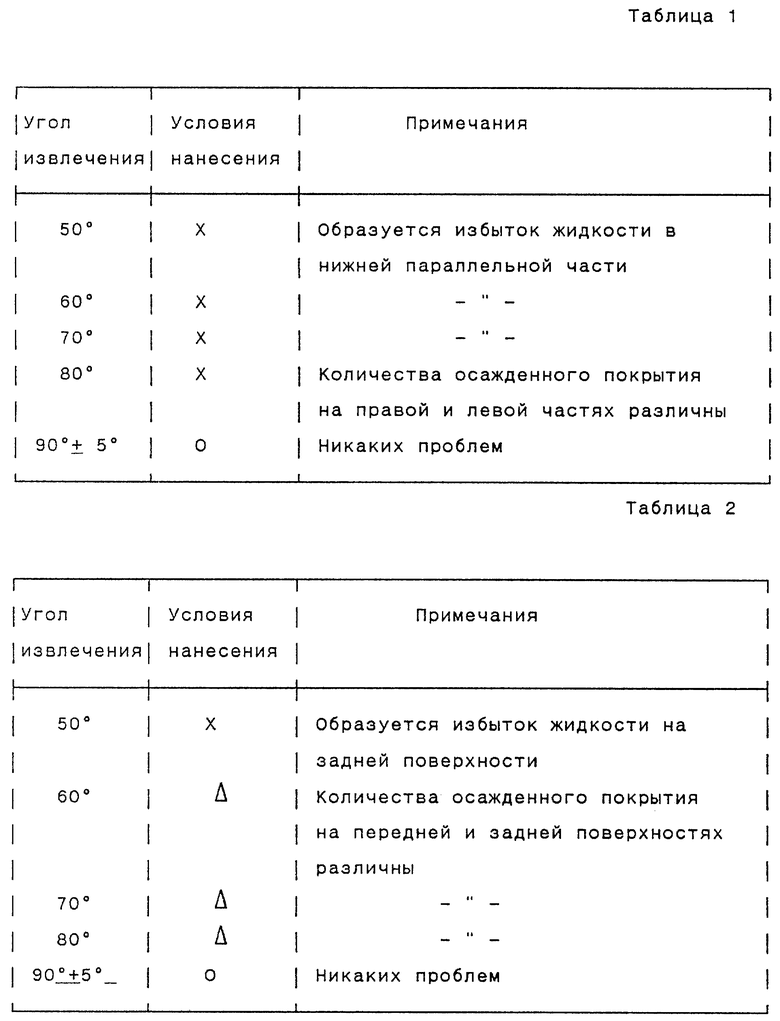

Были исследованы условия нанесения суспензии 15 на экструдированную ленту из уплощенных трубок при значениях угла наклона (угла извлечения) на виде сбоку или на фронтальном виде 50o, 60o, 70o, 80o и 90o±5 ; полученные результаты приведены в табл. 1 для случаев угла наклона на виде сбоку и в табл. 2 для случаев угла наклона на фронтальном виде.

В случае, когда экструдированную ленту из уплощенных трубок извлекали по существу вертикально (как по отношению к виду сбоку, так и по отношению к фронтальному виду), не наблюдалось заметной разницы условий осаждения на передней и задней поверхностях, так как вся поверхность в целом была покрыта однородно; но если значения углов наклона изменялись, возникали проблемы из-за избытка суспензии, скапливающийся в донной части по длине плоской полой полосы, а также наблюдалось различие в количестве осадка между левой и правой частью по длине плоской полой полосы.

В соответствии с данным изобретением после погружения покрываемой детали в суспензию материала припоя, содержащую металлический порошкообразный припой и порошкообразный флюс для пайки, смешанные в спирте, содержащем растворенное связующее, благодаря по существу вертикальному извлечению покрываемой детали поверхность ее однородно покрывается материалом припоя, при этом отсутствуют различия в нанесении суспензии между передней и задней поверхностями покрываемой детали. Кроме того, поскольку избыток суспензии стекает по длине покрываемой детали, можно увеличить эффективность нанесения покрытия. К тому же, при осуществлении прилипания/спекания суспензии на поверхности детали, извлеченной из погружной емкости, с использованием средств сушки, может быть сохранена однородность нанесенного покрытия из материала припоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И МАТЕРИАЛ ДЛЯ ПАЙКИ АЛЮМИНИЯ | 1996 |

|

RU2164460C2 |

| Способ пайки алюминиевых деталей | 1976 |

|

SU946393A3 |

| СПОСОБ ПРОИЗВОДСТВА СЕКЦИИ ТЕПЛООБМЕННИКА НА ОСНОВЕ АЛЮМИНИЯ | 1998 |

|

RU2194596C2 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| ФЛЮС, ОБРАЗУЮЩИЙ НЕРАСТВОРИМЫЙ ПАЯЛЬНЫЙ ОСТАТОК | 2010 |

|

RU2530972C2 |

| НАГРЕВАТЕЛЬ | 2018 |

|

RU2725172C1 |

| ДЕТАЛИ С ПОКРЫТИЕМ ИЗ СПЛАВА АЛЮМИНИЯ С КРЕМНИЕМ | 2000 |

|

RU2243865C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТИ ДЛЯ УДЕРЖАНИЯ ЧАСТИЦ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ И ИЗДЕЛИЕ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2104841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНО-РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2317184C2 |

| АНТИКОРРОЗИЙНЫЙ ФЛЮС | 2009 |

|

RU2528939C2 |

Изобретения могут быть использованы при изготовлении изделий из алюминиевых сплавов, в частности для припаивания ребер к паяным теплообменным трубкам теплообменников. Экструдированную ленту из уплощенных трубок погружают в емкость, содержащую смешанные в спирте с растворенным в нем связующим на основе акриловой смолы металлический порошкообразный припой и порошкообразный флюс для пайки. Ленту извлекают из погружной емкости в вертикальном направлении. Затем нанесенную на поверхность ленты суспензию сушат и закрепляют с использованием средств сушки. Средства сушки располагают выше погружной емкости. Изобретения обеспечивают легкое нанесение припоя с высокой степенью однородности. 2 с. и 2 з.п. ф-лы, 5 ил., 2 табл.

| Способ двустороннего лужения | 1972 |

|

SU446370A1 |

| Паста для пайки алюминия | 1973 |

|

SU493319A1 |

| Способ пайки погружением в расплавленный припой | 1980 |

|

SU961880A1 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ К ПАЙКЕ | 1992 |

|

RU2012458C1 |

| JP 06039586 А, 15.02.1994 | |||

| US 5431745, 11.07.1995. | |||

Авторы

Даты

2001-04-20—Публикация

1996-09-04—Подача