1

Изобретение относится к станкостроению.

По основному авт. св. № 450653 известен металлорежущий станок с программным управлением, оснащенный устройством радиального перемещения инструмента, который снабжен ползуном, размещенным с возможностью перемещения но команде программного управления на величину, обусловленную вылетом установленного в щпинделе инструмента, в направляющих, выполненных параллельно оси вращения щпинделя на корпусной детали, например щпиндельной бабке, положение которой размерно связано с осью вращения щпинделя, а на концевой части ползуна со стороны щпинделя, перпендикулярной к оси вращения последнего, выполнены направляющие, несущие ползущку, величина перемещения которой программируется в соответствии с радиальным перемещением инструмента на заданный диаметральный размер, который устанавливается с номощью размещенного на ползущке чувствительного элемента.

В этом станке исключаются погрещности настройки инструмента на диаметральный размер вне станка, погрещности установки инструмента в щпиндель, в том числе случайная погрешность установки (загрязнение посадочных поверхностей обломками стружки, кусочками ткани и т. п.), не прерывается автоматический цикл обработки детали, что

имеет место при обработке точных отверстий методом пробных проходов, но имеет место накопленная ощибка перемещения ползущки на заданный диаметральный размер.

Целью изобретения является повыщение точности установки верщины резца на заданный диаметральный размер.

Для этого в предлагаемом металлорежущем станке на ползущке (на корпусной детали) установлен опорный щаблон, а на корпусной детали (на ползущке) - связанный с ним чувствительный элемент.

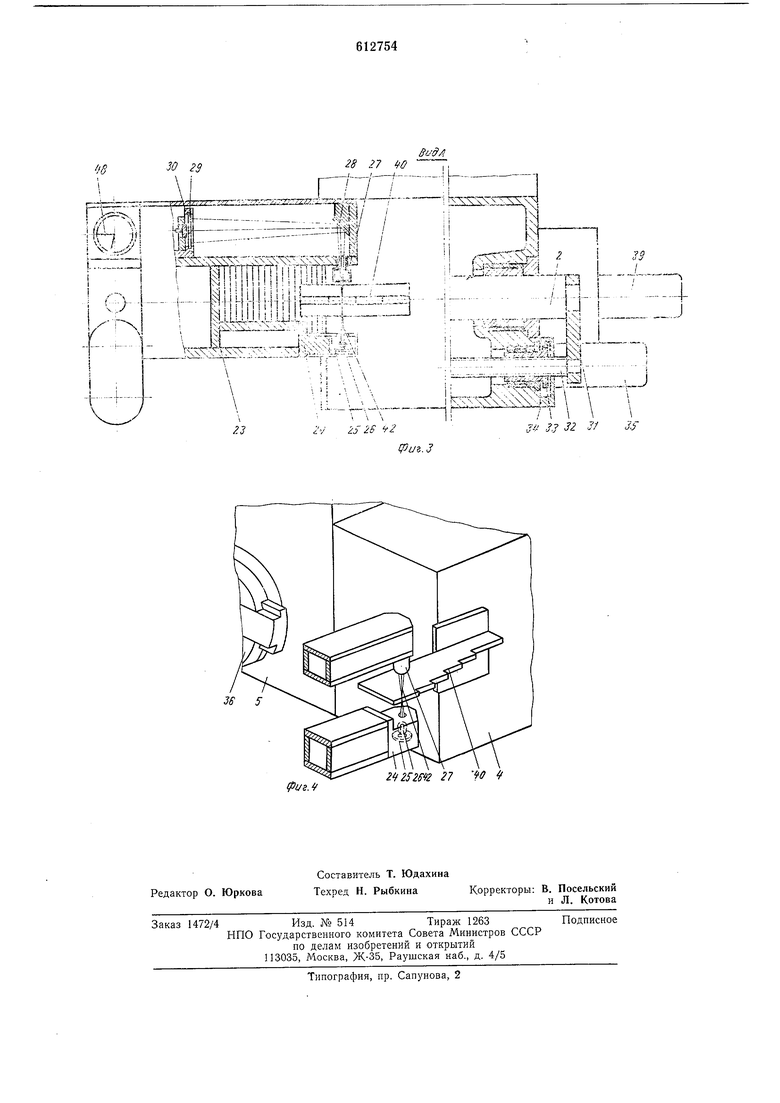

С целью снижения трудоемкости установки верщины резца на заданный диаметральный размер опорный щаблон выполнен ступенчатым, причем каждая ступень соответствует определенной длине расточной оправки и диаметру обработки.

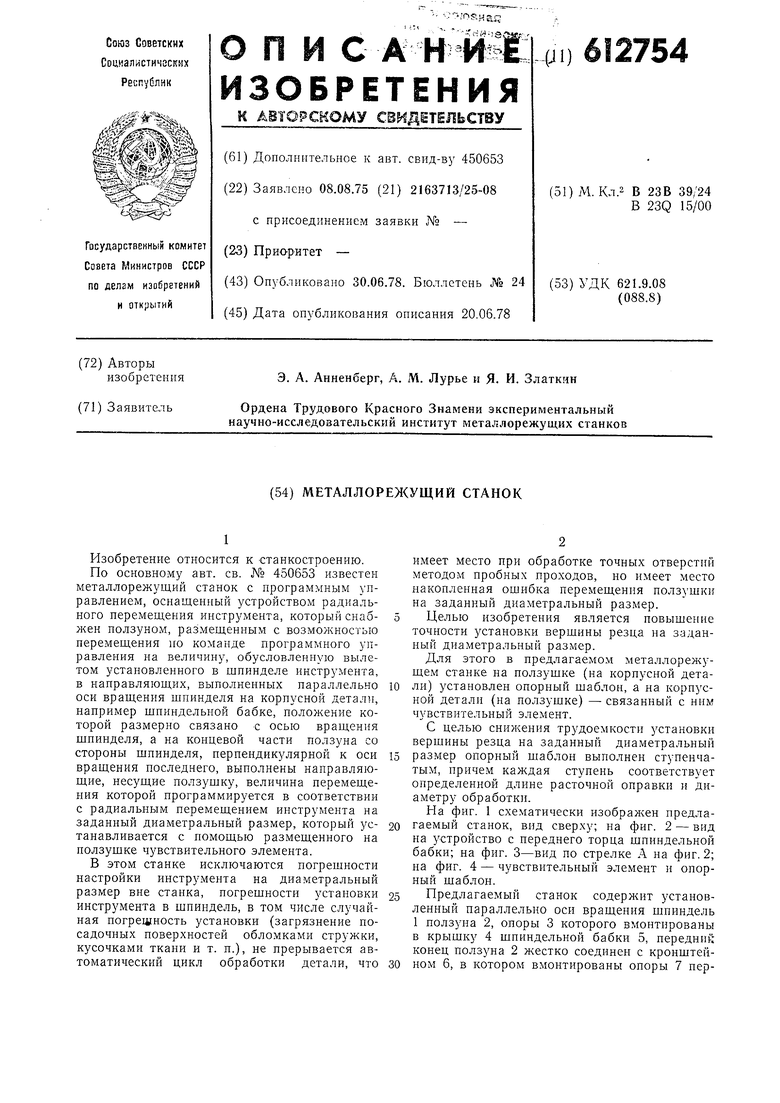

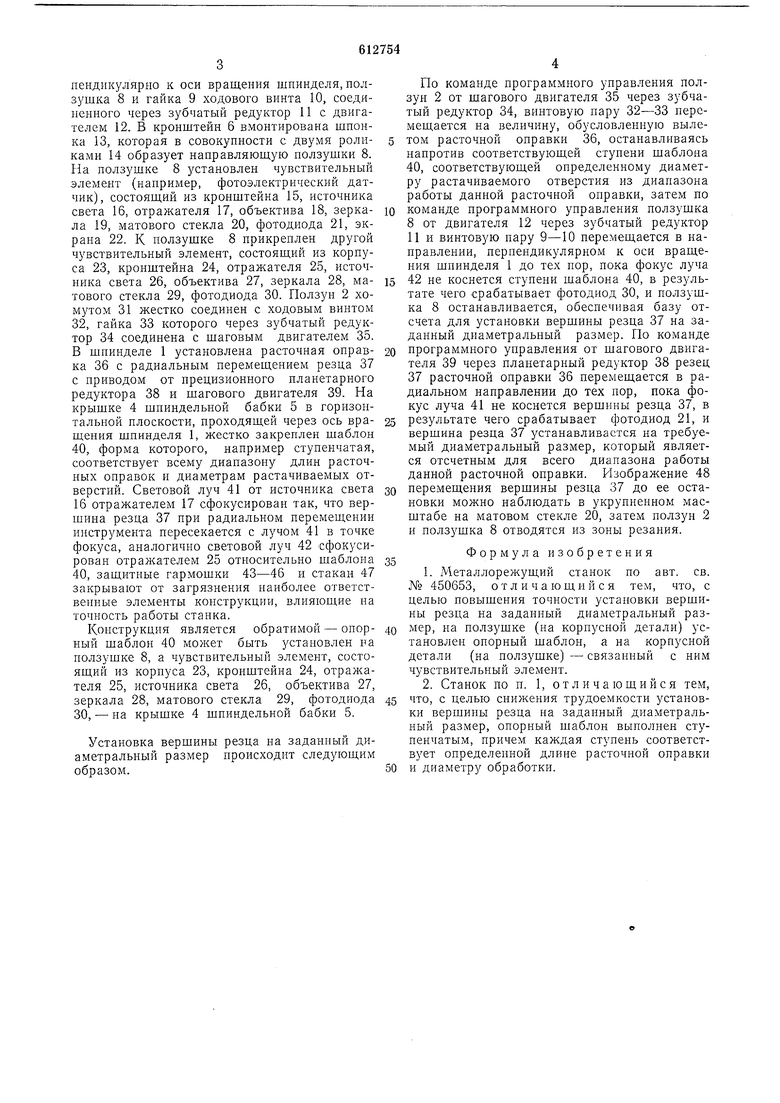

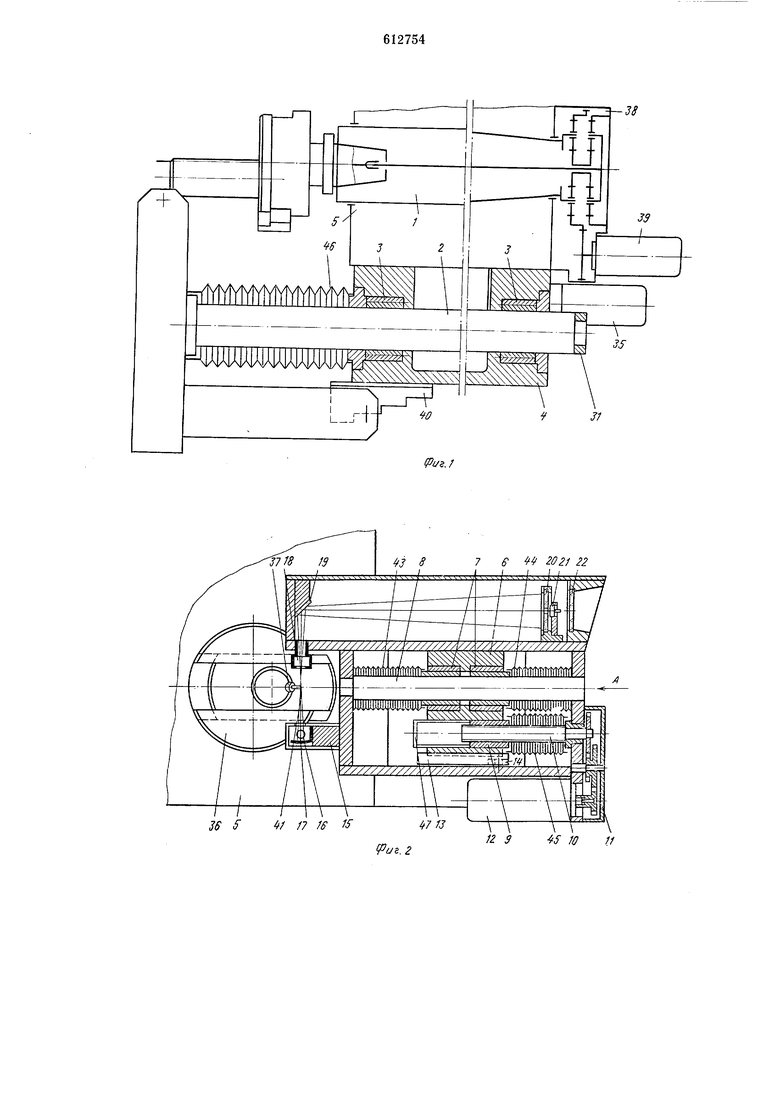

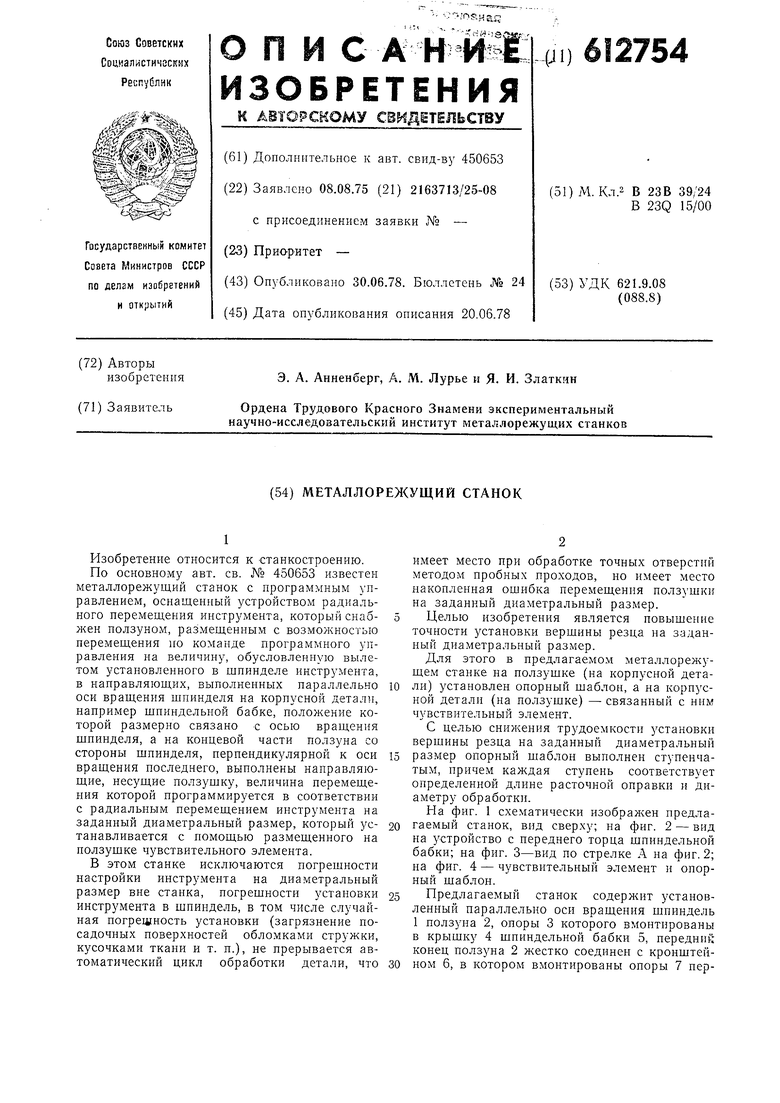

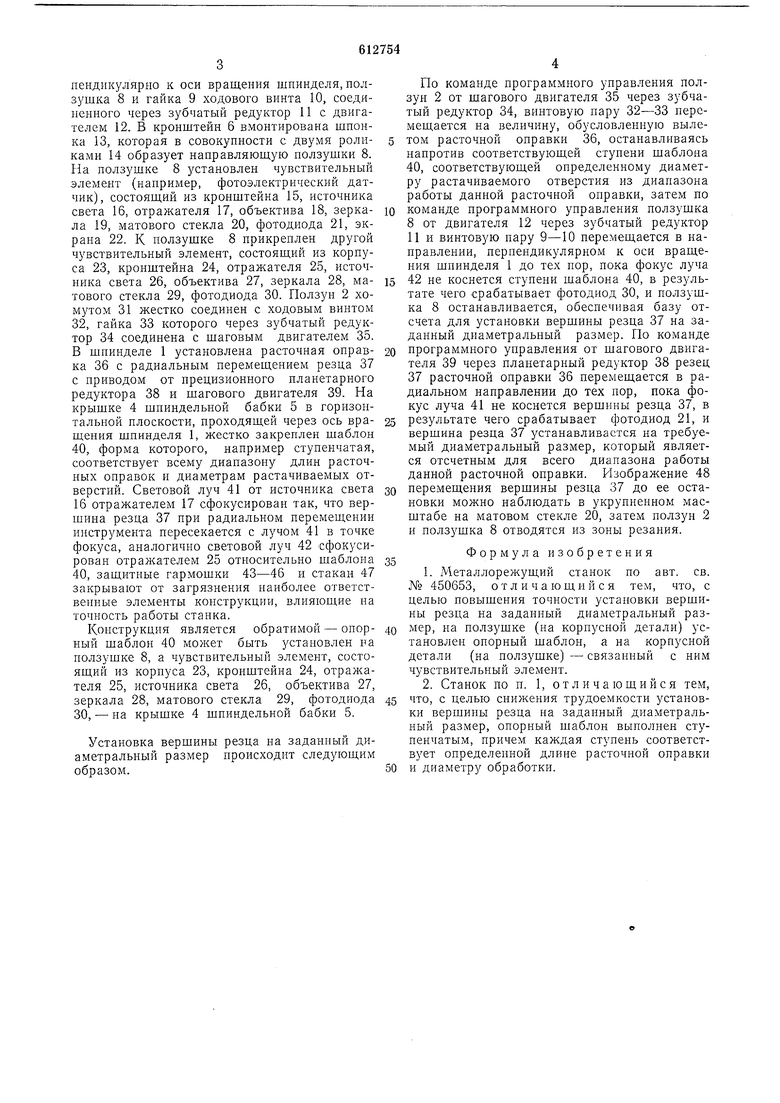

На фиг. 1 схематически изображен предлагаемый станок, вид сверху; на фиг. 2 - вид на устройство с переднего торца щпиндельной бабки; на фиг. 3-вид по стрелке А на фиг. 2; на фиг. 4 - чувствительный элемент и опорный щаблон.

Предлагаемый станок содержит установленный параллельно оси вращения щпиндель 1 ползупа 2, опоры 3 которого вмонтированы в крыщку 4 щниндельной бабки 5, передний конец ползуна 2 жестко соединен с кронщтейном 6, в котором вмонтированы опоры 7 перпенднкулярно к оси вращения шпинделя, ползушка 8 и гайка 9 ходового винта 10, соединенного через зубчатый редуктор 11 с двигателем 12. В кронштейн 6 вмонтирована шноика 13, которая в совокунности с двумя роликами 14 образует направляюш,ую ползушки 8. На ползушке 8 установлен чувствительный элемент (нанример, фотоэлектрический датчик), состоящий из кронштейна 15, источника света 16, отражателя 17, объектива 18, зеркала 19, матового стекла 20, фотодиода 21, экрана 22. К иолзушке 8 прикреплен другой чувствительный элемент, состоящий из корпуса 23, кронштейна 24, отражателя 25, источника света 26, объектива 27, зеркала 28, матового стекла 29, фотодиода 30. Ползун 2 хомутом 31 жестко соединен с ходовым винтом 32, гайка 33 которого через зубчатый редуктор 34 соединена с шаговым двигателем 35. В шпинделе 1 установлена расточная оправка 36 с радиальным перемещением резца 37 с приводом от прецизионного планетарного редуктора 38 и шагового двигателя 39. На крышке 4 шпиндельной бабки 5 в горизонтальной плоскости, проходящей через ось вращения шпинделя 1, жестко закреплен шаблон 40, форма которого, например ступенчатая, соответствует всему диапазону длин расточных оправок и диаметрам растачиваемых отверстий. Световой луч 41 от источника света 16 отражателем 17 сфокусирован так, что вершина резца 37 при радиальном перемещении инструмента пересекается с лучом 41 в точке фокуса, аналогично световой луч 42 сфокусирован отражателем 25 относительно шаблона 40, защитные гармошки 43-46 и стакан 47 закрывают от загрязнения наиболее ответственные элементы конструкции, влияющие на точность работы станка.

Конструкция является обратимой - опорный шаблон 40 может быть установлен на ползушке 8, а чувствительный элемент, состоящий из корпуса 23, кронштейна 24, отражателя 25, источника света 26, объектива 27, зеркала 28, матового стекла 29, фотодиода 30, - на крышке 4 шпиндельной бабки 5.

Установка вершины резца на заданный диаметральный размер нроисходнт следующим образом.

По команде программного управления ползун 2 от шагового двигателя 35 через зубчатый редуктор 34, винтовую пару 32-33 перемещается на величину, обусловленную вылетом расточной оправки 36, останавливаясь напротив соответствующей ступени шаблона 40, соответствующей определенному диаметру растачиваемого отверстия из диапазона работы данной расточной оправки, затем по команде программного управления ползушка 8 от двигателя 12 через зубчатый редуктор И и винтовую нару 9-10 перемещается в направлении, перпендикулярном к оси вращения шпинделя 1 до тех пор, пока фокус луча 42 не коснется ступени шаблона 40, в результате чего срабатывает фотодиод 30, и ползушка 8 останавливается, обеспечивая базу отсчета для установки вершины резца 37 на заданный диаметральный размер. По команде нрограммного управления от шагового двигателя 39 через планетарный редуктор 38 резец 37 расточной оправки 36 перемещается в радиальном направлении до тех пор, пока фокус луча 41 не коснется вершины резца 37, в результате чего срабатывает фотодиод 21, и вершина резца 37 устанавливается на требуемый диаметральный размер, который является отсчетным для всего диапазона работы данной расточной оправки. Изображение 48 неремещения вершины резца 37 до ее остановки можно наблюдать в укрупненном масштабе на матовом стекле 20, затем ползун 2 и ползушка 8 отводятся из зоны резания.

Формула изобретения

1.Металлорежущий стаиок по авт. св. № 450653, отличающийся тем, что, с целью повышения точности установки вершины резца на заданный диаметральный размер, на ползушке (на корпусной детали) установлен опорный шаблон, а на корпусной детали (на ползушке) - связанный с ним чувствительный элемент.

2.Станок по п. 1, отличающийся тем, что, с целью снижения трудоемкости установки вершины резца на заданный диаметральный размер, опорный шаблон выполнен ступенчатым, причем каждая ступень соответствует определенной длине расточной оправки и диаметру обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1973 |

|

SU450653A1 |

| Горизонтально-расточной станок | 1975 |

|

SU569396A1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1983 |

|

SU1123835A1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Токарно-расточной станок | 1979 |

|

SU948542A1 |

| Агрегатный обрабатывающий центр | 1984 |

|

SU1255394A1 |

2021 22

I I

.2 P mpififpf / 11 i I; i i i.LuJi........ |l U| ili ib bT:±x::4

фиг./ 28 27 ifO j i a ff f

242f2etZ 27 W 11 - 11 ikssss: , : .„..-,.... ....,„. . :; M 1 r-- /- -|---. U L J:d ii ftWl.3.., l,...i:jeiLg| ; ..;.,j.,,jj., : ..--. J J2 JV

Авторы

Даты

1978-06-30—Публикация

1975-08-08—Подача