Предлагаемое изобретение относится к области производства огнеупоров для футеровки тепловых агрегатов металлургии, теплоэнергетики, нефтехимии, машиностроения, производства строительных материалов и других отраслей промышленности.

Известна огнеупорная бетонная смесь, содержащая шамот, жидкое стекло и кремнефтористый натрий. Недостатком бетонов на ее основе является низкий предел прочности при сжатии в области высоких температур (1,0 Н/мм2 при 1200oC, 0,13 Н/мм2 при 1350oC) и низкая термостойкость (2 теплосмены в режиме 1300oC - вода после обжига при 1350oC) /1, состав 6, табл. 1,2/. В связи с этим нецелесообразно применение такого бетона при высоких температурах.

Известен способ изготовления безобжиговых шамотных огнеупоров из бетонной смеси, содержащей шамот, силикат-глыбу, нефелиновый шлам и суперпластификатор С-3 /2/. Однако безобжиговые огнеупоры, изготавливаемые по этому способу, имеют те же недостатки, что и указанные выше бетоны в связи с присутствием в их составе легкоплавкой силикат-глыбы. Кроме того, изготовление безобжиговых шамотных огнеупоров по упомянутому способу предусматривает прессование изделий при 20 Н/мм2 , что неприемлемо для изготовления крупногабаритных бетонных блоков из-за ограниченных возможностей прессового оборудования.

Известна бетонная смесь, содержащая шамот, огнеупорную глину и алюмофосфатное связующее /1, состав 5 табл. 1, 2/. Недостатком бетонов, изготовленных из этой смеси, является низкий предел прочности при сжатии при 1350oC (1,2 Н/мм2) и недостаточно высокая термостойкость после обжига при 1350oC (4 теплосмены в режиме 1300oC - вода). Бетон изготавливают из этой смеси прессованием либо трамбованием. Однако прессы непригодны для изготовления крупногабаритных бетонных изделий, а трамбование трудоемко, так как связано с большими затратами ручного труда.

Известна бетонная смесь, содержащая шамот и глиноземистый цемент. Недостатком бетонов на ее основе является низкий предел прочности при сжатии при 1350oC (1,5 Н/мм2) /1, состав 3, табл. 1, 2/.

Наиболее близкой по составу (прототипом) является бетонная смесь, содержащая (мас. %): шамот 85, высокоглиноземистый цемент 15 /1, состав 4 табл. 1, 2/.

Указанная бетонная смесь после увлажнения водой может быть использована для изготовления виброформованием бетонных футеровок и блоков, в том числе крупных габаритов и сложной формы. Процесс виброформования может быть механизирован с минимальными затратами ручного труда. По сравнению с описанными выше бетонами бетон из этой смеси имеет более высокий предел прочности при сжатии при 1350oC (4,6 Н/мм2) и достаточно высокую термостойкость (9 теплосмен в режиме 1300oC - вода после обжига при 1350oC).

Бетон, изготовленный виброформованием из этой смеси, после твердения в естественных условиях в течение 7-ми суток имеет предел прочности при сжатии 19,1 Н/мм2 и высокую линейную усадку после обжига при 1350oC (1,1%). Изготовленные из бетонной смеси крупногабаритные бетонные блоки в процессе транспортирования к потребителю и монтажа в тепловом агрегате испытывают механические воздействия, способные привести к повреждениям (сколам, трещинам). Трещины в футеровке возникают также в результате усадки бетона при высоких температурах.

Указанные дефекты негативно влияют на служебные свойства бетона, так как способствуют проникновению в него агрессивных сред, ускоряющих износ футеровки в процессе эксплуатации.

Поэтому необходимо повышение прочности бетона при твердении в естественных условиях и уменьшение его усадки при высоких температурах.

Указанная задача решается в результате использования алюмосиликатной бетонной смеси, включающей шамот, высокоглиноземистый цемент и дополнительно добавку - суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида в количестве 0,05 - 0,3 мас.% сверх 100% смеси при следующем соотношении компонентов, (мас.%):

Высокоглиноземистый цемент - 13 - 25

Шамот - Остальное

Суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида, сверх 100% - 0,05 - 0,3

Установлено, что использование добавки суперпластификатора на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида в композиции с высокоглиноземистым цементом и шамотом приводит к повышению предела прочности при сжатии бетона после твердения в естественных условиях в течение 7-ми суток, а также к снижению усадки в процессе обжига при 1350oC по сравнению с аналогичным бетоном, не содержащим добавку вышеуказанного суперпластификатора. Это явление может быть связано с тем, что суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида в сочетании с высокоглиноземистым цементом и шамотом уменьшает внутреннее трение между частицами увлажненной бетонной смеси, что улучшает ее подвижность, способствует лучшему уплотнению бетона при формовании. В результате улучшаются контакты между частицами бетона и повышается его прочность после твердения в естественных условиях, а также уменьшается усадка в обжиге. При этом бетоны не уступают прототипу по высокотемпературной прочности при сжатии 1350oC и термостойкости в режиме 1300oC - вода после обжига при 1350oC.

Предлагаемая бетонная смесь после увлажнения водой может быть использована для изготовления бетонов методом виброформования, что дает возможность изготавливать крупногабаритные бетонные блоки, в том числе сложной формы, с минимальными затратами ручного труда.

Введение в бетонную смесь высокоглиноземистого цемента в количестве менее 13% и вышеуказанного суперпластификатора более 0,3% приводит к снижению предела прочности при сжатии бетона (после твердения в естественных условиях). Введение вышеуказанного суперпластификатора в количестве менее 0,05% не дает существенного эффекта по сравнению с прототипом. Использование высокоглиноземистого цемента в количестве более 25% нецелесообразно, так как приводит к удорожанию бетонной смеси без дополнительного улучшения ее показателей.

Применение суперпластификатора на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида в предлагаемой нами композиции для повышения предела прочности при сжатии бетона после твердения в естественных условиях, а также для снижения его усадки в обжиге неизвестно. Не найдено также сведений о каком-либо применении композиции шамота, высокоглиноземистого цемента и вышеуказанного суперпластификатора.

На основании этого считаем, что предлагаемое решение является новым и имеет изобретательский уровень.

Пример.

Для изготовления образцов использовали:

- шамот с массовой долей, %: Al2O3 - 44,7; SiO2 - 49,7; Fe2O3 - 1,87; TiO - 2,23; CaO - 0,56; MgO - 0,35; K2O - 0,27; NaO - 0,15;

- высокоглиноземистый цемент с массовой долей, %: Al2O3 - 74,93; CaO - 21,48; SiO2 - 1,97.

- суперпластификатор С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида.

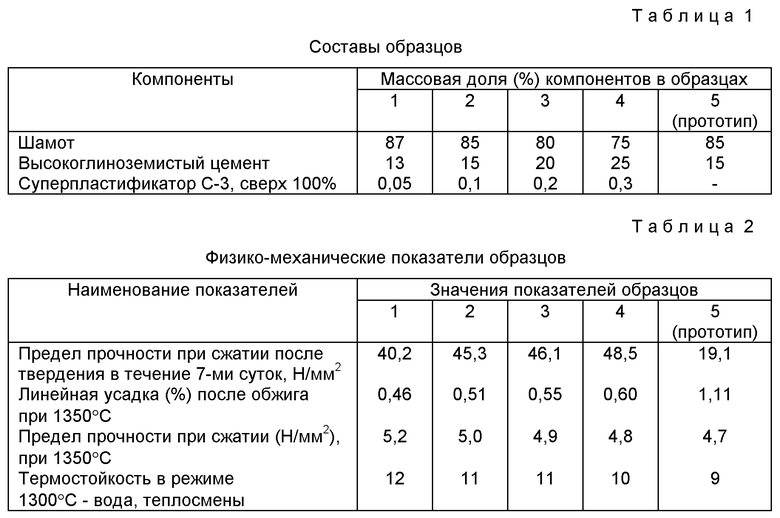

Указанные материалы смешивали в соотношениях, указанных в табл. 1, затем смеси увлажняли водой в количестве 10% (сверх 100% сухой смеси) и перемешивали до однородного состояния. Из увлажненных смесей изготавливали бетонные образцы виброформованием в разъемных металлических формах. Через 24 часа образцы извлекали из форм и выдерживали для твердения в естественных условиях при комнатной температуре. Продолжительность естественного твердения составляла 7 суток с момента увлажнения массы. Затем часть образцов использовали для определения предела прочности при сжатии, остальные сушили при 110oC и обжигали при 1350oC с выдержкой в течение 5 часов. После обжига определяли линейную усадку, термостойкость в режиме 1300oC - вода и предел прочности при сжатии при 1350oC.

Для определения предела прочности при сжатии (после твердения в течение 7-ми суток), линейной усадки и термостойкости (после обжига при 1350oC) использовали образцы в виде куба с длиной ребра 50 мм. Высокотемпературный предел прочности при сжатии определяли на образцах в виде цилиндра диаметром 36 мм, высотой 50 мм. Показатели бетонных образцов представлены в табл. 2. Анализ данных, приведенных в табл. 1 и 2, показывает, что применение добавки суперпластификатора в композиции с высокоглиноземистым цементом и шамотом (составы 1-4) позволяет повысить предел прочности при сжатии бетонов после твердения в естественных условиях в течение 7-ми суток с 19,1 до 40,2 - 48,5 Н/мм2 и уменьшить линейную усадку бетона в процессе обжига при 1350oC с 1,11 до 0,46 - 0,60% по сравнению с прототипом (состава 5). При этом бетоны предлагаемых составов (1-4) и состава 5 (прототипа) после обжига при 1350oC имеют близкие значения термостойкости в режиме 1300oC - вода (соответственно 10-12 и 9 теплосмен) и высокотемпературного предела прочности при сжатии (соответственно 4,8 - 5,2 и 4,7 Н/мм2).

Таким образом, по сравнению с прототипом предлагаемая бетонная смесь позволяет получить бетоны, имеющие предел прочности при сжатии после твердения в естественных условиях в течение 7-ми суток в 2-2,5 раза выше, а линейную усадку в процессе обжига при 1350oC - в 1,8-2,4 раза ниже.

Источники информации

1. С. Р.Замятин, В.Д.Кокшаров, Л.И.Стокроцкая. Свойства алюмосиликатных бетонов на различных вяжущих в нагретом состоянии. Огнеупоры, 1980, N 7, с. 52-60.

2. Патент РФ N 2082699, C 04 B 40/00, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 1994 |

|

RU2049756C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2118623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ШАМОТНЫХ ОГНЕУПОРОВ | 1994 |

|

RU2082699C1 |

| ОГНЕУПОРНАЯ ЛИТЬЕВАЯ МАССА | 2001 |

|

RU2214984C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2131856C1 |

| ЛЕГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕСТАВРАЦИОННЫХ РАБОТ | 2004 |

|

RU2263643C1 |

Изобретение относится к области производства огнеупоров для футеровки тепловых агрегатов металлургии, теплоэнергетики, нефтехимии и др. отраслей промышленности. Технический результат - повышение прочности бетона при твердении в естественных условиях и уменьшение его усадки при высоких температурах за счет того, что алюмосиликатная бетонная смесь, включающая (мас.%) 13-25 высокоглиноземистого цемента, а остальное - шамот, дополнительно содержит 0,05-0,3% сверх 100% смеси суперпластификатора на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида. 2 табл.

Алюмосиликатная бетонная смесь, включающая шамот и высокоглиноземистый цемент, отличающаяся тем, что она дополнительно содержит 0,05 - 0,3 мас.% сверх 100% смеси суперпластификатора на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида при следующем соотношении компонентов, мас.%:

Высокоглиноземистый цемент - 13 - 25

Шамот - Остальное

Суперпластификатор на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида, сверх 100% - 0,05 - 0,3

| ЗАМЯТИН С.Р | |||

| и др | |||

| Свойства алюмосиликатных бетонов на различных вяжущих в нагретом состоянии, Огнеупоры, 1980, № 7, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| RU 94023204 А1, 27.12.1995 | |||

| RU 94015290 А1, 27.12.1995 | |||

| SU 689985, 05.10.1979 | |||

| Жаростойкая бетонная смесь | 1978 |

|

SU739025A1 |

| Бетонная смесь | 1979 |

|

SU857069A1 |

| US 5858900 А, 12.01.1999. | |||

Авторы

Даты

2001-04-27—Публикация

2000-02-29—Подача