Изобретение относится к области получения изопрена - мономера для синтетических каучуков и эластомеров. Более конкретно изобретение относится к области получения изопрена из формальдегида и изобутена, содержащегося в углеводородных С4-фракциях, и возможно, частично из трет-бутанола.

Известен способ (С.К.Огородников, Т.С.Идлис. Производство изопрена. - Л., Химия, 1973, с.13-83) получения изопрена на основе жидкофазного взаимодействия формальдегида и изобутена С4-фракции в присутствии водного раствора кислоты с образованием (выделением) 4,4-диметил-1,3-диоксана (ДМД) и последующего газофазного термокаталитического разложения ДМД с образованием изопрена. Основной недостаток способа - большие энергозатраты в особенности на термокаталитическое разложение ДМД и низкая селективность.

Известен способ (пат.RU - 2085552, 27.07.1997) получения изопрена на основе жидкофазного взаимодействия формальдегида с трет-бутанолом и, возможно, частично с концентрированным изобутеном в присутствии водного раствора кислоты с синтезом и последующим разложением образующихся ДМД и других кислородсодержащих соединений - предшественников изопрена при повышенной температуре (до 170°С) непосредственно в реакционной смеси с синтеза предшественников изопрена. Недостаток способа - необходимость получения концентрированного трет-бутанола и, возможно, изобутена, что достигается с помощью довольно сложного и энергоемкого процесса гидратации изобутена в С4-фракции с последующим отделением трет-бутанола от углеводородов С4 и большей части воды.

Известен и наиболее близок к предлагаемому способ (пат. RU - 2304135, 10.08.2007) получения изопрена из формальдегида и изобутенсодержащей C4-фракции на основе взаимодействия на стадии 1 формальдегида и изобутена С4-фракции в присутствии водного раствора, кислоты для синтеза предшественников изопрена с последующей отгонкой как минимум непрореагировавших углеводородов С4 и жидкофазным совместным разложением на стадии 2 ДМД и других предшественников изопрена, содержащихся в потоках со стадии 1 (после отгонки как минимум С4-углеводородов) с образованием преимущественно изопрена и изобутена.

Недостатком способа является то, что он не предусматривает существенного повышения производительности по изопрену за счет образующихся трет-бутанола и изобутена, которые не могут быть эффективно использованы в зоне синтеза из-за снижения конверсии изобутена и потери значительного количества изобутена с отгоняемыми углеводородами.

Нами найден необходимый способ.

Предлагается способ получения изопрена из формальдегида и изобутенсодержащей С4-фракции, а также, возможно, частично из трет-бутанола в присутствии воды и кислотного(ых) катализатора(ов) с помощью жидкофазного синтеза и последующего жидкофазного разложения полупродуктов - предшественников изопрена, при котором используют две стадии синтеза, на первой стадии контактируют изобутенсодержащую С4-фракцию, формальдегид и большое количество воды, из выводимого органического потока последовательно отгоняют как минимум С4-углеводороды и поток трет-бутанола, остаток, возможно, после отгонки от высококипящих побочных продуктов и введения инертного растворителя подают снизу в вертикальную систему разложения предшественников изопрена, а поток трет-бутанола предпочтительно частично подают в среднюю и, возможно, верхнюю часть указанной системы разложения и его остальное количество подают на вторую стадию синтеза, где контактируют с дополнительным количеством формальдегида, водно-кислотным раствором предпочтительно с первой стадии синтеза, возможно, дополнительным количеством трет-бутанола и возвратным изобутеном, поток(и) со второй стадии синтеза подают снизу в вертикальную систему разложения, сверху нее или соединенного с ней сепаратора-отстойника выводят и подают на разделение паровой поток, содержащий изопрен, изобутен и частично воду, выводят жидкий водно-кислотный поток и предпочтительно выводят жидкий раствор высококипящих побочных продуктов, причем указанный водно-кислотный поток, возможно, после дополнительного экстрагирования из него высококипящих побочных продуктов рециркулируют как минимум на первую стадию синтеза и предпочтительно частично в систему разложения предшественников изопрена.

В качестве зависимых способов осуществления изобретения мы заявляем также способы, при которых:

- в качестве кислотного(ых) катализатора(ов) используют сильные кислоты, предпочтительно фосфорную, с добавкой ингибиторов коррозии.

- на первой стадии синтеза предшественников изопрена повышают образование трет-бутанола и, возможно, конверсию изобутена путем применения индивидуально или совместно способов, включающих увеличение подачи воды, температуры, концентрации кислотного катализатора, времени контакта, интенсификацию массообмена органической и водной фаз.

- на стадии(ях) синтеза используют охлаждаемый(е), возможно, исходной смесью кожухотрубчатый(е) и/или адиабатический(е) аппарат(ы) с распределительно-массообменными устройствами, часть выходящих из него(них) потоков охлаждают и рециркулируют на вход в указанный(е) аппарат(ы).

- из органического потока первой стадии после отгонки С4-углеводородов или из потока трет-бутанола отгоняют метилаль-метанольную фракцию.

- для разложения предшественников изопрена используют вертикальный аппарат, как минимум нижнюю часть которого занимает обогреваемая кожухотрубчатая зона, в которой реакционные превращения происходят при равномерном распределении потоков в трубках, соединенных с верхней барботажно-реакционной частью аппарата, заполненной преимущественно жидкой реакционной смесью и, возможно, массообменной насадкой.

- для разложения предшественников изопрена используют последовательность вертикальных аппаратов и/или зон, как минимум первый(ая) из которых является обогреваемым(ой) кожухотрубчатым(ой), между которыми установлены распределительные устройства.

- как минимум часть трет-бутанола, отгоняемого после первой стадии синтеза, подают на разные высоты системы разложения, предпочтительно в пространство между реакционными аппаратами или зонами.

- поддерживают температуру от 60 до 120°С в зонах синтеза и от 130 до 170°С в зоне(ах) разложения.

Изобретение не исключает использования нескольких аппаратов в тех случаях, когда в формуле аппарат назван в единственном числе.

Часть воды может выводиться путем отгонки при концентрировании возвратного водно-кислотного потока.

Количество воды, подаваемой (в том числе рециркулируемой) на стадию 1 (стадию синтеза предшественников изопрена), должно составлять не менее 2:1 (мол.) по отношению к подаваемому изобутену (в составе исходной С4-фракции плюс, возможно, концентрированный изобутен). Предпочтительный интервал соотношений МО вода: изобутен от 2:1 до 10:1.

Предпочтительный интервал температуры на стадии 1 80-120°С. При МО вода: изобутен более 4:1 допустимо ее повышение температуры до 130-140°С. Основные реакции экзотермичны, и необходимую температуру регулируют с помощью теплосъема, например, подачей хладоагента в охлаждающее пространство кожухотрубчатого реактора или путем рециркуляции части выводимого(ых) потока(ов) через холодильник на вход в реактор.

Количество кислотного катализатора существенно зависит от силы применяемой кислоты или смеси кислот. В частности, при использовании фосфорной кислоты предпочтительный интервал ее концентрации (на брутто количество подаваемой смеси) 4-15 мас.%. При использовании серной кислоты предпочтительный интервал 0,3-3 мас.%. Кислотный катализатор предпочтительно возвращают с рециркулируемым потоком воды.

Время контакта увеличивают уменьшением жидкостной нагрузки на реактор и/или увеличением объема реактора и/или рециркуляцией части выводимого(ых) потока(ов) на вход в реактор.

Для интенсификации массообмена между органической и водной фазами могут использоваться различные способы: путем увеличения скорости движения потоков в реакторе (увеличением нагрузки, в т.ч. рециркуляционной, и/или за счет использования реактора меньшего диаметра), путем размещения в реакторе различных массообменных устройств (несплошных перегородок с разными проходными сечениями, элементов, способствующих вихревому движению потоков, или массообменной насадки) и/или путем использования противотока органической и водной фаз.

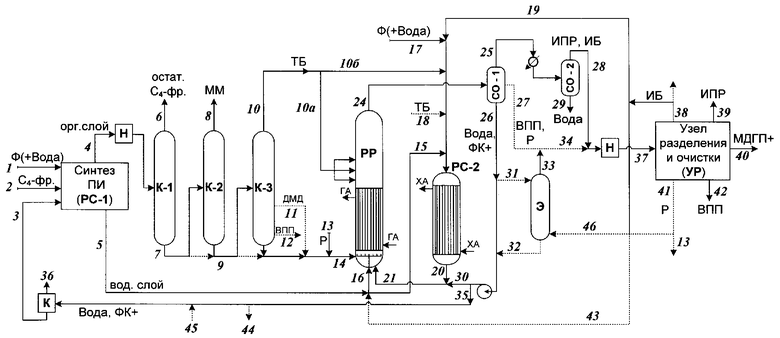

Использование изобретения иллюстрируется схемой на чертеже и примерами. Указанная схема и примеры не исчерпывают всех вариантов реализации изобретения и возможны иные технические решения при условии соблюдения совокупности признаков, изложенных в п.1 формулы изобретения.

Согласно чертежу в зону (реактор) РС-1 первой стадии синтеза предшественников изопрена (ИП) подают: изобутенсодержащую С4-фракцию (лин.2), водный раствор формальдегида (лин.1) и водный раствор кислоты и ингибитора (лин.3). Реактор подвергают охлаждению.

Из PC-1 выводят: органический поток (лин.4), содержащий углеводороды С4, 4,4-диметил-1,3-диоксан (ДМД), изопентеновые спирты, трет-бутанол (ТБ) и примеси, и водно-кислотный поток (лин.5), содержащий преимущественно воду, кислотный катализатор, триметилбутан-1,3-диол (МБД), частично ТБ и примеси.

Из нейтрализованного в узле «Н» органического потока отгоняют в реакционной колонне К-1 углеводороды С4 (пот.6). Из кубового остатка (пот.7) в колонне К-2, возможно, отгоняют фракцию легких кислородсодержащих примесей (пот.8) либо поток 7 (при использовании К-2 - кубовый поток 9) подают в колонну К-3, где отгоняют поток трет-бутанола, ТБ (пот.10), а кубовый остаток (возможно, после отделения от высококипящих побочных продуктов, пот.12, в колонне К-3) подают, возможно, с добавкой инертного растворителя Р - пот.13, в нижнюю часть реактора разложения РР по линии 14.

«Водный» поток 5 из РС-1 направляют частично в дополнительную зону (реактор) РС-2 второй стадии синтеза ПИ (лин.15) и, возможно, частично в нижнюю часть реактора РР (лин.16 и последующие).

В PC-2 также подают формальдегидный поток (лин.17), поток(и) ТБ по линии 106, возможно, включая дополнительный ТБ, подаваемый по линии 18 (из внешнего источника) и поток рециркулируемого изобутена по линии 19. Из PC-2 выводят реакционную массу (лин.20), которую по линии 21 подают в нижнюю часть аппарата РР. В нижнюю часть РР, возможно, подают также рециркулируемый поток изобутена ИБ (лин.43) и, возможно, инертного растворителя Р (лин.41, 13) из узла разделения УР, часть рециркулируемого «водного» потока (лин.21) и, возможно, дополнительный поток формальдегида (лин.17).

Обогрев (по межтрубному пространству) РР осуществляют с помощью греющего агента ГА.

В среднюю и частично верхнюю части аппарата РР (выше кожухотрубчатой части) предпочтительно дискретно подают как минимум часть потока ТБ (линия 10а).

Сверху РР смесь подают по линии 24 в сепаратор-отстойник СО-1, из которого выводят: по линии 25 паровой поток, содержащий изопрен, ИПР, изобутен, ИБ и частично воду по линии 26 водно-кислотный поток (с примесями) и по линии 27, возможно, выводят раствор высококипящих побочных продуктов, ВПП, с растворителем и примесями.

Поток 25 конденсируют и в сепараторе-отстойнике СО-2 отделяют смесь ИБ и ИПР (лин. 28) от воды (лин.29). Поток 28 подают в узел разделения УР, включающий ряд ректификационных и экстракционных (промывных) аппаратов.

Водно-кислотный поток 26 направляют непосредственно в насос Н (далее лин.30) и/или направляют (лин.31) в аппарат Э - на экстракцию ВПП инертным растворителем (лин.46), откуда водно-кислотный поток (лин.32) подают в насос Н, а органический слой выводят (лин. 33) и, возможно, подают в узел разделения УР (лин.34).

Из насоса Н часть потока подают (рециркулируют) в РР (лин.30, 21) и другую часть рециркулируют по линии 35 в РС-1, возможно, подвергая концентрированию в «К» (вывод воды по линии 36).

Из узла УР выводят изобутен, ИБ, (лин.38), изопрен, ИПР, (лин.39), побочные продукты - метилдигидропиран, МДГП и др. (лин.40), возможно, инертный растворитель Р (лин.41), тяжелые примеси (условно общая линия 42). Растворитель Р рециркулируют (лин.43) в РР.

В качестве реакторов синтеза PC-1 и РС-2 могут использоваться различные аппараты прямоточного и противоточного типа, в том числе охлаждаемые кожухотрубчатые (как показано для PC-1 на чертеже), адиабатические прямоточные с рециркуляцией на вход охлаждаемой части выходящей реакционной массы или одного из потоков, например водно-кислотного потока, реакторы с дискретной подачей холодного сырья в различные сечения аппарата, несколько последовательных адиабатических реакторов с промежуточным охлаждением потоков между ними.

На чертеже использован один из вариантов реактора разложения РР. Возможно также использование реактора, являющегося кожухотрубчатым снизу до верха или реактора с несколькими последовательными кожухотрубчатыми зонами либо двух или нескольких последовательных кожухотрубчатых реакторов. Предпочтительна такая организация реактора(ов), которая позволяет вводить ТБ в промежуточные сечения и/или соединительные трубопроводы. При этом происходит взаимодействие ТБ с формальдегидом, выделяющимся при разложении ДМД, с образованием дополнительного количества ДМД и других предшественников изопрена, которые далее по мере движения вверх в свою очередь разлагаются с образованием дополнительного количества изопрена.

В процессе синтеза в РС-1 образуется значительное количество ТБ. При попадании в РР снизу он в значительной мере дегидратируется с образованием изобутена. Более рационально отогнать как минимум большую часть ТБ из реакционной массы (в колонне К-3) и далее использовать его (полностью или частично) для взаимодействия с формальдегидом в реакторе РС-2. При этом не исключается возможность введения в РС-2 дополнительного количества «стороннего» ТБ (лин.18), например полученного гидратацией изобутена в С4-фракции или на основе окисления изобутана.

Избыточная вода выводится из системы в составе парового потока 24, включающего изопрен и изобутен (с последующей его конденсацией и выслаиванием воды в сепараторе-отстойнике СО-2) и/или путем частичной отгонки воды (поток 36 из рециркулируемого водно-кислотного слоя) в аппарате «К».

Во избежание накопления солей и других примесей небольшую часть рециркулируемого водно-кислотного потока выводят (лин.44) и потерю кислоты и ингибиторов компенсируют введением потока 35.

Возможно часть изобутенсодержащей С4-фракции предварительно контактируют с водой и сульфокатионитным катализатором в зоне «Г» (на чертеже не показана) и после накопления в ней трет-бутанола подают по линии 1 в зону синтеза ПИ (PC-1).

Выводимые из системы ВПП (возможно, после отгонки потоков оксанола и оксаля) и побочные продукты типа метилдигидропирана, МДГП, метилентетрагидропирана и т.п. могут быть подвергнуты высокотемпературной термической или термокаталитической обработке с целью образования дополнительного количества изопрена с возвращением в УР (на чертеже не показано).

Примеры. (в них используются концентрации в мас.% и условные обозначения, расшифрованные в предшествующем описании).

Пример 1.

В процесс, осуществляемый согласно чертежу, подают изобутан-изобутеновую фракцию (44% изобутена) в количестве 100 кг/ч (лин.2) и формальдегид в виде 48%-ного водного раствора в две зоны: в РС-1 по линии 1 в количестве 24,6 кг/ч раствора и в РС-2 по линии 17 в количестве 23,7 кг/ч раствора. В PC-1 рециркулируют водно-кислотный раствор со стадии 2 по линиям 35 и далее 3 в количестве 116,9 кг/ч, содержащий 90,7% воды и 6,7% фосфорной кислоты с ингибитором, ФК, остальное - примеси. В PC-1 используют два последовательных кожухотрубчатых реактора и в реакционных зонах поддерживают температуру 90-100°С.

Из PC-1 выводят по линии 4 в количестве 109,5 кг/ч органический слой (в нем 51,0% изобутана, 2,7% изобутена, 21,2% трет-бутанола, ТБ, 18,6% ДМД, 4,5% воды, 1,6% высококипящих побочных продуктов, ВПП, остальное - примеси) и выводят по линии 5 в количестве 132,0 кг/ч водно-кислотный слой (в нем 81,0% воды, 5,9% ФК, 5,8% ТБ, 2,8% 3-метилбутан-1,3-диола, МБД, 1,7% ДМД, остальное - примеси).

Органический слой (лин.4) нейтрализуют в аппарате Н и далее подвергают ректификации в колоннах К-1, К-2 и К-3. По линии 6 выводят 58,3 кг/ч углеводородной смеси, содержащей ~95,0% изобутана и ~5,0% изобутена. По линии 8 выводят 2,4 кг/ч «метилаль-метанольной» фракции, содержащей 12,5% метилаля и метанола, 41,6% воды, 16,7% ТБ, 20,8% изобутана, 4,2% формальдегида и 4,2% МДГП. По линии 10 выводятся 26,5 кг/ч ТБ-фракции, содержащей 83,8% ТБ, 15,0% воды, 0,8% ДМД и 0,4% МДГП. По линии 11 выводят 2,4 кг/ч потока ДМД, содержащего 98% ДМД, 1,5% ТБ и 0,5% МДГП. В качестве кубового остатка по линии 12 выводят 1,9 кг/ч потока, содержащего 89,5% ВПП и 10,5% ДМД.

Водно-кислотный поток 5 по линии 15 подают в РС-2. В РС-2 также подают 23,7 кг/ч водного раствора формальдегида (48%) по линии 17, по линии 10б часть (8,6 кг/ч) потока ТБ (потока 10) и по линии 19 из УР 14,0 кг/ч возвратного изобутена. В РС-2 используют охлаждаемый кожухотрубчатый реактор и в реакционных зонах поддерживают температуру 80-90°С.

Из РС-2 реакционную смесь (183,5 кг/ч) выводят по линии 20 и по линии 21 (далее лин.16) подают в PP. В РР снизу подают по линии 14 смесь потока 11 (ДМД) и потока 13 (растворителя). В среднюю и верхнюю части аппарата РР дискретно подают поступающий по линии 10а в количестве 14,0 кг/ч поток ТБ.

Из соединенного с РР сепаратора-отстойника СО-1 выводят по линии 25 82 кг/ч парового потока, содержащего 50,5% изопрена, 18,8% изобутена и 30,6% воды, который далее конденсируют, из конденсата выслаивают и выводят 25,1 кг/ч воды, а смесь изопрена и изобутена подают в узел разделения УР.

Из СО-1 также по линии 26 выводят 350,7 кг/ч водно-кислотного раствора (в нем 90,9% воды, 6,7% ФК и примеси), 1/3 часть которого рециркулируют по линиям 35 и 5 в PC-1, a 2/3 части потока рециркулируют по линиям 30, 21 и 16 в аппарат РР. В качестве РР используют вертикальный аппарат с кожухотрубчатой нижней частью, в РР поддерживают температуру 150-165°С.

Из СО-1 по линии 27 выводят 29,3 кг/ч жидкого раствора ВПП, содержащего 16,0% ВПП, 51,4% углеводородного растворителя, 31,7% МДГП и примеси. Поток нейтрализуют в аппарате Н и по линии 37 подают в УР.

Из узла УР, включающего ряд ректификационных и отмывных колонн, выводят: 41,3 кг/ч чистого изопрена (лин.39), 18,8 кг/ч чистого изобутена (лин.38), который рециркулируют в РС-2 по линии 19 и в РР по линии 43 (далее 21 и 16), по линии 40 - 9,3 кг/ч потока, содержащего преимущественно МДГП, который частично рециркулируют в РР, по линии 41 ~50,0 кг/ч углеводородного растворителя, рециркулируемого по линиям 43, 21, 16 в РР и по линии 42 поток, содержащий 4,7 кг/ч ВПП.

Полученное количество изопрена (41,3 кг/ч) формируется следующим образом: 15,0 кг/ч разложением предшественников изопрена (ДМД, МБД, изопентенолы) с первой стадии синтеза (РС-1), 11,4 кг/ч разложением предшественников со второй стадии синтеза (PC-2) и 14,9 кг/ч путем дополнительного превращения в РР в изопрен формальдегида, выделяющегося при разложении ДМД, на основе взаимодействия формальдегида с ТБ, поступающим в РР по линии 10а.

Расходные показатели (на 1 т изопрена):

Изобутен (в С4-факции) - 1 т,

Формальдегид - 0,57-0,58 т/т,

ФК - 3 кг/т,

греющий пар - 6,0-6,5 т/т,

оборотная вода - 300-330 м3/т.

Пример 2

В отличие от примера 1 при той же подаче С4-фракции по линии 2 и раствора формальдегида по линии 1 необходимый для подачи в PC-2 и, возможно, в РР трет-бутанол частично (~50%) получают в результате сопутствующей синтезу ПИ гидратации изобутена в PC-1, а частично (~50%) подают по линии 18 ТБ, полученный другим путем (гидратацией изобутена в изобутенсодержащей фракции на сульфокатионите с последующим выделением или окислением изобутана либо из гидроперекиси трет-бутила при эпоксидировании алкенов). При том же количестве изобутенсодержащей фракции и раствора формальдегида, подаваемых по линиям 1 и 2, в РС-1 подают дополнительно 30,0 кг/ч ТБ, увеличивают рециркуляцию в PC-1 водно-кислотного потока (лин.3) до 146,1 кг/ч, подачу в РС-2 (лин.17) водного раствора формальдегида до 49,9 кг/ч. Температуры: в PC-1 - 90-120°С, в PC-2 - 60-85°С, в РР - 150-170°С. В результате получают по линии 39 из УР 64,0 кг/ч изопрена.

Пример 3.

В отличие от примера 1 при той же подаче раствора формальдегида по линии 1, увеличивают подачу С4-фракции по линии 2 до 150 кг/ч, увеличивают циркуляцию в PC-1 водно-кислотного потока по линии 3 до 170 кг/ч и подачу водного раствора формальдегида в PC-1 (лин.1) до 25,5 кг/ч и в PC-2 (лин.17) до 47,9 кг/ч.

В PC-1 используют параллельно два адиабатических реактора с керамическими кольцами Рашига при температуре 90-105°С, причем 60% от выходящего водного потока охлаждают и рециркулируют на входы в указанные реакторы (остальное количество - в PC-2).

Вместо одного аппарата РР используют последовательно три вертикальных аппарата. Из них первый и третий обогреваемыми кожухотрубчатыми аппаратами - в первый подают потоки 14 и 16 аналогично показанному на чертеже), а второй (средний) является барботажно-реакционным аппаратом, имеющим распределительное устройство в нижней части и дискретную подачу потока ТБ (лин.10а). Температура в реакционных аппаратах: в первом и третьем - 150-165°С, во втором: 130-160°С.

В результате получают по линии 39 из УР 62,7 кг/ч изопрена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2304135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2165915C2 |

Изобретение относится к способу получения изопрена из формальдегида и изобутенсодержащей С4-фракции, а также, возможно частично, из трет-бутанола в присутствии воды и кислотного(ых) катализатора(ов) с помощью жидкофазного синтеза и последующего жидкофазного разложения полупродуктов - предшественников изопрена, характеризующемуся тем, что используют две стадии синтеза, на первой стадии контактируют изобутенсодержащую С4-фракцию, формальдегид и большое количество воды, из выводимого органического потока последовательно отгоняют как минимум С4-углеводороды и поток трет-бутанола, остаток, возможно, после отгонки от высококипящих побочных продуктов и введения инертного растворителя подают снизу в вертикальную систему разложения предшественников изопрена, а поток трет-бутанола предпочтительно частично подают в среднюю и, возможно, верхнюю часть указанной системы разложения и его остальное количество подают на вторую стадию синтеза, где контактируют с дополнительным количеством формальдегида, водно-кислотным раствором предпочтительно с первой стадии синтеза, возможно, дополнительным количеством трет-бутанола и возвратным изобутеном, поток(и) со второй стадии синтеза подают снизу в вертикальную систему разложения, сверху нее или соединенного с ней сепаратора-отстойника выводят и подают на разделение паровой поток, содержащий изопрен, изобутен и частично воду, выводят жидкий водно-кислотный поток и предпочтительно выводят жидкий раствор высококипящих побочных продуктов, причем указанный водно-кислотный поток, возможно, после дополнительного экстрагирования из него высококипящих побочных продуктов рециркулируют как минимум на первую стадию синтеза и предпочтительно частично в систему разложения предшественников изопрена. Использование данного способа позволяет существенно повысить производительности по изопрену за счет образующихся трет-бутанола и изобутена, которые могут быть эффективно использованы в зоне синтеза из-за снижения конверсии изобутена и потери значительного количества изобутена с отгоняемыми углеводородами. 8 з.п. ф-лы, 1 ил.

1. Способ получения изопрена из формальдегида и изобутенсодержащей С4-фракции, а также возможно частично из трет-бутанола, в присутствии воды и кислотного(ых) катализатора(ов) с помощью жидкофазного синтеза и последующего жидкофазного разложения полупродуктов-предшественников изопрена, отличающийся тем, что используют две стадии синтеза, на первой стадии контактируют изобутенсодержащую С4-фракцию, формальдегид и большое количество воды, из выводимого органического потока последовательно отгоняют как минимум С4-углеводороды и поток трет-бутанола, остаток, возможно после отгонки от высококипящих побочных продуктов и введения инертного растворителя, подают снизу в вертикальную систему разложения предшественников изопрена, а поток трет-бутанола предпочтительно частично подают в среднюю и возможно верхнюю часть указанной системы разложения и его остальное количество подают на вторую стадию синтеза, где контактируют с дополнительным количеством формальдегида, водно-кислотным раствором предпочтительно с первой стадии синтеза, возможно дополнительным количеством трет-бутанола и возвратным изобутеном, поток(и) со второй стадии синтеза подают снизу в вертикальную систему разложения, сверху нее или соединенного с ней сепаратора-отстойника выводят и подают на разделение паровой поток, содержащий изопрен, изобутен и частично воду, выводят жидкий водно-кислотный поток и предпочтительно выводят жидкий раствор высококипящих побочных продуктов, причем указанный водно-кислотный поток, возможно после дополнительного экстрагирования из него высококипящих побочных продуктов, рециркулируют как минимум на первую стадию синтеза и предпочтительно частично в систему разложения предшественников изопрена.

2. Способ по п.1, отличающийся тем, что в качестве кислотного(ых) катализатора(ов) используют сильные кислоты, предпочтительно фосфорную, с добавкой ингибиторов коррозии.

3. Способ по п.1, отличающийся тем, что на первой стадии синтеза предшественников изопрена повышают образование трет-бутанола и возможно конверсию изобутена путем применения индивидуально или совместно способов, включающих увеличение подачи воды, температуры, концентрации кислотного катализатора, времени контакта, интенсификацию массообмена органической и водной фаз.

4. Способ по п.1, отличающийся тем, что на стадии(ях) синтеза используют охлаждаемый(е), возможно исходной смесью, кожухотрубчатый(е) и/или адиабатический(е) аппарат(ы) с распределительно-массообменными устройствами, часть выходящих из него(них) потоков охлаждают и рециркулируют на вход в указанный(е) аппарат(ы).

5. Способ по п.1, отличающийся тем, что из органического потока первой стадии после отгонки С4-углеводородов или из потока трет-бутанола отгоняют метилаль-метанольную фракцию.

6. Способ по п.1, отличающийся тем, что для разложения предшественников изопрена используют вертикальный аппарат, как минимум нижнюю часть которого занимает обогреваемая кожухотрубчатая зона, в которой реакционные превращения происходят при равномерном распределении потоков в трубках, соединенных с верхней барботажно-реакционной частью аппарата, заполненной преимущественно жидкой реакционной смесью и возможно массообменной насадкой.

7. Способ по п.1, отличающийся тем, что для разложения предшественников изопрена используют последовательность вертикальных аппаратов и/или зон, как минимум первый(ая) из которых является обогреваемым(ой) кожухотрубчатым(ой), между которыми установлены распределительные устройства.

8. Способ по п.1, отличающийся тем, что как минимум часть трет-бутанола, отгоняемого после первой стадии синтеза, подают на разные высоты системы разложения, предпочтительно в пространство между реакционными аппаратами или зонами.

9. Способ по п.1, отличающийся тем, что поддерживают температуру от 60 до 120°С в зонах синтеза и от 130 до 170°С в зоне(ах) разложения.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2304135C1 |

| RU 97111676 A, 10.06.1999 | |||

| Способ получения изопрена | 1988 |

|

SU1623122A1 |

| US 5177290 A, 05.01.1993. | |||

Авторы

Даты

2009-11-20—Публикация

2008-04-15—Подача