Изобретение относится к области получения изопрена, находящего применение главным образом в качестве мономера в процессах полимеризации.

Более конкретно изобретение относится к области получения изопрена из изобутена, содержащегося в смесях углеводородов С4, и формальдегида.

Известен используемый в промышленности способ (П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука. Л. : Химия, 1986, с.36-53), согласно которому изобутенсодержащую углеводородную смесь контактируют при повышенной температуре (80-100oС) с водным раствором формальдегида в присутствии растворенной сильной кислоты, из реакционной смеси выделяют концентрированный 4,4-диметилдиоксан-1,3, проводят его газофазное гетерокаталитическое разложение с разбавлением водяным паром при температуре 300-380oС и из реакционной смеси выделяют изопрен.

Недостатками процесса являются его сложность и весьма высокая энергоемкость.

Известен способ (пат. RU 2085552, 27.07.1997, бюл. 21) получения изопрена путем жидкофазного взаимодействия формальдегида с изобутеном и/или трет-бутанолом в присутствии водного раствора кислотного катализатора при повышенных температурах в двух последовательных реакционных зонах, в первой из которых при температуре 80-110oС и давлении 15-20 ата преимущественно образуются предшественники изопрена, а во второй происходит разложение предшественников изопрена при температуре 150-170oС и давлении 5-15 ата с отбором с верха реактора второй зоны продуктов реакции и части воды, после чего из продуктов реакции выделяют изопрен.

Основным недостатком указанного способа является то, что он требует использовать в качестве сырья концентрированный изобутен и/или трет-бутанол, в то время как наиболее доступным промышленным сырьем является изобутенсодержащие смеси углеводородов С4.

Известен способ (пат. RU 2099319, 20.12.1997, бюл. 35) получения изопрена из изобутена, содержащегося в смесях углеводородов С4, и формальдегида, согласно которому изобутенсодержащую углеводородную смесь первоначально подвергают в присутствии кислотного катализатора контактированию с водой, выделяют образующийся трет-бутанол и подвергают его в присутствии кислотного катализатора взаимодействию с формальдегидом и превращению в изопрен в двух последовательных реакционных зонах, в первой из которых при меньшей температуре образуются предшественники изопрена (4,4-диметилдиоксан-1,3, 3-метилбутандиол и др.), а во второй зоне при большей температуре происходит разложение указанных предшественников с образованием изопрена.

Существенным недостатком указанного способа является наличие отдельной весьма дорогостоящей стадии извлечения изобутена из С4-смеси путем его гидратации (с последующей отгонкой непрореагировавших углеводородов). Указанное извлечение (как видно из приведенных в RU 2099319 примеров) осуществляют с подачей огромного количества воды: 14500 г/ч воды на 400 г/ч С4-смеси, содержащей 42,6% изобутена, т.е. при мольном соотношении вода : изобутен, равном 45:1.

Известен и наиболее близок к предлагаемому нами изобретению способ (пат. RU 2135448, 27.08.1999, бюл. 24) получения изопрена, согласно которому процесс с использованием изобутена, и/или изобутенсодержащей углеводородной смеси, и/или соединений изобутена, например трет-бутанола, в присутствии кислого(ых) катализатора(ов) осуществляют как минимум в двух реакционных зонах, в одной из которых осуществляют синтез предшественников изопрена, в последующей зоне при более высокой температуре проводят их совместное разложение и из зоны разложения выводят паровой поток, содержащий изопрен, часть воды и ряд других компонентов, с последующей его конденсацией и разделением, выводят жидкий поток, содержащий преимущественно воду и возможно кислотный катализатор, и выводят жидкий органический поток, который предпочтительно подвергают дополнительному превращению в присутствии кислотного катализатора при температуре, превышающей температуру в зоне разложения, возможно совместно с неиспаренным водным потоком и/или тяжелой фракцией ректификации органического слоя конденсата.

Как вариант, при использовании исходной изобутенсодержащей углеводородной смеси указанную смесь первоначально контактируют с рециркулируемым со стадии разложения водным потоком в присутствии кислого катализатора и выделенный поток, содержащий трет-бутанол, и возможно водный поток с кислым катализатором направляют в зону синтеза предшественников изопрена.

Как вариант, из потока, направляемого из зоны синтеза в зону разложения, полностью или частично отгоняют углеводороды С4.

Недостатком способа по RU 2135448 является то, что в нем при использовании в качестве сырья изобутенсодержащей углеводородной смеси не предусмотрено получение на стадии синтеза предшественников изопрена трет-бутанола в мольном количестве, практически равном или большем, чем мольное количество 4,4-диметилдиоксана-1,3 (возможно в сумме с непревращенным формальдегидом) и не предусмотрена подача в зону(ы) разложения полупродуктов такого мольного количества трет-бутанола и возможно изобутена, которое достаточно для связывания формальдегида, выделяющегося при разложении 4,4-диметилдиоксана-1,3. Если указанные условия не соблюдать, то выделяющийся на стадии разложения формальдегид реагирует с изопреном и некоторыми побочными продуктами, что ведет к потере изопрена и получению большого количества нежелательных высококипящих побочных продуктов. В патенте предлагается дополнительная процедура превращения высококипящих побочных продуктов при более высокой температуре, что, однако, связано с усложнением и удорожанием процесса. Предложенная в указанном патенте как вариант процедура предварительной гидратации изобутена в смеси углеводородов С4 также связана с усложнением и удорожанием процесса и не гарантирует поступления достаточного количества трет-бутанола и возможно изобутена в зону(ы) разложения полупродуктов.

Нами предлагается способ получения изопрена из изобутена, содержащегося в углеводородной смеси, состоящей преимущественно из углеводородов С4, и формальдегида, включающий жидкофазное химическое взаимодействие изобутена с водой и формальдегидом в присутствии кислотного катализатора на стадии синтеза полупродуктов, расслаивание реакционной смеси, отгонку как минимум большей части непрореагировавших углеводородов С4 из органического слоя, совместное преимущественно жидкофазное разложение полупродуктов, содержащихся в получаемом органическом остатке и водном слое стадии синтеза полупродуктов, проводимое в присутствии кислотного катализатора и возможно инертного органического растворителя, с образованием изопрена, разделение реакционной смеси со стадии разложения и рециркуляцию части потоков, получаемых при разделении, на стадию синтеза и/или на стадию разложения полупродуктов, заключающийся в том, что на стадии синтеза полупродуктов соотношение реагентов вода : изобутен : формальдегид, концентрацию катализатора, температуру и время контакта поддерживают в совокупности такими, что в трет-бутанол, 4,4-диметилдиоксан-1,3 и другие полупродукты превращается не менее 75%, предпочтительно не менее 90% поступающего в углеводородной смеси изобутена, и образуется мольное количество трет-бутанола, отношение которого к суммарному мольному количеству образующегося 4,4-диметилдиоксана-1,3 и непревращенного формальдегидасоставляет не менее 0,7:1, предпочтительно близко к 1:1, причем суммарное мольное количество трет-бутанола и изобутена во всех потоках, подаваемых в реакционную(ые) зону(ы) стадии разложения полупродуктов, как минимум не уступает разлагаемому мольному количеству 4,4-диметилдиоксана-1,3.

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов осуществляют конверсию не менее 80%, предпочтительно не менее 90% поступающего формальдегида и после расслаивания реакционной смеси на отгонку непрореагировавших углеводородов С4 подают органический слой с содержанием не более 0,5%, предпочтительно не более 0,1% формальдегида.

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов используют одну или несколько последовательных прямоточных реакционных зон, снабженных распределительными и/или массообменными устройствами и/или насадкой и предпочтительно синтез проводят без промежуточного выведения части органического и/или водного слоя(ев).

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов осуществляют удаление реакционной теплоты путем межзонного охлаждения, и/или охлаждения реакционных трубок, и/или охлаждения части реакционной смеси, и/или рециркуляции охлаждаемой части реакционной смеси и на выходе из реакционной(ых) зоны поддерживают температуру не выше 140oС, предпочтительно не выше 110oС.

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов и возможно на стадии разложения полупродуктов в качестве катализатора используют кислый сульфоионитный катализатор.

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза и разложения полупродуктов в качестве катализатора используют сильную водорастворимую кислоту или смесь кислот, предпочтительно совместно с ингибитором коррозии и со стадии разложения полупродуктов выводят водный раствор катализатора, как минимум часть которого рециркулируют на стадию синтеза полупродуктов и возможно другую часть рециркулируют на стадию разложения полупродуктов.

Как вариант предлагается способ, заключающийся в том, что из водного раствора катализатора со стадии разложения полупродуктов до подачи его на стадию синтеза полупродуктов отгоняют часть воды.

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов используют как минимум две реакционные зоны и весь или большую часть исходного водного раствора формальдегида подают в первую реакционную зону, возможно меньшую часть раствора формальдегида подают в последующую реакционную зону, а в последней реакционной зоне осуществляют преимущественно гидратацию непревращенного изобутена.

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов используют как минимум две реакционные зоны и в первой реакционной зоне проводят преимущественно гидратацию изобутена без подачи исходного раствора формальдегида или с подачей его меньшей части, предпочтительно при большей температуре, чем в последующей(их) зоне(ах) синтеза полупродуктов, и все или большее количество исходного раствора формальдегида подают в указанную(ые) последующую(ие) зону(ы).

Как вариант предлагается способ, заключающийся в том, что на стадии синтеза полупродуктов используют как минимум две реакционные зоны, в первую из которых направляют предпочтительно часть исходной углеводородной смеси, проводят гидратацию части изобутена в присутствии кислого катионита при ограниченной подаче воды предпочтительно в количестве, компенсирующем ее расход на гидратацию, из реакционной зоны выводят смесь, содержащую преимущественно углеводороды и трет-бутанол, отгоняют поток, содержащий преимущественно углеводороды, который возможно с другой частью исходной углеводородной смеси, подвергают контактированию с формальдегидом в присутствии водного раствора кислоты в последующей(их) зоне(ах) синтеза полупродуктов, а оставшийся после указанной отгонки поток, содержащий трет-бутанол, преимущественно подают на стадию разложения полупродуктов.

Как вариант предлагается способ, заключающийся в том, что синтез полупродуктов проводят с частичным образованием изопрена, который затем выделяют из органического слоя ректификацией предпочтительно после отгонки большей части непрореагировавших углеводородов С4, и полученный изопренсодержащий поток далее присоединяют к изопренсодержащему потоку, выделяемому после стадии разложения полупродуктов, и проводят совместную очистку изопреновых потоков от примесей.

Как вариант предлагается способ, заключающийся в том, что разложение полупродуктов осуществляют как минимум в двух реакционных зонах, одна из которых является обогреваемым кожухотрубчатым аппаратом или нижним кожухотрубчатым элементом вертикального аппарата, а вторая является соединенной с его трубчатым пространством барботажной реакционной зоной, возможно содержащей массообменную насадку, и сверху барботажной реакционной зоны возможно рециркулируют водный поток в указанную кожухотрубчатую зону.

Как вариант предлагается способ, заключающийся в том, что из реакционной зоны стадии разложения полупродуктов сверху выводят и подвергают последующему разделению паровой поток, содержащий изопрен, часть воды и другие органические компоненты, из верхней или нижней части выводят жидкий водный или водно-кислотный поток, а также возможно из верхней части выводят жидкий органический поток, содержащий высококипящие побочные продукты.

Как вариант предлагается способ, заключающийся в том, что после разделения органического(их) потока(ов), выводимого(ых) со стадии разложения полупродуктов, поток, содержащий преимущественно изобутен, рециркулируют в зону разложения полупродуктов и потоки, содержащие трет-бутанол, 4,4-диметилдиоксан и возможно органический растворитель и побочные продукты, рециркулируют в зону разложения полупродуктов и/или на стадию синтеза полупродуктов.

В качестве реакторов в зоне синтеза и разложения полупродуктов в могут использоваться различные реакторы прямоточного и/или противоточного типа, возможно с испарением части реакционной массы и/или барботажем части потока в паровом состоянии.

При этом реакторы могут быть снабжены различными распределительными и/или массообменными устройствами и/или как минимум частично заполнены инертной массообменной насадкой и/или как минимум частично заполнены частицами гетерогенного(ых) катализатора(ов).

Реакторы могут иметь внутри трубы, выполняющие роль реакционных зон, которые сообщаются с нижележащей и вышележащей зонами. При этом межтрубное пространство может быть изолировано от реакционной(ых) зоны и использовано для подачи тепла или хладоагента или оно может сообщаться с реакционной(ыми) зоной(ами) и служить дополнительным реакционным и возможно рециркуляционным объемом.

В качестве исходной изобутенсодержащей смеси углеводородов С4 могут быть использованы смеси различного происхождения, в том числе С4-фракции, получаемые на основе дегидрирования изобутана, каталитического крекинга, а также С4-фракции пиролиза, из которых предварительно извлечен бутадиен. Экологически целесообразно, чтобы содержание изобутена в таких фракциях было не менее 15%. В них допускается примесь других алканов и алкенов, в частности алканов и алкенов С3, предпочтительно в концентрации не более 10 мас.%.

Указанные в п. 1 формулы изобретения превращение изобутена и молярное отношение образующегося трет-бутанола и суммы (4,4-диметилдиоксан-1,3 + непревращенный формальдегид) может быть достигнуто при различных вариантах совокупности указанных параметров: соотношения реагентов вода : изобутен : формальдегид, концентрации катализатора, температуры и времени контакта.

В частности, увеличение указанного молярного отношения достигается путем увеличения времени контакта при избытке воды в условиях, когда большая часть формальдегида уже прореагировала, или, наоборот, путем первоначального ведения синтеза при малой подаче формальдегида с образованием столь большого количества трет-бутанола, что и после расходования части его на взаимодействие с формальдегидом оставшееся количество трет-бутанола обеспечит соблюдение требуемого отношения.

Возможно использование различных подходящих систем теплосъема на стадии синтеза полупродуктов и систем теплоподвода на стадии разложения полупродуктов.

В качестве водорастворимых катализаторов могут предпочтительно в сочетании с ингибиторами коррозии использоваться различные сильные минеральные и/или органические кислоты, менее летучие, чем продукты реакции (или смеси кислот), например фосфорная, серная, борная, щавелевая и т.п.

В качестве катализатора могут использоваться различные сильные твердые кислоты или иммобилизованные кислоты, например сульфокатиониты, обладающие достаточной стабильностью в условиях процесса, возможно одновременное использование водорастворимых и твердых кислых катализаторов.

Каждый из способов, указанных в пунктах 2-14 формулы изобретения, может использоваться в сочетании с п.1 формулы или в различных комбинациях с п.1 и другими пунктами формулы.

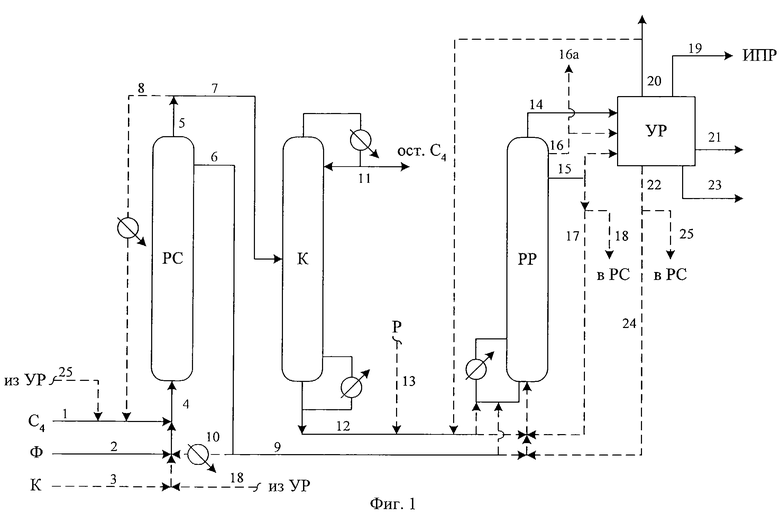

Согласно фиг.1 исходные смесь углеводородов С4 по линии 1, водный раствор формальдегида по линии 2 и возможно рецикловые потоки 8, 10, 18 и 25 подают в реактор синтеза полупродуктов PC (по линии 4).

Из PC выводят органический поток 5, который как минимум частично подают по линии 7 в ректификационную колонну К. Часть потока 5 возможно рециркулируют по линии 8 (с охлаждением его). Из PC выводят также поток 6, содержащий воду и водорастворимые вещества, который как минимум частично направляют в реактор разложения полупродуктов PP. Часть потока 6 может быть охлаждена и рециркулирована в PC по линии 10.

Сверху колонны К выводят поток непрореагировавших углеводородов по линии 11. Снизу колонны К выводят поток 12, содержащий преимущественно полупродукты, который подают в PP.

В РР могут быть также поданы поток инертного растворителя, поступающий по линии 13, и рецикловые потоки 17 (из РР), 20 и 24 из узла разделения УР.

Сверху РР выводят паровой поток 14, направляемый в УР, жидкий поток 15, содержащий преимущественно воду и возможно кислотный катализатор, и возможно жидкий поток 16, содержащий преимущественно высококипящие органические вещества и предпочтительно растворитель. Поток 15 рециркулируют в РР (линия 17) и/или PC (линия 18), и/или направляют в УР, а поток 16 направляют в УР и/или по линии 16а выводят из системы. Возможна также подача потока 16а (или его части) в рецикл в PC или PP.

Из узла УР выводят поток 19, содержащий преимущественно изопрен ИПР, поток 20, содержащий преимущественно изобутен (его предпочтительно рециркулируют в РР), водный поток 21 и потоки, содержащие высококипящие органические вещества (обозначены как два потока 22 и 23, хотя их число может быть и больше). Поток 22 может быть рециркулирован в РР по линии 24 и/или PC по линии 25.

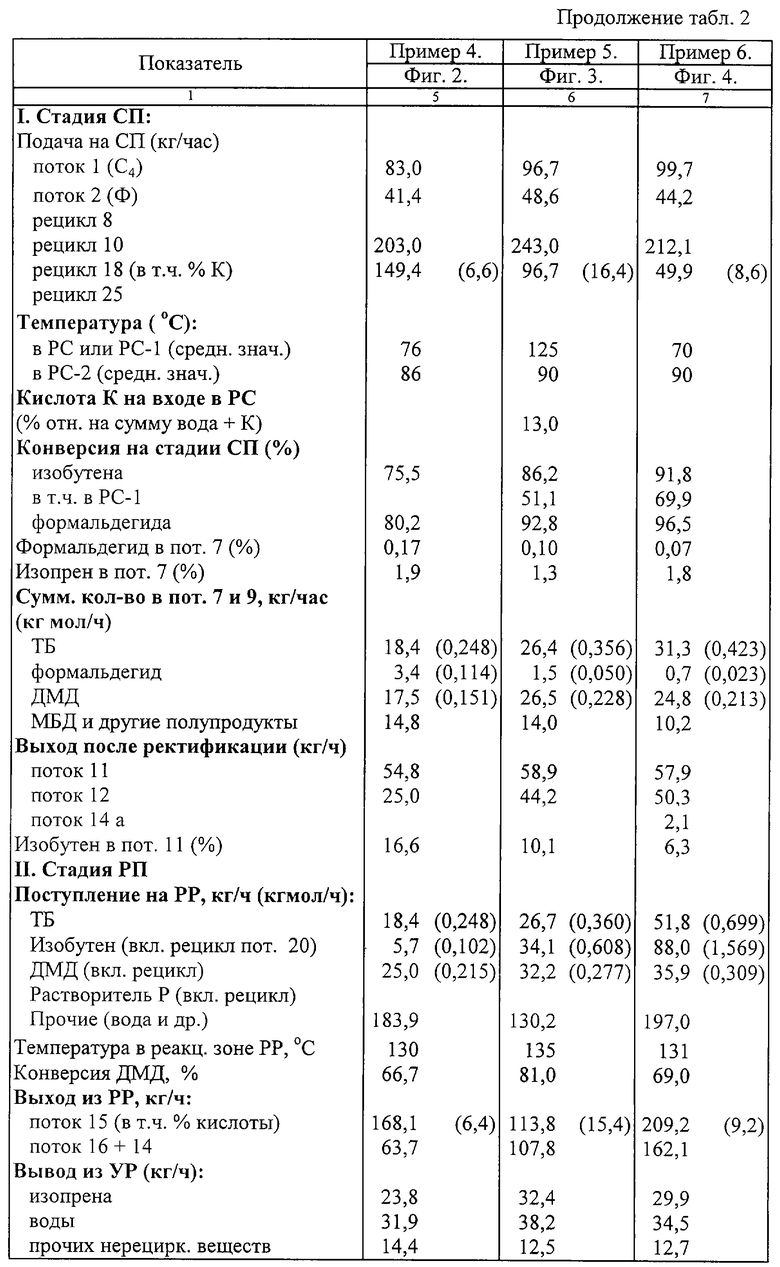

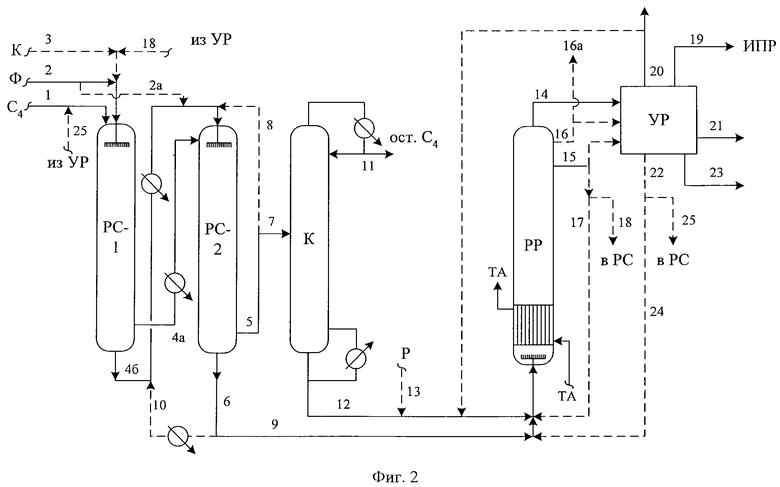

Схема, изображенная на фиг.2, отличается от схемы на фиг.1 тем, что используют два последовательных реактора синтеза полупродуктов РС-1 и РС-2, а в качестве реактора разложения РР используют аппарат, имеющий в нижней части обогреваемую теплоагентом ТА кожухотрубчатую зону, сообщающуюся по трубному пространству с вышележащей реакционной зоной.

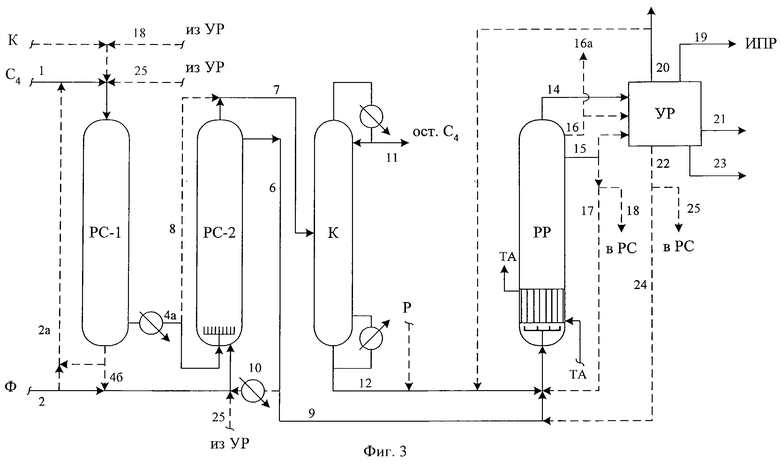

Из РС-1 в РС-2 охлаждаемые органический и водный потоки подают соответственно по линиям 4а и 4б. Часть (меньшая) водного раствора формальдегида, поступающего по линии 2, может быть направлена в реактор РС-2 по линии 2а.

Назначение и нумерация остальных потоков аналогичны указанным на фиг.1.

Схема, изображенная на фиг.3, отличается тем, что в первом реакторе стадии синтеза полупродуктов (реактор РС-1) осуществляется в основном гидратация изобутена, поступающего по линии 1 в составе С4-фракции. В него может вообще не подаваться раствор формальдегида, либо может подаваться его меньшая часть по линии 2а. Потоки из РС-1 и водный раствор формальдегида, поступающего по линии 2 (или его большую часть), подают в реактор РС-2, где происходит в основном образование основных полупродуктов (4,4-диметилдиоксана-1,3 и др. ). Дальнейшая переработка и обозначение потоков аналогичны показанным на фиг.2.

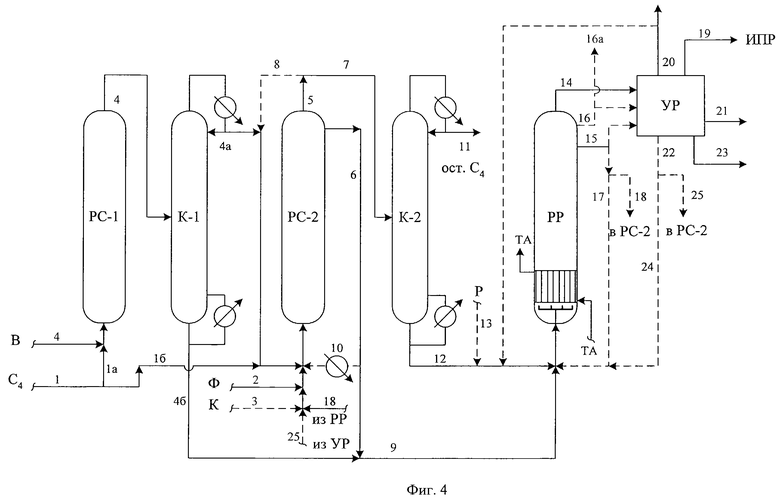

Схема, изображенная на фиг.4, отличается тем, что в первую зону синтеза РС-1 подают предпочтительно часть исходной углеводородной смеси (поток 1а) и в ограниченном количестве воду (поток 4). Реакционная зона РС-1 содержит кислый катионит. Из РС-1 выводят органический поток 4, содержащий преимущественно углеводороды С4 и трет-бутанол, который подают в аппарат (колонну) К-1. Сверху К-1 выводят углеводородный поток 4а, который предпочтительно с частью потока исходной смеси С4 (потоком 1б) подают в реактор синтеза РС-2. В РС-2 подают раствор формальдегида (поток 2), водно-кислотную смесь, рециркулируемую из реактора разложения полупродуктов РР (поток 18), а также возможно дополнительно раствор кислоты (поток 3) и рециркулируемый из узла разделения УР поток 25.

Дальнейшая переработка аналогична показанной на фиг. 2 и 3 (с той же нумерацией потоков).

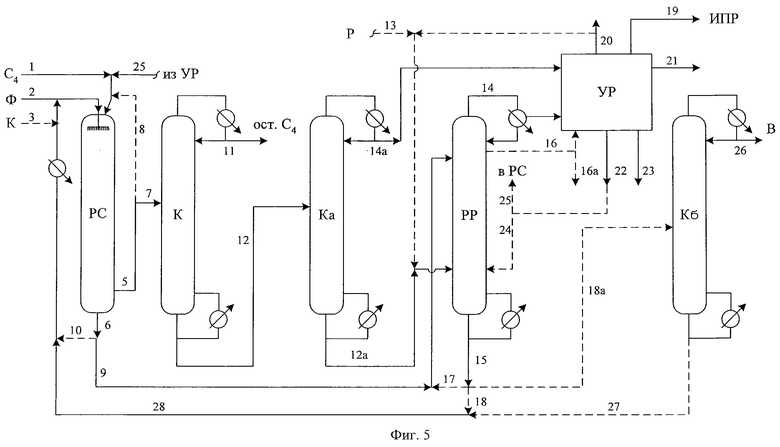

Схема, изображенная на фиг.5, отличается тем, что выводимый снизу колонны ректификации органического слоя (колонны К) поток 12 подвергают дополнительной ректификации в колонне КА, снизу которой выводят поток 12а, содержащий полупродукты и подаваемый в реактор разложения полупродуктов РР, а сверху выводят изопренсодержащий поток 14а, направляемый далее в узел разделения УР.

В качестве реактора РР показан противоточный аппарат. Водный(е) (водно-кислотный(е)) потоки 9 и 17 подают в верхнюю часть реактора РР, а органический(е) поток(и) подают в нижнюю часть реактора РР.

Снизу реактора РР выводят поток 15, содержащий преимущественно воду и кислотный катализатор. Часть указанного потока может быть рециркулирована в верхнюю часть реактора РР. Другую часть потока 15 (или поток полностью) рециркулируют в реактор синтеза PC по линиям 18 и 28. Как возможный вариант поток 15 (или его часть) по линии 18а направляют в колонну КБ, сверху которой отгоняют часть воды (поток 26), а снизу выводят поток 27, который рециркулируют по линии 28 в реактор синтеза PC.

Примеры

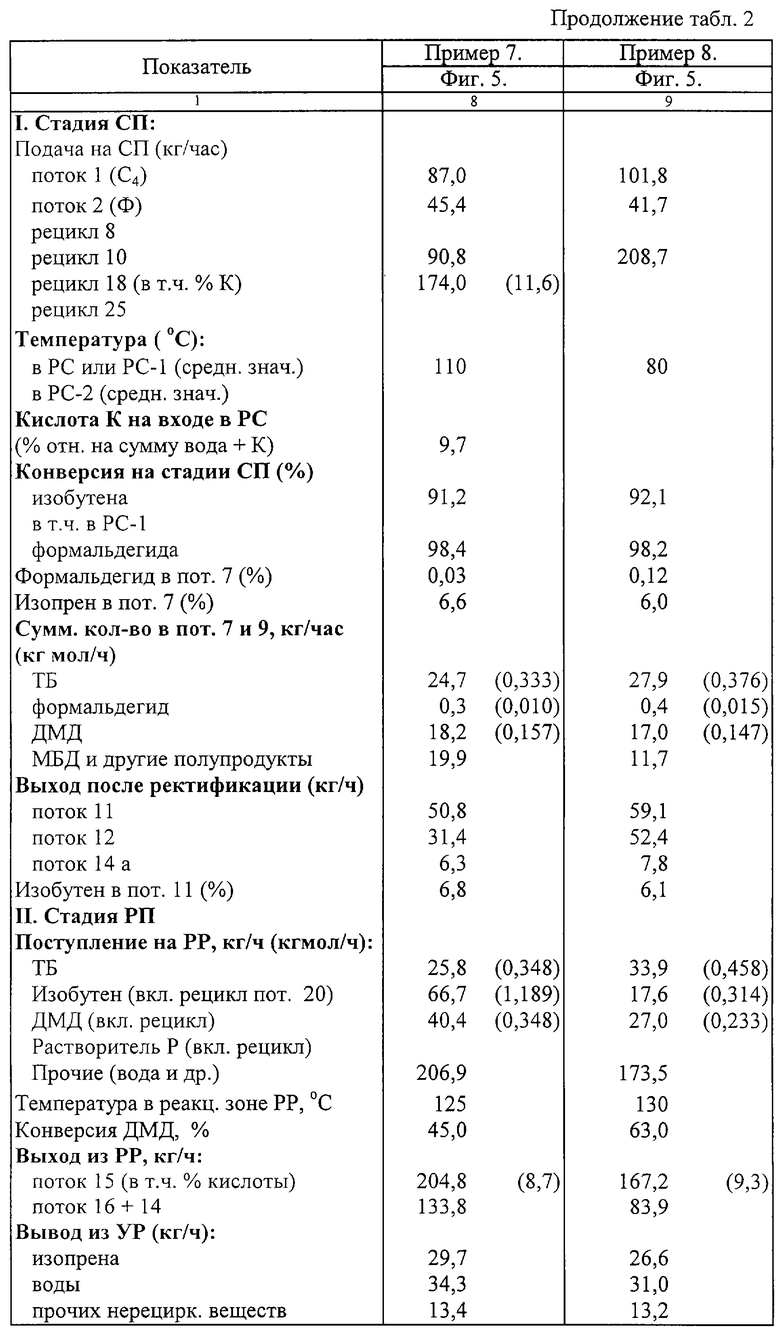

Во всех примерах в качестве изобутенсодержащего углеводородного сырья использовали смеси углеводородов С4, содержащие около 45% изобутена, причем в примерах 1-3 и 5-7 это была изобутан-изобутеновая смесь (~55% изобутана), а в примере 4 и 8 - смесь, содержащая преимущественно изобутен (45%), н-бутены (~43%) и бутаны (12%).

Формальдегид подавали в виде его 40%-ного раствора в воде.

В качестве кислотного катализатора в примерах 1-3, 4, 6 и 7 использовали фосфорную кислоту (с ингибиторами коррозии), в примере 5 - смесь фосфорной и борной кислот (в соотношении 1:1), в примере 8 - кислый сульфоионитный макропористый катализатор Амберлист-38, имеющий в основе сульфированный сополимер стирола с дивинилбензолом (его статическая обменная емкость СОЕ = 5,3 мг-эквН+/г сухой массы катализатора).

В примере 7 использована колонна КБ для концентрирования кислоты: на выходе из РР концентрация фосфорной кислоты в потоке 15 составляла 8,7%, после концентрирования в потоке 27 - 10,4%.

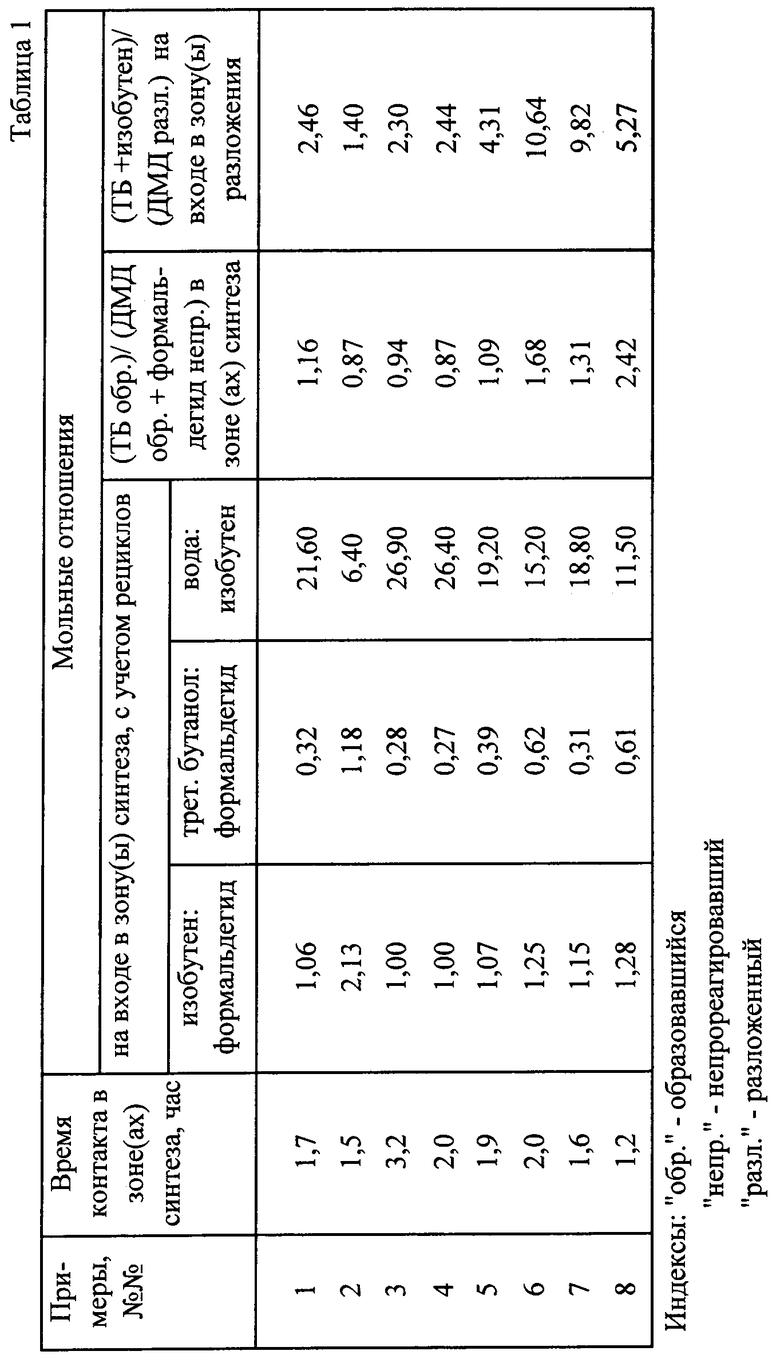

Основные показатели процессов по примерам даны в табл. 1 и 2. В табл. 1 даны наиболее важные мольные соотношения, а в табл. 2 - прочие показатели по примерам 1-8. При этом использованы обозначения: С4 - углеводороды С4, Ф - раствор формальдегида, К - кислота(ы), ТБ - трет-бутанол, ДМД - 4,4-диметилдиоксан-1,3, МБД - 3-метилбутандиол-1,3, стадия СП - стадия синтеза полупродуктов, стадия РП - стадия разложения полупродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2165915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

Изобретение относится к способу получения изопрена из изобутена, содержащегося в смесях углеводородов С4, и формальгегида. Предложенный способ включает стадию синтеза полупродуктов путем жидкофазного химического взаимодействия изобутена с водой и формальдегидом в присутствии кислотного катализатора, расслаивание реакционной смеси, отгонку, как минимум, большей части непрореагировавших углеводородов С4 из органического слоя, совместное преимущественно жидкофазное разложение полупродуктов в получаемом органическом остатке и водном слое стадии синтеза полупродуктов, которое проводят в присутствии кислотного катализатора и возможно инертного органического растворителя, с образованием изопрена, разделение реакционной смеси со стадии разложения и рециркуляцию части потоков, получаемых при разделении, на стадию синтеза и/или стадию разложения полупродуктов. При этом в соответствии с изобретением предложено на стадии синтеза полупродуктов соотношение реагентов - вода : изобутен : формальдегид, концентрацию катализатора, температуру и время контакта поддерживать в совокупности такими, что в трет-бутанол, 4,4-диметилдиоксан-1,3 и другие полупродукты превращается не менее 75%, предпочтительно не менее 90% поступающего в углеводородной смеси изобутена, и образуется мольное количество трет-бутанола, отношение которого к суммарному количеству образующегося 4,4-диметилдиоксана-1,3 составляет не менее 0,7:1, предпочтительно близко к 1:1. Причем суммарное мольное количество трет-бутанола и изобутена во всех потоках, подаваемых в реакционную(ые) зону(ы) стадии разложения полупродуктов как минимум не уступает разлагаемому мольному количеству 4,4-диметилдиоксана-1,3. Технический результат - увеличение выхода изопрена и сокращение образования побочных продуктов. 13 з.п. ф-лы, 2 табл., 5 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135450C1 |

| Приспособление к уборочным машинам для отделения початков от стеблей кукурузы | 1956 |

|

SU106323A1 |

Авторы

Даты

2003-04-20—Публикация

2000-05-15—Подача