Изобретение относится к области получения изопрена (2-метил-1,3-бутадиена). Более конкретно изобретение относится к области получения изопрена из изобутена, содержащегося в С4-углеводородных фракциях, и формальдегида.

Известен и широко используется в промышленности способ [С.К.Огородников, Г.С.Идлис. Производство изопрена. Л., Химия, 1973, с.47-64] получения изопрена из изобутена С4 фракций и формальдегида, включающий взаимодействие изобутена с формальдегидом в присутствии водного раствора сильной кислоты с образованием преимущественно 4,4-диметил-1,3-диоксана (ДМД), выделение ДМД в концентрированном состоянии и его высокотемпературное (370-390°С) газофазное разложение в присутствии твердого катализатора с последующим выделением изопрена из реакционной смеси.

Недостатком способа является сложность, низкая селективность превращения исходных реагентов и значительный расход энергосредств.

Известен способ [пат. РФ №2085552, 27.07.1997 г.] получения изопрена из изобутена или трет-бутанола и формальдегида, включающий две зоны химического превращения в присутствии водного раствора сильной кислоты, на первой из которых при взаимодействии изобутена или трет-бутанола образуется несколько кислородсодержащих полупродуктов - предшественников изопрена, преимущественно ДМД, а также 3-бутан-1,3-диола и изоамиленовых спиртов. Образующуюся реакционную смесь направляют без разделения во вторую реакционную зону, где при более высокой температуре (150-175°С) проводят совместное жидкофазное разложение указанных продуктов с образованием изопрена.

Недостатком способа при использовании в качестве сырья изобутенсодержащей смеси С4 углеводородов является необходимость предварительного извлечения изобутена из указанной смеси в концентрированном виде или в форме трет-бутанола, что требует дополнительных затрат. На стадии разложения полупродуктов образуется большое количество высококипящих побочных продуктов, в основном в результате выделения формальдегида при разложении ДМД и его участия в реакциях уплотнения.

Известен также способ [пат. РФ №2131863, 20.06.1999 г.] получения изопрена из изобутена, содержащегося в С4-углеводородной фракции, и формальдегида, включающий две стадии, осуществляемые в присутствии сильнокислотного катализатора и воды, на первой из которых проводят взаимодействие изобутена С4-фракции и формальдегида с образованием предшественников изопрена, преимущественно ДМД с последующей отгонкой из реакционной смеси непрореагировавших С4-углеводородов. Оставшуюся смесь, предпочтительно после дополнительного контактирования с формальдегидом, направляют на стадию разложения, где при более высокой температуре осуществляют превращение полупродуктов преимущественно в изопрен с непрерывной отгонкой из реакционной зоны образующегося изопрена в составе паровой смеси, включающей также как минимум изобутен и воду, с последующей конденсацией, отслаиванием воды и разделением органической смеси (слоя) с помощью ректификации. Из реакционной зоны выводят также жидкий поток, содержащий преимущественно воду, кислоту и высококипящие побочные продукты, который циркулируют на первую стадию и возможно частично на вход в реакционную зону второй стадии.

Недостатком способа является образование на обеих стадиях большого количества высококипящих побочных продуктов (ВПП) и их накопление в системе, что приводит к образованию твердых отложений на оборудовании и его забивке. Образованию ВПП и твердых отложений способствует выделение при разложении ДМД большого количества формальдегида, склонного вступать в реакции уплотнения, и отсутствие эффективного удаления ВПП из системы. Необходимые технические решения по существенному снижению образования ВПП и предотвращению твердых отложений и забивок в патенте №2131863 не указаны.

В отсутствие таких решений (приемов) невозможно обеспечить длительную работу без остановок на механическую чистку оборудования. Характеристика интенсивности отложений в патенте РФ №2131863 не дана. Наш опыт работы согласно патенту №2131863 показал, что значительные отложения наблюдаются уже через 3-6 недель работы.

Согласно патенту РФ №2131863 выход изопрена на 1 т израсходованного формальдегида (наиболее склонного к побочным реакциям исходного компонента) составляет от 1,63 до 1,71 т; при этом образование ВПП составляет от 0,28 до 0,51 т.

Нам удалось найти способ получения изопрена из изобутена С4-фракций и формальдегида с высокой степенью и селективностью превращения изобутена и формальдегида в изопрен без предварительной гидратации изобутена с существенным снижением образования ВПП, исключением их накопления в системе и резким снижением их уплотнения и образования твердых отложений. Это достигается применением совокупности приемов (признаков), из которых каждый недостаточен, но которые совместно обеспечивают достижение указанного существенного результата по увеличению селективности превращения формальдегида и изобутена в изопрен и резкому уменьшению твердых отложений, ведущих к забивке оборудования. В предлагаемом нами способе осуществляется химическое связывание выделяющегося при разложении ДМД формальдегида с изобутеном и трет-бутанолом, что ведет к образованию дополнительного количества ДМД, который далее при разложении по ходу движения жидкости в реакционной зоне дает дополнительное количество изопрена. ВПП извлекается из потока, содержащего преимущественно воду и кислоту, путем экстракции органическим (преимущественно углеводородным) потоком, образующимся в процессе.

Мы заявляем:

Способ получения изопрена из изобутена, содержащегося в С4-фракции углеводородов, и формальдегида в присутствии воды и кислотного катализатора не агрессивного или умеренно агрессивного по отношению к легированной стали, как минимум в две стадии жидкофазного химического превращения с образованием на стадии синтеза полупродуктов - предшественников изопрена, выводом их в составе органического и преимущественно водного потоков, отгонкой от органического потока как минимум углеводородов С4 и совместной переработкой оставшейся части органического потока и указанного преимущественно водного потока на стадии разложения полупродуктов с непрерывным выводом парового потока, содержащего изопрен, изобутен и часть воды, подвергаемого далее разделению, выводом жидкого потока, содержащего преимущественно воду и кислоту, и предпочтительно выводом жидкого органического потока, содержащего высококипящие побочные продукты, при котором как минимум часть изобутена, выделяемого из продуктов стадии разложения, рециркулируют на вход в эту стадию в таком количестве, что в поступающих в нее потоках суммарное молярное количество изобутена и трет-бутанола превосходит более чем в 1,1 раза, предпочтительно более чем в 1,4 раза, суммарное молярное количество формальдегида и 4,4-диметил-1,3-диоксана, органический поток, полученный при конденсации и расслаивании парового потока со стадии разложения, контактируют с жидким потоком со стадии разложения, содержащим преимущественно воду и кислоту, и после контактирования органический поток подвергают разделению с помощью как минимум ректификации, а поток, содержащий преимущественно воду и кислоту, рециркулируют на вход в стадию(и) разложения и/или стадию синтеза.

В качестве возможных уточняющих вариантов реализации указанного способа мы заявляем способы, при которых:

- на стадии синтеза образуют в большом количестве трет-бутанол и подают его и возможно дополнительное количество трет-бутанола в составе потоков на стадию разложения в молярном количестве, превосходящем более чем в 1,5 раза, предпочтительно более чем в 2 раза, молярное количество поступающего на стадию разложения формальдегида;

- для катализа на обеих стадиях или только на стадии разложения используют водный раствор, содержащий фосфорную, и/или борную, и/или щавелевую кислоту и ингибиторы коррозии, и на стадии синтеза возможно используют сильнокислотный(е) твердый(е) катализатор(ы), предпочтительно сульфокатионит(ы);

- в реакционной(ых) зоне(ах) на стадии синтеза осуществляют прямоточное и/или противоточное движение и/или перемешивание органического и преимущественно водного потоков, а на стадии разложения осуществляют преимущественно прямоточное движение потоков снизу вверх при наличии распределительных и/или массообменных элементов;

- на стадии синтеза первоначально осуществляют преимущественно гидратацию изобутена, возможно при большой температуре и с подачей части формальдегида, а затем осуществляют преимущественно синтез предшественников изопрена с подачей формальдегида, возможно при меньшей температуре синтеза;

- от оставшейся части органического потока стадии синтеза после отгонки углеводородов С4 отгоняют полностью или частично вещества менее высококипящие, чем 4,4-диметил-1,3-диоксан, и подают их в реакционную зону стадии разложения выше кипятильника и/или в узел разделения продуктов после стадии разложения;

- на стадии разложения используют один или несколько вертикальных обогреваемых кожухотрубчатых реакционных аппаратов и разложение полупродуктов проводят внутри трубок;

- на стадии разложения используют колонный реакционный аппарат, возможно содержащий массообменные элементы, в нижней части которого расположен или к ней присоединен кипятильник, трубки которого сообщаются с внутренним пространством указанного колонного аппарата, и в указанный кипятильник подают как минимум часть потоков со стадии синтеза после отгонки как минимум углеводородов С4 из органического потока и рециркулируемый изобутен;

- отогнанный из органического потока стадии синтеза поток, содержащий трет-бутанол, подают в колонный реакционный аппарат стадии разложения, предпочтительно частями в расположенные на разной высоте точки;

- по всей высоте зоны(зон) разложения поддерживают высокую температуру с перепадом не более 30°С путем рециркуляции достаточного количества нагреваемого водно-кислотного потока;

- используют зону разложения с объемом и высотой, достаточными для взаимодействия изобутена и трет-бутанола с выделяющимся при разложении 4,4-диметил-1,3-диоксана формальдегидом, дополнительного образования 4,4-диметил-1,3-диоксана и его разложения с образованием изопрена;

- на стадии синтеза используют сульфокатионит и на стадию разложения со стадии синтеза подают водный поток, содержащий часть предшественников изопрена, в количестве, исключающем избыточное накопление воды на стадии синтеза, и поток, содержащий преимущественно воду и кислоту, со стадии разложения рециркулируют только на вход в стадию разложения;

- поддерживают температуру на стадии синтеза от 60 до 120°С и на стадии разложения от 130 до 170°С;

- на стадии синтеза в составе органического потока частично получают изопрен, из органического потока после отгонки углеводородов С4 отгоняют поток, содержащий изопрен, который подают, минуя кипятильник, в колонный аппарат стадии разложения или в узел разделения продуктов после стадии разложения.

Высокая конверсия и селективность превращения изобутена С4-фракций и формальдегида в изопрен и практическом (до плановой остановки) исключении забивки оборудования достигаются благодаря тому, что:

- исключается значительное поступление с рециркулируемым(и) потоком(ами) на стадию(и) разложения и/или синтеза значительного количества высококипящих побочных продуктов, способных к дальнейшему уплотнению (полимеризации, поликонденсации) в твердые продукты;

- на стадии разложения обеспечивается взаимодействие поступающего и/или выделяющегося формальдегида с изобутеном и трет-бутанолом с образованием полупродуктов, превращающихся на этой же стадии в изопрен;

- выделяющийся на стадии разложения изобутен превращается в дополнительное количество изопрена.

Используемый термин «преимущественно водный поток» понимается как поток, содержащий преимущественно воду, а также возможно кислоту с ингибиторами и/или растворенные органические вещества.

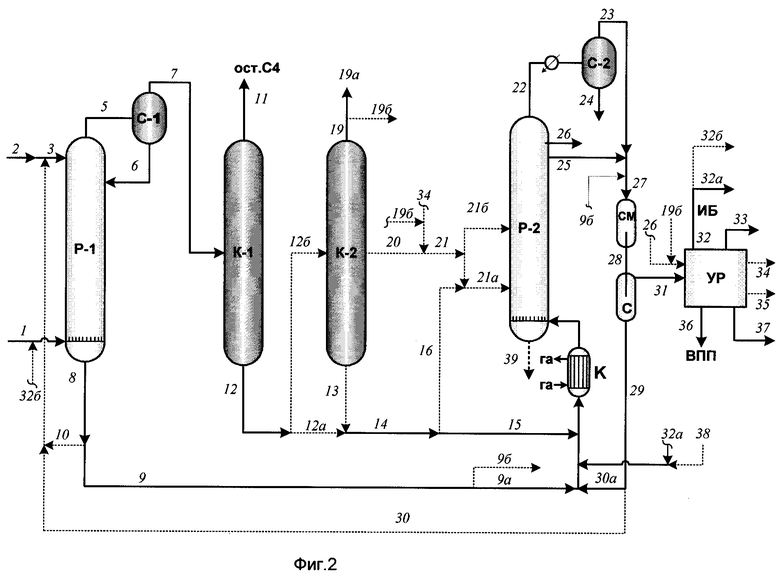

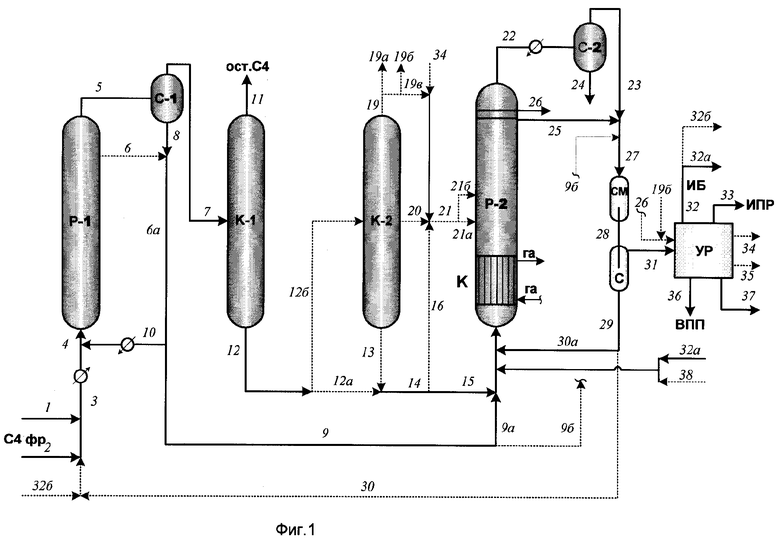

Использование изобретения иллюстрируется фиг.1 и 2 и примерами. Приводимые фиг.1 и 2 и примеры не исчерпывают всех вариантов использования изобретения, и возможны иные технологические решения при соблюдении признаков, указанных в пункте 1 формулы изобретения.

Для краткости на фиг.1 и 2 рецикловый узел синтеза полупродуктов-предшественников изображен одним аппаратом (Р-1). Реально указанный узел может включать несколько соединенных аппаратов (зон) с прямоточным или противоточным движением жидких потоков. При этом возможна распределенная подача формальдегида в разные участки (зоны) реакционного узла, необязательно на вход в первую реакционную зону.

Согласно фиг.1 подают по линии 1 изобутенсодержащую С4-фракцию углеводородов, по линии 2 - раствор формальдегида, возможно по линиям 30 и/или 32б - водный раствор кислоты и ингибиторов коррозии, потоки смешивают, подогревают и по линии 4 подают в реактор(ы) синтеза Р-1.

Из реактора(ов) Р-1 по линии 5 выводят поток реакционной массы, который расслаивают в сепараторе-отстойнике С-1. Возможно расслаивание проводят в верхней части реактора(ов) Р-1 и по линии 6 выводят преимущественно водный поток. Из С-1 выводят по линии 7 органический слой (поток), который подают в ректификационную колонну К-1, и выводят по линии 8 преимущественно водный поток. Поток(и) 6 и/или 8 по линиям 6а и 9 (и далее 9а) подают на стадию разложения полупродуктов. Возможно, часть потока 6а по линии 10 возвращают на вход в реактор Р-1, предпочтительно предварительно охлаждая. Возможно, также поток 6а или его часть подают по линии 9б (и далее 27) в смеситель СМ.

Из колонны К-1 в качестве дистиллята по линии 11 выводят непрореагировавшие углеводороды С4. Снизу колонны К-1 выводят по линии 12 остальной поток, который направляют по линии 12б в ректификационную колонну К-2 (если она используется) и/или по линиям 12а, 14 (далее линии 15 и возможно 16) в зону(ы) разложения полупродуктов.

Сверху колонны К-2 (если она используется) выводят по линии 19 поток относительно легкокипящих веществ, который удаляют из системы по линии 19а, и/или подают по линии 19б в зону разложения Р-2 (предпочтительно по линиям 21, 21а, 21б, минуя кипятильник), и/или направляют в узел разделения продуктов стадии разложения (узел УР). Снизу колонны К-2 выводят поток 13, который, возможно, вместе с потоком 12а подают на стадию разложения. Возможно, из К-2 выводят по линии 20 поток, содержащий преимущественно трет-бутанол, который подают в зону разложения по линиям 21, 21а, 21б.

В зону разложения подают водно-кислотный(е) поток(и) (полностью или преимущественно снизу в кипятильник), органический(е) поток(и), содержащий(е) полупродукты (снизу и/или в колонную часть Р-2), рецикловый поток изобутена ИБ (полностью или преимущественно снизу), поток тяжелого инертного растворителя Р (ввод по линии 38) и, возможно, другие вещества, выделенные в узле разделения УР, кроме изопрена ИПР и высококипящих побочных продуктов ВПП. В межтрубное пространство кипятильника К подают греющий агент "ГА".

Сверху аппарата Р-2 выводят по линии 22 паровой поток, содержащий в основном изопрен, изобутен и воду, который затем конденсируют, расслаивают в сепараторе-отстойнике С-2 и выводят по линии 23 органический поток, а по линии 24 - водный поток.

Из верхней части Р-2 выводят по линии 25 жидкий поток, содержащий преимущественно воду и кислоту, и, возможно, по линии 26 выводят жидкий поток, содержащий высококипящие побочные продукты.

Возможно, выводимый(е) из Р-2 жидкий(е) поток(и) подвергают расслаиванию в дополнительном сепараторе (на фиг.1 не показан) и из него выводят соответствующие потоки 25 и 26.

Поток 25 контактируют с потоком 23 и, возможно, потоком 9б в смесителе СМ (ввод по линии 27) и смесь (поток 28) расслаивают в сепараторе-отстойнике С. Из С по линии 31 выводят органический поток, который подают в узел разделения УР. По линии 29 выводят вводно-кислотный поток. Его направляют на вход в аппарат Р-2 (по линии 30а) и, возможно, частично по линии 30 (далее по линии 4) подают на вход в реактор Р-1.

Из узла УР выводят по линии 32 поток изобутена ИБ, который как минимум частично рециркулируют в Р-2 по линии 32а и, возможно, частично по линии 32б - в Р-1, и выводят по линии 33 поток изопрена ИПР. Возможно, выводят по линии 34 поток трет-бутанола ТБ, по линии 35 - поток 4,4-диметил-1,3-диоксана (рециркулируют в Р-2 и/или в Р-1), по линии 36 - поток высококипящих побочных продуктов ВПП и по линии 37 - поток прочих побочных продуктов.

Предпочтительно в потоках 7 и 31, подаваемых в колонны (узел) разделения, проводят нейтрализацию кислоты известными способами (введением щелочи, контактированием с карбонатом кальция, окисью кальция, анионитом и т.п.).

Согласно фиг.2 в отличие от фиг.1 на стадии синтеза полупродуктов осуществляют противоточное движение потоков (органического и «водного») в реакционной(ых) зоне(ах), а на стадии разложения полупродуктов используют кожухотрубчатый кипятильник К, не встроенный в колонную реакционную зону Р-2, а расположенный отдельно и соединенный с зоной Р-2 газожидкостной линией. Из кипятильника К газожидкостный поток или его газовая (паровая) часть поступает в Р-2 через распределительное устройство. Возможно, снизу Р-2 выводят по линии 39 небольшой водно-кислотный поток.

На фиг.2 показан один реакционный аппарат на стадии синтеза полупродуктов. Возможно использование нескольких последовательных реакционных аппаратов, соединенных противоточными потоками (органическим и «водным»).

Изобутенсодержащий поток 1 и, возможно, рециркулируемый по линии 32б изобутеновый поток поступает(ют) в нижнюю часть реакционной зоны через распределительное устройство. Водно-формальдегидный поток 2 и рециркулируемый(е) поток(и), содержащий(е) преимущественно воду, поступают по линии 3 в верхнюю часть реакционной зоны. Сверху из Р-1 выводят жидкий, преимущественно органический поток 5, который дополнительно сепарируют от воды в аппарате С-1. Водный слой по линии 6 возвращается в Р-1, а органический слой подают в ректификационную колонну К-1.

Снизу Р-1 по линии 8 выводят преимущественно водный (возможно, вводно-кислотный поток), который полностью или частично направляют по линии 9 на стадию разложения полупродуктов; возможно, часть потока 8 по линии 10 рециркулируют на вход в верхнюю часть реакционной зоны Р-1 (возможно, охлаждая).

В остальном схема фиг.2 функционирует аналогично фиг.1 и не требует дополнительных пояснений (они даны при описании фиг.1).

В примерах концентрации везде указаны в мас.%.

ПРИМЕР 1

Переработку осуществляют согласно фиг.1 (без использования ректификационной колонны К-2).

В качестве изобутенсодержащего сырья F подают по линии 1 (и далее 3 и 4) в количестве 25,33 кг/час смесь углеводородов С4, содержащую 45% изобутена, а также в основном изобутан и 2% н-бутенов.

По линии 2 (и далее 3 и 4) подают 15,57 кг/час раствора формальдегида в воде, содержащего 38% формальдегида и 2% метанола.

В реакционный узел Р-1 подают также 17,70 кг/час водного раствора фосфорной кислоты (7,4%) с ингибиторами коррозии и небольшим количеством (суммарно менее 3,5%) трет-бутанола, метанола, метилдигидропирана и др. примесей.

В реакционном узле стадии синтеза поддерживают температуру 80-100°С. Конверсия изобутена составляет 93%, конверсия формальдегида 86%. Предшественники изопрена - 4,4-диметил-1,3-диоксан (ДМД), 3-метилбутан-1,3-диол (МБД) и ненасыщенные спирты С5 образуются в соотношении 8,5:1:0,5.

Молярное количество образующегося трет-бутанола практически равно сумме молярных количеств образующегося ДМД и непревращенного формальдегида.

Из реакционного узла стадии синтеза выводят по линии 7 в количестве 27,79 кг/час органический поток, содержащий углеводороды С4, ДМД (29,2%), трет-бутанол (12,6%), ненасыщенные спирты С5 (0,9%), частично метил-трет-бутиловый эфир, МТБЭ (1,1%), высококипящие побочные продукты, ВПП (3,2%) и др. примеси. По линии 9 выводят в количестве 30,90 кг/час поток, содержащий преимущественно воду (78,4%), фосфорную кислоту с ингибиторами (4,2%), МБД (4,5%), трет-бутанол (5,9%), частично формальдегид (2,6%), высококипящие побочные продукты (3,2%) и примеси.

Органический поток 7 подают в ректификационную колонну К-1. Из К-1 выводят в количестве 14,66 кг/час дистиллят, содержащий преимущественно углеводороды С4 (в т.ч. 5,1% изобутена) и примесь метанола (0,1-0,2%). Снизу из К-1 выводят по линии 12 в количестве 13,04 кг/час поток, содержащий 62,1% ДМД, 26,8% трет-бутанола,1,9% ненасыщенных спиртов С5 и примеси ВПП (4,6%), метил-трет-бутилового эфира и др.

Потоки 9 и 12 подают в реакционный узел (Р-2) стадии разложения полупродуктов, куда подают также (в кипятильник) рециркулируемый изобутен в количестве 7,0 кг/час и инертный углеводородный растворитель (Ткип˜150-160°С) в количестве 1,0 кг/час. Молярное отношение суммы трет-бутанола и изобутена к сумме формальдегида и 4,4-диметил-1.3-диоксана в потоках, поступающих на стадию разложения, составляет 1,95:1; молярное отношение трет-бутанола и формальдегида 2,6:1.

В Р-2 поддерживают температуру 160-165°С. Сверху Р-2 выводят по линии 22 в количестве 30,86 кг/час паровой поток, содержащий 35,3% изопрена, 22,7% изобутена, 38,1% воды, а также примеси. Поток конденсируют, расслаивают в сепараторе и выводят по линии 24 в количестве 11,85 кг/час водный слой, и по линии 23 в количестве 19,01 кг/час органический слой, содержащий 57,3% изопрена, 36,8% изобутена и примеси.

Из верхней части Р-2 выводят два жидких потока: по линии 25 выводят водно-кислотный поток, содержащий 6,9% фосфорной кислоты (ФК) с ингибиторами коррозии, 6,9% ВПП и примеси, и по линии 26 в количестве 2,9 кг/час выводят поток, содержащий 51,8% инертного растворителя, 37,9% углеводородорастворимых ВПП, 10,3% метилдигидропирана, МДГП, и метилентетрагидропирана, МТГП.

Потоки 23 и 25 смешивают в диафрагменном смесителе (СМ) и затем расслаивают в сепараторе С. При этом большая часть ВПП (˜80%) из водно-кислотного потока переходит в органический поток. Выводят по линии 29 водно-кислотный поток, содержащий 7,4% ФК (с ингибиторами коррозии) и 0,6% ВПП. Его большую часть рециркулируют на вход в Р-2, а другую часть в количестве 17,85 кг/час подают по линии 8д на стадию синтеза полупродуктов. Органический слой по линии 31 в количестве 19,96 кг/час подают в узел разделения УР, откуда в, частности, выводят поток 7,0 кг/час изобутена, который рециркулируют на вход в Р-2, и поток 10,9 кг/час изопрена.

В течение 5-месячного пробега опытной установки не наблюдалось признаков отложения твердых продуктов и забивки оборудования. На 1 кг израсходованного формальдегида выход изопрена составлял 1,84 кг, образование ВПП-0,22 кг (против соответственно 1,63-1,71 кг изопрена и 0,28-0,51 кг ВПП по пат. РФ №2131863). Расход на 1 кг получаемого изопрена: 0,54 кг формальдегида и 0,894 кг изобутена (из С4-фракции).

ПРИМЕР 2

Переработку осуществляют согласно фиг.1 с использованием в отличие от примера 1 также ректификационной колонны К-2. Состав и количество подаваемого сырья аналогичны примеру 1.

В реакционном узле стадии синтеза Р-1 в качестве катализатора используют сульфокатионит Амберлист-36 (размер частиц 0,3-1,3 мм, статическая обменная емкость 5,1 мг-экв/H+/г катализатора) и процесс ведут в прямоточном режиме. В реакционном узле стадии разложения используют в качестве катализатора водный раствор фосфорной кислоты (7,5%) с ингибиторами коррозии.

Водный поток со стадии синтеза (линия 6а) частично рециркулируют на вход в Р-1, а другую часть в количестве 29,60 кг/час (с содержанием 4,7% МБД, 6,1% трет-бутанола, 2,7% формальдегида и примесей) подают на стадию разложения полупродуктов.

В Р-1 поддерживают температуру 65-85°С. В отличие от примера 1 имеет место частичное образование изопрена на стадии синтеза полупродуктов. Органический поток, подаваемый по линии 7 в ректификационную колонну К-1, содержит 2,9% изопрена. Остальной состав (пропорции компонентов) органического потока практически аналогичен примеру 1.

Из колонны К-1 выводят 14,60 кг/час дистиллата, содержащего в основном углеводороды С4, в том числе 4,5% изобутена, а также метанол 0,2%. Кубовый поток из К-1 подают в колонну К-2. Сверху К-2 выводят в количестве 0,65 кг/час поток, содержащий 67,7% изопрена, 1,5% углеводородов С4, 30,1% метил-трет-бутилового эфира и примеси, который подают в узел разделения смеси со стадии разложения полупродуктов (узел УР).

Органический поток 13 из куба К-2 и преимущественно водный поток 9 со стадии синтеза полупродуктов направляют в реакционную зону стадии разложения; туда же рециркулируют поток изобутена из узла разделения УР в количестве 4,5 кг/час.

Молярное отношение суммы изобутена и трет-бутанола к сумме ДМД и формальдегида в потоках, подаваемых в Р-2, составляет 1,5:1; молярное отношение трет-бутанола и формальдегида 2,5:1.

В Р-2 поддерживают температуру от 155 до 167°С. Вывод потоков 23, 24, 25, 26 и контактирование потоков 23 и 25 проводят аналогично описанному в примере 1. Из водно-кислотного потока извлекают 85% содержащихся в нем ВПП. После расслаивания в сепараторе С водно-кислотный поток с содержанием 0,4% ВПП полностью рециркулируют на вход в кипятильник аппарата Р-2.

Получают 11,0 кг/час изопрена.

Твердых отложений и забивок оборудования при длительной работе (велась 4 мес.) не наблюдалось. На 1 кг израсходованного формальдегида выход изопрена составлял 1,86 кг, образование ВПП 0,20 кг. Расход на 1 кг получаемого изопрена: ˜0,54 кг формальдегида и 0,892 кг изобутена (из С4-фракции).

ПРИМЕР 3

Переработку проводят согласно фиг.2. Количество подаваемого углеводородного сырья, концентрация изобутена в нем и концентрация формальдегида в исходном водном растворе аналогичны примерам 1 и 2.

В отличие от примеров 1 и 2 изобутенсодержащим сырьем служит С4-фракция пиролиза бензина после извлечения из нее бутадиена и ацетиленовых углеводородов, включающая 45% изобутена, 41,5% н-бутенов, 13% бутанов и ˜0,5-1,3% бутадиена.

В отличие от примеров 1 и 2 в реакционном узле синтеза полупродуктов процесс проводят в противоточном режиме. Реакционный узел Р-1 включает два последовательных реактора (на фиг.2 отдельно не показаны). В первый реактор снизу подают исходную С4-фракцию (линия 1), сверху подают водно-кислотный раствор (с частью формальдегида) из второго реактора. Выводимую сверху первого реактора органическую смесь подают вниз второго реактора, а выводимую снизу второго реактора водно-кислотную смесь (с дополнительным вводом формальдегида) подают в верхнюю часть первого реактора. Снизу первого реактора выводят преимущественно водно-кислотный раствор (линия 8), сверху второго реактора выводят преимущественно органический поток (линия 5), который отстаивают в сепараторе-отстойнике С-1, и органический поток из С-1 далее по линии 7 подают в ректификационную колонну К-1.

На обеих стадиях в качестве катализатора используют водный раствор фосфорной кислоты (ФК) с добавкой борной кислоты (0,5 отн.%) и ингибиторов коррозии.

В первом реакторе стадии синтеза поддерживают температуру 100-120°С, во втором реакторе этой стадии - температуру 80-90°С. В реакционных зонах второй стадии поддерживают температуру 150-165°С.

Конверсия изобутена на стадии синтеза полупродуктов составляет 95%, конверсия формальдегида - 85%. ДМД, МБД и ненасыщенные спирты С5 (сумма) образуются в соотношении 5,33:1:0.33. В потоках с первой стадии молярное соотношение трет-бутанола к формальдегиду в потоках, поступающих на стадию разложение, составляет 3:1.

Водно-кислотный поток с первой стадии (в нем 4,9% МБД и 6,4% трет-бутанола) подают по линиям 8, 9 и 9а в количестве 32,0 кг/час непосредственно на стадию разложения.

При ректификации органического потока со стадии синтеза сверху К-1 выводят в количестве 14,54 кг/час поток углеводородов С4, содержащий 3,9% изобутена и примесь 0,3% метанола. Снизу К-1 поток 12 (далее 12б) подают в колонну К-2.

Сверху К-2 выводят в количестве 4,09 кг/час поток, включающий трет-бутанол (85,4%), МТБЭ (7,2%), МДГД и МТГД, который подают в Р-2 по двум линиям в сечения, расположенные на разной высоте. Снизу К-2 поток 13 подают в кипятильник К, соединенный с Р-2. В него подают также рециркулируемый поток изобутена из узла разделения УР в количестве 8,0 кг/час. В поступающих в зону(ы) разложения потоках молярное отношение суммы изобутена и трет-бутанола к сумме формальдегида и ДМД составляет 2,1:1.

Вывод потоков из Р-2, конденсацию и расслаивание потока 22 и далее контактирование органического потока 23 и вводно-кислотного потока 25 (с последующим расслаиванием) проводят аналогично примерам 1 и 2.

Из потока 25 органическим потоком извлекают 90% содержащихся ВПП. Водно-кислотный поток 29 из сепаратора С большей частью (3/4) подают в кипятильник К стадии разложения. Меньшую часть (1/4) потока 29 подают на стадию синтеза полупродуктов.

При разделении органического потока 31 в узле УР получают 11,2 кг/час изопрена.

В системе при длительном пробеге (проводился 4,5 мес.) не отмечено образование твердых отложений и забивки оборудования. На 1 кг израсходованного формальдегида выход изопрена составлял 1,89 кг, образование ВПП 0,18 кг. Расход на 1 кг получаемого изопрена: 0,53 кг формальдегида и 0,886 кг изобутена (из С4-фракции).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2304135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ИЗОБУТЕНА | 2006 |

|

RU2316532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

Использование: нефтехимия. Сущность изобретения: изопрена получают из изобутена, содержащегося в С4-фракции углеводородов, и формальдегида в присутствии воды и кислотного катализатора не агрессивного или умеренно агрессивного по отношению к легированной стали, как минимум в две стадии жидкофазного химического превращения с образованием на стадии синтеза полупродуктов - предшественников изопрена, выводом их в составе органического и преимущественно водного потоков, отгонкой от органического потока как минимум углеводородов С4 и совместной переработкой оставшейся части органического потока и указанного преимущественно водного потока на стадии разложения полупродуктов с непрерывным выводом парового потока, содержащего изопрен, изобутен и часть воды, подвергаемого далее разделению, выводом жидкого потока, содержащего преимущественно воду и кислоту, и предпочтительно выводом жидкого органического потока, содержащего высококипящие побочные продукты. Как минимум часть изобутена, выделяемого из продуктов стадии разложения, рециркулируют на вход в эту стадию в таком количестве, что в поступающих в нее потоках суммарное молярное количество изобутена и трет-бутанола превосходит более чем в 1,1 раза, предпочтительно более чем в 1,4 раза, суммарное молярное количество формальдегида и 4,4-диметил-1,3-диоксана, органический поток, полученный при конденсации и расслаивании парового потока со стадии разложения, контактируют с жидким потоком со стадии разложения, содержащим преимущественно воду и кислоту, и после контактирования органический поток подвергают разделению с помощью как минимум ректификации, а поток, содержащий преимущественно воду и кислоту, рециркулируют на вход в стадию разложения и/или стадию синтеза. Технический результат: упрощение технологии способа, снижение образования высококипящих побочных продуктов. 13 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| МАЗЬ ДЛЯ ЛЕЧЕНИЯ ГНОЙНЫХ ЗАБОЛЕВАНИЙ КОЖИ И ОСТЕОМИЕЛИТОВ | 1997 |

|

RU2135158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| Устройство Гонтаря С.П. для изготовления гнутых профилей | 1987 |

|

SU1433715A1 |

Авторы

Даты

2006-07-20—Публикация

2005-04-06—Подача