Изобретение относится к непрерывной разливке стали, может быть применено в машиностроении при изготовлении роликов машины непрерывного литья заготовок.

Известен ролик машины непрерывного литья заготовок (а.с. N 1091991, кл. B 22 D 11/12, 15.05.84 г., БИ N 18) [1], содержащий бочку с опорными цапфами и бандаж, состоящий из нескольких колец, причем кольца бандажа выполнены толщиной 0,05....0,07 диаметра бочки и шириной 2...7 толщины кольца.

Известен также ролик машины непрерывного литья заготовок, содержащий бочку с опорными цапфами и бандаж, состоящий из нескольких колец (а.с. N 2033298, кл. B 22 D 11/12, 20.04.95 г., БИ N 11) [2], причем кольца бандажа выполнены шириной 7,1. ...16,5 толщины кольца и/или толщиной 0,071...0,149 диаметра бочки, и/или шириной 0,05...0,18 длины бочки.

Однако, попытка повысить стойкость ролика за счет соблюдения указанных соотношений не является оптимальной, так как в практике эксплуатации возникают знакопеременные нагрузки как от механических, так и от тепловых воздействий, что приводит к проскальзыванию бандажа относительно бочки и является причиной преждевременного выхода ролика из строя.

Таким образом в практике эксплуатации роликов на устраняется один из основных дефектов - ослабление плотности сопряжения колец с бочкой, вызываемого температурно-силовыми факторами технологии непрерывной разливки стали.

Известен также способ изготовления биметаллического ролика машины непрерывного литья заготовок (а.с. N 1791074, кл. B 22 D 11/12, 30.01.93 г., БИ N 4) [3], направленный на упрощение фиксации колец бандажа на бочке ролика, при котором наружные кольца бандажа наносят наплавкой, а внутренние кольца бандажа выполняют из конструкционной легированной стали.

Однако, данная технология предполагает использование дорогостоящих наплавочных материалов и трудоемких в изготовлении биметаллических колец, формообразуемых со снятием стружки, причем при посадке этих колец на бочку с натягом по обычной технологии также не устраняется основной дефект - ослабление плотности сопряжения колец и бочки при эксплуатации в результате влияния температурно-силовых факторов.

Наиболее близким техническим решением по конструктивному выполнению представляемого ролика является а. с. SU N 1379081 A1, кл. B 22 D 11/12, 07.03.88 г., БИ N 9 [4]. Известный ролик содержит бочку цилиндрической формы с опорными цапфами и насаженный на нее с натягом бандаж, состоящий из нескольких цилиндрических колец, крайние из которых зафиксированы на бочке от осевого смещения. Однако, в результате температурно-силового воздействия на бандаж имеет место ослабление плотности колец с бочкой и повышенный их износ.

Наиболее близким техническим решением по способу изготовления представляемого ролика также является а.с. SU N 1379081 A1, кл. B 22 D 11/12, 07.03.88 г. , БИ N 9 [4]. Как следует из описания указанного а.с., способ изготовления ролика для машины непрерывного литья заготовок включает установку и фиксацию с натягом на имеющей цилиндрическую форму бочке бандажа, состоящего из нескольких цилиндрических колец, крайние из которых зафиксированы на бочке от осевого смещения. Однако, данный способ не предотвращает смещения колец бандажа на бочке ролика при ослаблении натяга в сопряжении из-за температурно-силового воздействия на ролик.

Технической задачей настоящего изобретения является разработка такой конструкции ролика для машины непрерывного литья заготовок, которая бы повысила надежность его работы, а способ изготовления повысил надежность фиксации колец бандажа на бочке ролика.

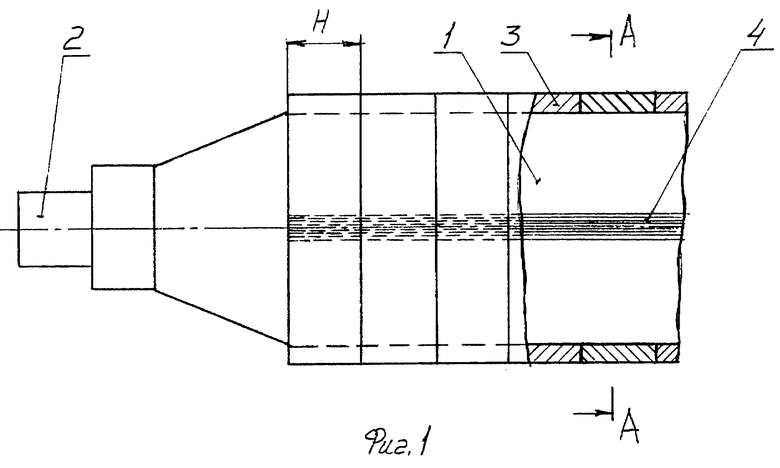

Поставленная задача достигается тем, что в известном ролике по изобретению часть сопрягаемых цилиндрических поверхностей бочки и колец бандажа снабжены рифлями, расположенными вдоль их образующих и выполненными в виде равносторонних в поперечном сечении треугольников со скругленными вершинами и впадинами, имеющими высоту профиля, равную расчетной величине зазора, необходимого для свободной установки нагретых колец бандажа на бочку до совпадения вершин рифлей, выполненных на поверхности бочки, со впадинами рифлей на поверхности колец бандажа с образованием замка, а количество и размер рифлей в зоне их размещения выбраны из условий, необходимых для обеспечения работы ролика с расчетной окружной силой, воздействующей на кольца бандажа в случае исчезновения натяга в сопряженных поверхностях бочки и колец бандажа.

Что касается способа, то в известном способе по изобретению бандаж выполняют из жаропрочных коррозионно-стойких сплавов, причем на части сопрягаемых цилиндрических поверхностей бочки и колец бандажа вдоль их образующих формируют зубья рифлей, имеющих высоту профиля, равную расчетной величине зазора, необходимого для свободной установки нагретых колец бандажа на бочку, после чего для обеспечения образования зазора нагревают кольца бандажа до расчетной температуры и насаживают их на бочку таким образом, чтобы вершиной рифлей на поверхности бочки были сопряжены со впадинами рифлей на поверхности колец бандажа, затем кольца бандажей охлаждают до комнатной температуры для обеспечения натяга по всей поверхности сопряжения и образования замка из рифлей. Кроме того, зубья рифлей формируют методами пластического деформирования.

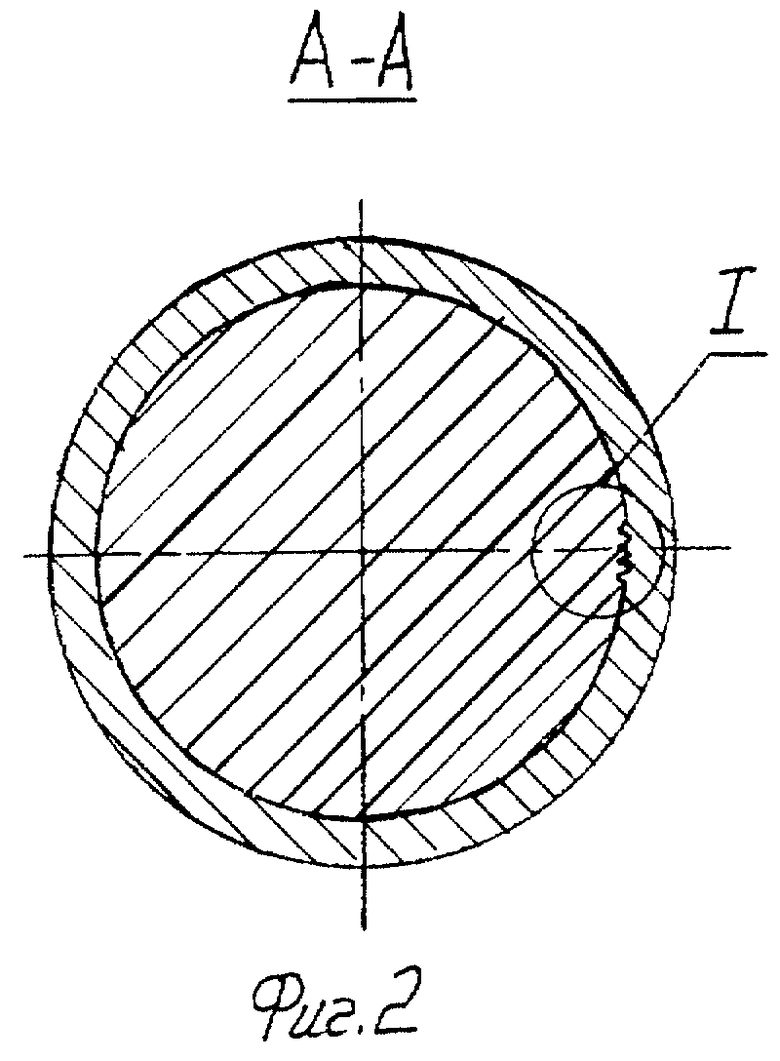

На фиг. 1 схематически изображен фрагмент предлагаемого ролика, на фиг. 2 - разрез по А-А фиг. 1, на фиг. 3 - место I фиг. 2 с поперечным профилем рифлей.

Ролик состоит из бочки 1 с опорными цапфами 2. На бочке 1 установлены с натягом кольца бандажа 3. На части цилиндрической поверхности бочки ролика и на внутренней цилиндрической поверхности колец бандажа вдоль их образующих имеются рифли 4, причем вершины рифлей на бочке совпадают со впадинами рифлей на кольцах бандажа и наоборот. Крайние кольца бандажа 3 зафиксированы от осевого смещения, например, с помощью сварки.

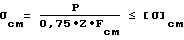

Ролик работает следующим образом. При установившемся режиме работы, наступающем через 1,5-2 ч от начала литья, имеют место циклические изменения температуры, происходящие в поверхностных бандажированных слоях роликов, что вызывает значительные циклически изменяющиеся температурные напряжения. В результате воздействия температурно-силовых факторов происходит ослабление расчетного натяга и в этот момент основным элементом, обеспечивающим передачу крутящего момента, является замок из рифлей. При этом необходимое число зубьев рифлей устанавливается из условия отсутствия смятия по известной зависимости:

где [σ]см - допускаемое напряжение смятия материала сопрягаемой детали с наименьшим пределом прочности,

0,75 - коэффициент, учитывающий только 75% всех зубьев, воспринимающих нагрузку,

Z - число зубьев рифлей,

Fсм - расчетная площадь смятия зубьев.

P - окружная расчетная сила, действующая в сопряжении бочки и бандажа ролика.

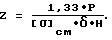

Учитывая, что Fсм= H • δ, где H - высота кольца бандажа, а δ - высота профиля зуба рифлей, равная расчетному зазору для свободной посадки при сборке ролика, расчетное число зубьев рифлей определится из выражения:

Так, например, определим размеры и количество рифлей для сопрягаемых деталей бочки и колец бандажа с размером посадочного диаметра бочки d = 230 мм. Заданная расчетная нагрузка в сопряжении составляет P + 50000 Н (5000 кг), допускаемое напряжение смятия для материала бочки стали 45 составляет 100 МПа (10 кг/мм2), расчетный зазор для посадки широкоходовой составляет δ = 0,82 мм, высота кольца бандажа H = 110 мм. Поперечный профиль зуба рифлей выполнен в виде равностороннего треугольника со скругленной вершиной с R = 0,1 мм, поэтому в расчет принимаем δ = 0,62 мм.

Тогда по приведенному выше выражению имеем:

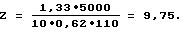

Принимаем Z = 10. Шаг t рифлей исходя из свойств равностороннего треугольника t = 2tg 30o • δ = 0,94 мм. Общий размер зоны рифлей составит B = Z•t = 9,4 мм.

Такая конструкция ролика обеспечивает повышение срока его эксплуатации в 2,5-3 раза и дает возможность его работы практически до полного износа колец бандажа.

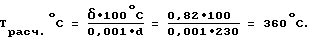

Способ изготовления ролика для машины непрерывного литья заготовок заключается в том, что сначала перед установкой на бочку колец бандажа на части соприкасающихся цилиндрических поверхностей бочки ролика и колец бандажа формируют методами пластического деформирования зубья рифлей вдоль их образующих. На бочке ролика, например, зубья рифлей формируют методом накатки профильным роликом-инструментом на универсальном токарном станке с установкой ролика-инструмента на продольной каретке резцедержателя. На внутренней цилиндрической поверхности колец бандажа зубья рифлей формируют, например, профильным пуансоном методом осадки на универсальном гидравлическом прессе. Высота зубьев рифлей устанавливается в соответствии с расчетным размером зазора, необходимого для свободной установки колец бандажа на бочке ролика, например, по широкоходовой посадке. Затем кольца бандажа нагревают до расчетной температуры, обеспечивающей расчетный зазор.

Так, принимая во внимание, что для стальных деталей при перепаде температур Δ to = 100oC одному миллиметру диаметра "d" сопрягаемых деталей соответствует расширение на величину 0,001 мм, то при расчетном зазоре δ = 0,82 мм для обеспечения свободной посадки расчетная температура нагрева колец бандажей с внутренним диаметром d=230 мм составит:

Нагретые кольца бандажа устанавливают на бочку так, что вершины зубьев рифлей на бочке совпадают со впадинами рифлей на кольцах бандажа, потом охлаждают бандажи до комнатной температуры, при этом обеспечивают в сопряжении натяг по всей поверхности и образуют замок из рифлей.

Предложенный способ изготовления ролика для машины непрерывного литья заготовок обеспечивает 100%-ную гарантированную фиксацию колец бандажа на бочке ролика и не требует специального оборудования для его осуществления, так как все необходимые операции выполняются на универсальном оборудовании. За счет ликвидации ремонтов из-за поломок ролика по причине расфиксации колец бандажа на 50 - 80% увеличивается выпуск продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БАНДАЖИРОВАНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2111831C1 |

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2111084C1 |

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2060861C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННЫХ РОЛИКОВ | 1998 |

|

RU2123412C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СПОСОБ РЕМОНТА РОЛИКОВ | 1996 |

|

RU2096156C1 |

| Способ изготовления биметаллического ролика машины непрерывного литья заготовок | 1990 |

|

SU1791074A1 |

| Ролик зоны вторичного охлаждения машины непрерывного литья заготовок | 1982 |

|

SU1091991A1 |

Изобретение относится к черной металлургии, в частности к непрерывной разливке стали. Ролик содержит бочку цилиндрической формы с опорныи цапфами и насаженный на нее с натягом бандаж (Б) из цилиндрических колец (ЦК). Крайние ЦК зафиксированы на бочке от осевого смещения. Часть сопрягаемых поверхностей бочки и ЦК Б снабжены рифлями (Р), расположенными вдоль их образующих. Р выполнены в виде равносторонних в поперечном сечении треугольников, имеющих высоту профиля, равную расчетной величине зазора (З), необходимого для свободной установки нагретых колец Б на бочку с образованием замка. Количество и размер Р в зоне их размещения выбраны из условий, необходимых для обеспечения работы ролика с расчетной окружной силой, воздействующей на кольцо Б в случае исчезновения натяга в сопряженных поверхностях бочки и кольца Б. Способ включает выполнение Б из жаропрочных коррозионно-стойких сплавов. Для обеспечения образования З нагревают ЦК Б до расчетной температуры и насаживают их на бочку так, чтобы вершины Р на поверхности бочки были сопряжены с впадинами Р на поверхности ЦК Б. Кольца Б охлаждают до комнатной температуры для обеспечения натяга по всей поверхности сопряжения и образования замка из Р. Зубья Р могут формировать методами пластического деформирования. Изобретение позволяет снизить вес готового инструмента, повысить надежность работы ролика, снизить трудоемкость и стоимость его изготовления, повысить надежность фиксации колец бандажа. 2 с. и 1 з.п. ф-лы, 3 ил.

| Ролик зоны вторичного охлаждения | 1986 |

|

SU1379081A1 |

| Ролик зоны вторичного охлаждения машины непрерывного литья заготовок | 1982 |

|

SU1091991A1 |

| 1971 |

|

SU409778A1 | |

| РОЛИК ДЛЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2033298C1 |

| Способ изготовления биметаллического ролика машины непрерывного литья заготовок | 1990 |

|

SU1791074A1 |

| JP 59107757 A1, 22.06.1984 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО РОЛИКА | 1992 |

|

RU2011688C1 |

| US 4462456, 31.07.1984. | |||

Авторы

Даты

2001-05-10—Публикация

2000-09-14—Подача