Изобретение относится к области трубопроводного транспорта и может быть использовано в нефтяной промышленности для правки труб.

Известно устройство для правки труб (см. тематический отраслевой сборник "Производство труб", N 4. - М.: Металлургия, 1978 г., стр. 80 - 85), включающее узел подачи труб и четырехвалковый гибочный стан.

Правку труб этим устройством осуществляют протяжкой их в холодном состоянии между валками.

Недостатком этого устройства является то, что оно обладает низкой производительностью, так как при протяжке труб с большими искривлениями приходится многократно протягивать выправляемую трубу через валки, каждый раз регулируя зазоры между ними, ухудшая тем самым и технику безопасности. Оно может найти применение только при правке труб с небольшими искривлениями.

Известно также устройство для правки труб (см. авторское свидетельство SU 442870, B 24 D 43/10, 14.05.1975), содержащее узел подачи трубы с приводом и осью привода, гидравлический пресс с бойком и правильным столом для установки выправляемой трубы и захватный механизм.

Этим оборудованием осуществляют правку осевых деталей больших размеров с резкими перегибами по длине. Такие детали подвергают горячей правке, нагревая деталь до температуры 800 - 900oC. При этом правку выполняют молотом, применяя кузнечную обжимку соответствующего диаметра, нанесением легких ударов. Данное устройство по технической сущности более близко к предлагаемому и может быть принято в качестве прототипа.

При использовании этого устройства возникает ряд трудностей, связанных с установкой выправляемой трубы выпуклой частью под боек молота, при котором обслуживающему оператору приходится вручную поворачивать и удерживать выправляемую трубу длиной 8 - 12 м, что приводит к ухудшению техники безопасности. Затраты времени, связанные с нагревом выправляемой трубы и подбором и установкой кузнечных обжимок, приводят также к снижению производительности труда.

Задачей настоящего изобретения является повышение производительности труда, а также улучшение техники безопасности при правке труб.

Поставленная задача решается описываемым устройством для правки труб, включающим гидравлический пресс с бойком и правильным столом для установки выправляемой трубы, узел подачи трубы и захватный механизм. Захватный механизм выполнен в виде подпружиненных двуплечих рычагов, закрепленных шарнирно на одном из концов стержня и контактируемых в работе с внутренней стенкой конца выправляемой трубы и фиксируемых в ней с помощью конусной втулки и поджимной гайки, размещенные на вышеупомянутом стержне, при этом другой конец последнего соединен шарнирно с промежуточным валом, связанным с валом привода через шаровой шарнир.

Сравнительный анализ аналогичных технических решений с предложенным позволяет сделать вывод об отсутствии идентичных и эквивалентных признаков в сравнении со сходными признаками известных устройств.

Исследования патентной и научно-технической литературы, проведенные по патентному фонду института "ТатНИПИнефть" показали, что подобная совокупность существенных отличительных признаков является новой и ранее не использовалась, что позволяет сделать заключение о соответствии технического решения критерию "новизны" и изобретательский уровень.

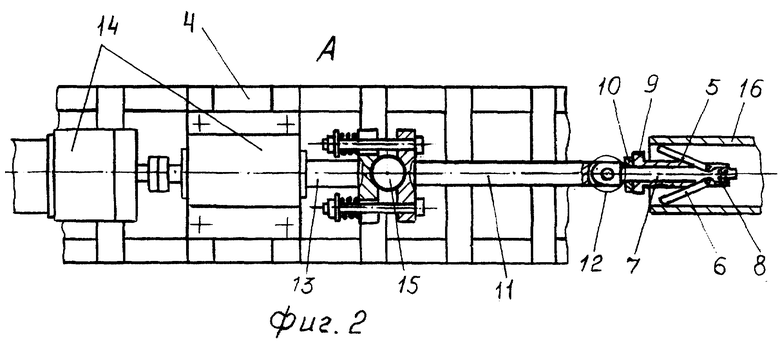

Приведенные чертежи поясняют суть изобретения, где на фиг. 1 изображен общий вид устройства для правки труб, вид сбоку, в частичном разрезе.

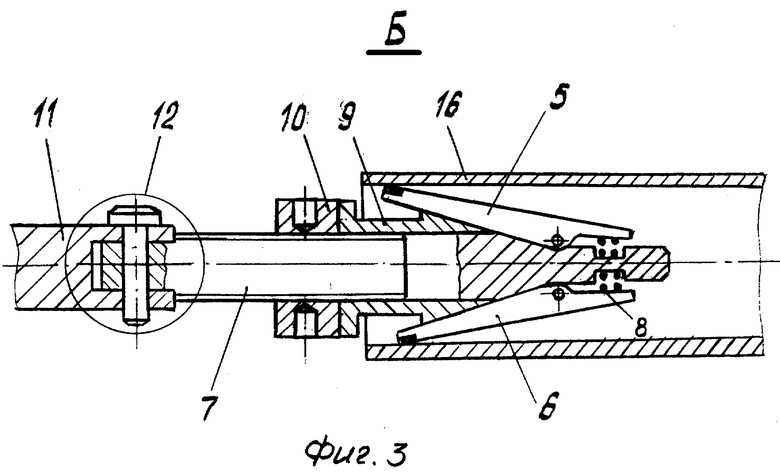

На фиг. 2 - вид сверху по стрелке А на фиг. 1 в частичном разрезе.

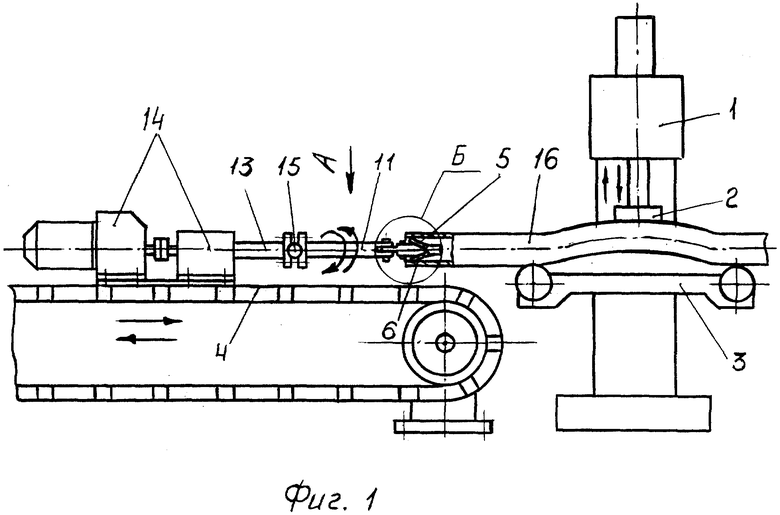

На фиг. 3 - захватный механизм устройства в разрезе, место Б на фиг. 1.

На фиг. 4 - захватный механизм в рабочем положении, когда его рычаги зафиксированы в изогнутом конце выправляемой трубы.

Устройство для правки труб включает пресс гидравлический 1 (см. фиг. 1), боек 2, стол правильный 3, узел подачи трубы 4 и захватный механизм, который выполнен в виде двуплечных рычагов 5 и 6 (см. фиг. 3), установленных шарнирно на одном конце стержня 7 и подпружиненных пружинами 8. На стержне 7 размещены с возможностью осевого перемещения конусная втулка 9 и поджимная гайка 10. Другой конец стержня 7 соединен с промежуточным валом 11 с помощью шарнира 12. Вал 11 связан с валом 13 привода 14 через шаровой шарнир 15.

Устройство для правки труб работает следующим образом.

Выправляемую трубу 16 подводят в зону действия гидравлического пресса 1 (см. фиг. 1) на правильный стол 3 включением в работу узла подачи трубы 4 в работу, и захватный механизм свободно вставляют вовнутрь конца выправляемой трубы. Затем вращением поджимной гайки 10 конусную втулку 9 перемещают в поступательном направлении. Последняя, достигая двуплечих рычагов 5 и 6 своей конусной частью, раздвигает их до плотного контакта со стенкой выправляемой трубы 16, происходит, таким образом, фиксация захватного механизма с телом трубы, т.е. захват тела трубы. Далее нажатием кнопки включения запускают в работу привод 14, вал 13 которого начинает медленно вращаться, при этом одновременно получают вращение вал 11 и связанный с ним шарнирно стержень 7 с выправляемой трубой 16. Когда последняя с выпуклой поверхностью встанет под боек 2 гидравлического пресса 1, привод отключают (см. фиг. 1). Далее, по центру изгиба направляют усилие бойка 2 гидравлического пресса. На этом цикл выправления одного искривленного участка выправляемой трубы завершается. Далее цикл повторяется.

Технико-экономические преимущества устройства для правки труб заключаются в следующем:

1. Перемещение трубы и вращение ее вокруг оси механизированы, что позволяет значительно повысить производительность правки.

2. Управление процессами осуществляется с пульта дистанционно, исключаются ручные операции. Все это повысит безопасность труда.

3. Наличие двух шарниров в устройстве позволяет захват любых труб, в т. ч. со значительными искривлениями концов, что также приводит к обеспечению повышения производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1999 |

|

RU2184005C2 |

| ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2242321C1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ УСТЬЕВОГО САЛЬНИКА | 2001 |

|

RU2202032C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА (ВАРИАНТЫ) | 1997 |

|

RU2128248C1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| ЭЛЕВАТОР ДЛЯ НАБИВКИ УСТЬЕВОГО САЛЬНИКА | 2001 |

|

RU2209924C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК НА ПРОКАТНЫХ СТАНАХ | 2012 |

|

RU2525954C2 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШТАНГ | 2001 |

|

RU2201306C2 |

Изобретение относится к трубопроводному транспорту и может быть использовано в нефтегазодобывающей промышленности для правки труб. Устройство для правки труб содержит гидравлический пресс с бойком и правильным столом для установки выправляемой трубы, узел подачи трубы и захватный механизм, который выполнен в виде двуплечих подпружиненных рычагов, шарнирно закрепленных на одном из концов стержня и контактируемых в работе с внутренней стенкой конца выправляемой трубы и фиксируемых в ней с помощью конусной втулки с поджимной гайкой, другой конец стержня шарнирно соединен с промежуточным валом, связанным с валом привода через шаровой шарнир. Устройство обеспечивает повышение производительности труда и техники безопасности. 4 ил.

Устройство для правки труб, содержащее гидравлический пресс с бойком и правильным столом для установки выправляемой трубы, узел подачи трубы с приводом и валом привода и захватный механизм, отличающееся тем, что захватный механизм выполнен в виде стержня, закрепленных на одном из его концов двух подпружиненных рычагов, установленных с возможностью контактирования с внутренней стенкой конца трубы и установленной с возможностью фиксации упомянутых рычагов конусной втулкой с поджимной гайкой для ее поджатия к рычагам, и промежуточного вала, один конец которого шарнирно соединен с другим концом упомянутого стержня, а другой связан с валом привода шаровым шарниром.

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 0 |

|

SU347100A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2107569C1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1975 |

|

SU557929A1 |

| Способ повышения молочности свиноматок и сохранности поросят | 2023 |

|

RU2812463C1 |

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2593095C1 |

Авторы

Даты

2001-05-20—Публикация

1999-06-07—Подача