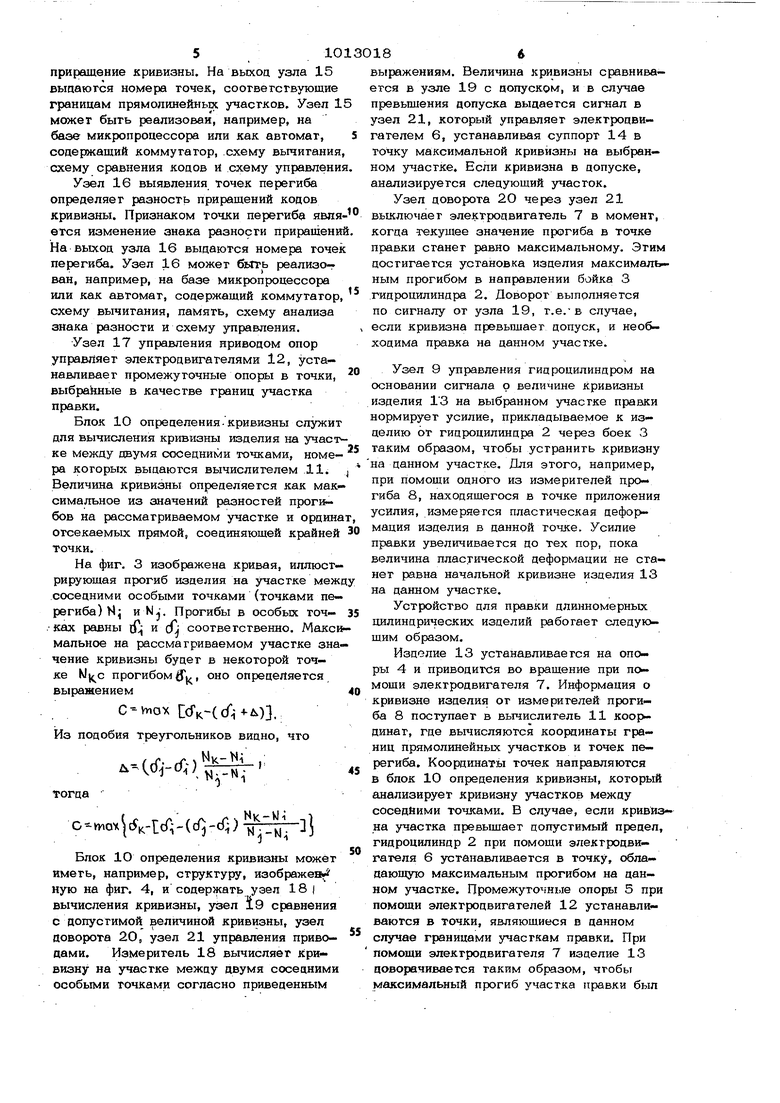

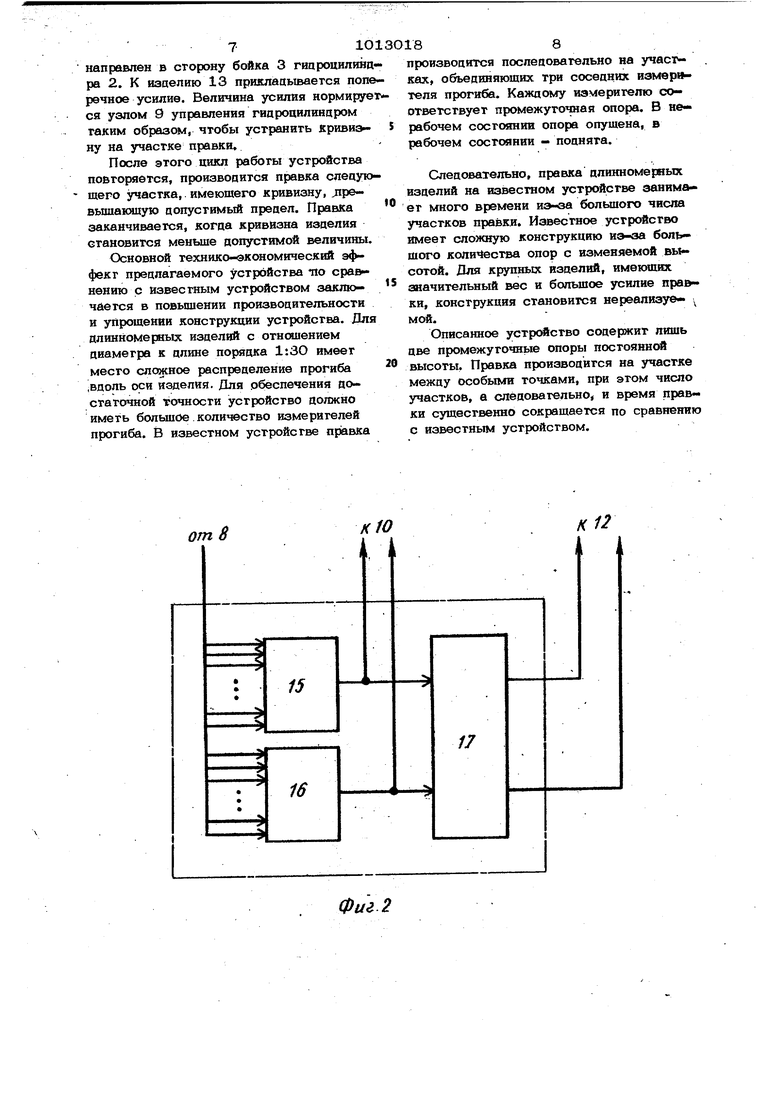

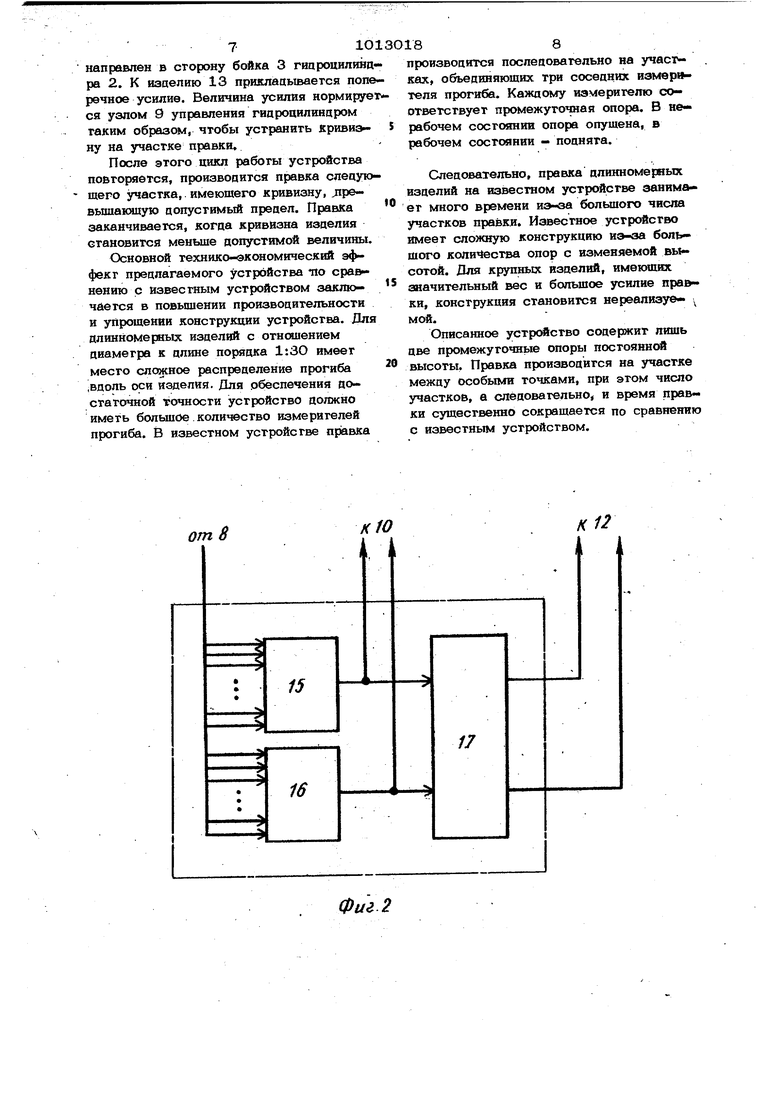

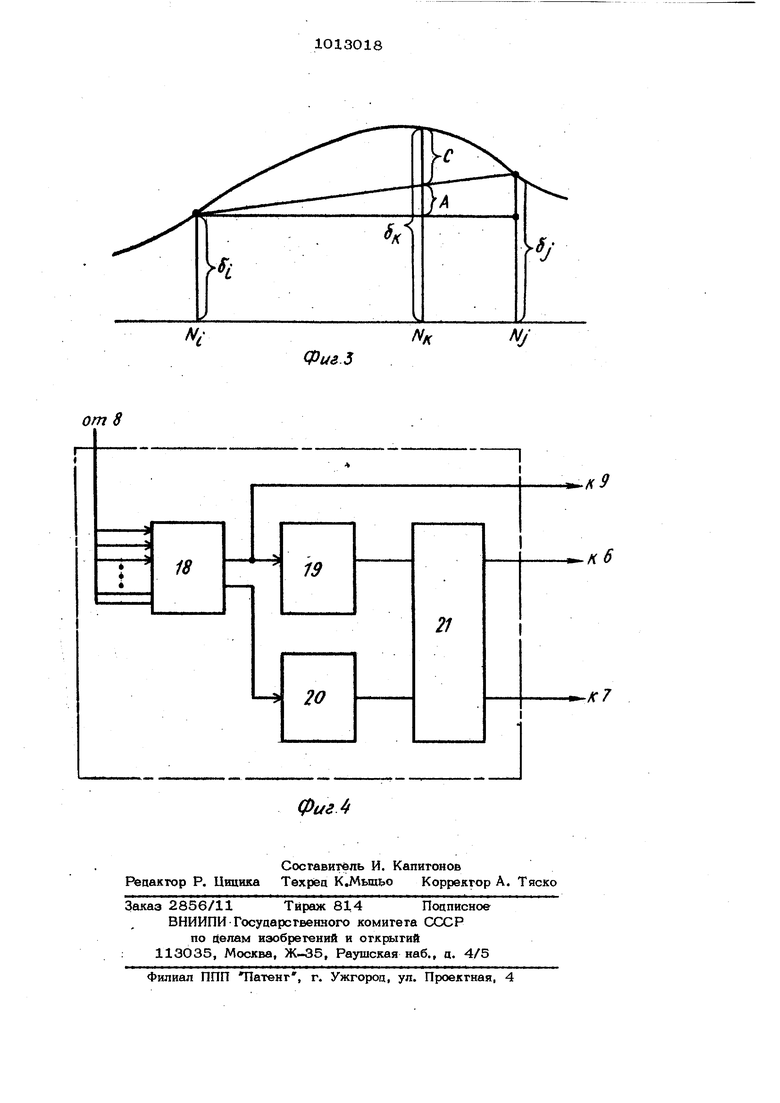

Изобратение огноситхзя к правке груб обработкой давлением. Известна правильная машина, содержащая соединенный с силовым гицроцилинц- ром боек, две опоры размещения концов изделия, две промежуточные опоры, электродвигатель для перемещения изделия относительно гидроцилиндра, электродви: гатель для вращения изделия, измерите- ли прогиба размещенные вдоль изделия, узел управления гидроцилицдром и вычислитель кривизны, входы которого связаны с измерителями прогиба, а выходы соединены с электродвигателем для перемещения изделия, электродвигателем для вращения изделия и через узел управлени гидроцилиндром с силовым гидроцилиндром t- В известной правильной мащине четыре датчика прогиба, расположенные вдоль изделия, измеряют прогибы в четырех точках в процессе вращения изделия. Вычислитель кривизны определяет кривиз ну участков, образованных, каждыми тремя соседними точками. Участок, имеющий максимальную кривизну, превыщающую допустимый предел, продольным перемещением изделия подводится под боек гидроцилиндра. При помощи электродвигателя изделие поворачивается таким образом, чтобы прогиб данного участка оказался в направлении бойка. Затем при по мощи гидроцилиндра.и бойка к изделию прикладывается серия воздействий, норми рованных по величине таким образом, чтобы устранить кривизну на данном уча ке. Управление величиной воздействия производится блоком управления гидроц. линдром на основании вычисленной кривизны. После этого процедура повторяется для следующего участка. После того, как кривизна всех участков будет в допустимых пределах повторяется эксцен триситет во всех точках, где расположены измерители прогиба. И к тем точкам, эксцентриситет которых больще допустимого, прикладывается воздействие с целью его устранения. Преимущество известной мащины со стоит в том, что правка производитсяОна основании данных о кривизне изделия, при этом исключается возможность ненужной деформации в процессе правки те участков, кривизна которых находится в пределах допуока. В результате правк отклонение точек изделия, в которых пр изводится замер, проходящей через конц изделия, будет уменьшено цо допустимой величины. Известное устройство эффективно при правке коленчатых валов, для которых представляет интерес только соос.ность щевк вала. Однако при правке длинномерных изделий типа осей, валов и труб с соотношением диаметра к длине порядка 1:30 прогиб изделия в промежутках между точками замера может оказаться недопустимо большим. При увеличении числа промежуточных опор и датчиков точность правки повысится, но последовательная правка изделия на коротких участках, заключенных между тремя соседними опорами, снизит производительность устройства, поскольку таких участков окажется слишком много, т.е. необходимо будет много раз повторять процедуру правки. Кроме того, введение большого числа промежуточных опор, которые должны опускаться в нерабочем состоянии и подниматься, когда они участвуют в правке, значительно усложнит конструкцию пресса. Таким ., образом, основными недостатками известного устройства являются низкая производительность при правке длинномерных изделий и сложность конструкции. Цель изобретения - ускорение процесса правки. Поставленная цель достигается тем, что устройство для правки длинномерных цилиндрических изделий, содержащее соединенный с силовым гидроцилиндром боек, двекрайние опоры для установки концов изделия, две промежуточные опоры, электродвигатель для перемещения силового гид- роцилиндра вдоль оси правки, электродвигатель для ьращения выправляемого изделия, измерители прогиба изделия, узел управления силовым гидроцилиндром и блок определения кривизны, входы которого связаны с измерителями прогиба, а выходы соединены с электродвигателем для перемещения силового гидроцилиндра, электродвигателем для вращения изделия и с узлом управления силовым гидроцилиндром, снабжено приводами для перемещения промежуточных опор и вычислителем координат точек, расположенных на границе сопряжения изогнутого и линейного участков выпрямляемого изделия, при этом входы вычислителя связаны с измерителями прогиба, один выход соединен с блоком определения кривизны, а два других - с приводами перемещения промежуточных опор. Введение в устройство вычислителя коорцинат указанных точек позволяет существенно уменьшить число участков правки, а следовательно, и количество циклов правки за счет того, что в каче- стве участка правки выбирается, не отрезок, образованный тремя соседними датчиками, а участок между точками, которыми являются точки перегиба и гр ницы линейных участков. Электродвигате ли для перемещения промежуточных опо позволяют установить промежуточные опоры на границах участка правки. На фиг;, 1 представлена структурная схема устройства; на фиг. 2 - структур ная схема вычислителя координат особы точек; на фиг. 3 - вычисление кривизны на фиг. 4 - структурная схема блока определения кривизны. Устройство для правки длинномерных цилиндрических изделий содержит правильный пресс 1 со столом и с силовым гидроцилиндром 2 и бойком 3, опоры 4, промежуточные опоры 5, электродвигатель 6 для перемещения силового гидро- цилиндра, электродвигатель 7 для вращения изделия, измерители прогиба 8, узел 9 управления гидроцилиндром, блок 1О определения кривизны, вычислитель 11 коорр.:нат точек перегиба и границ линейных участков, электродвигатели 12 для перемещения, промежуточны опор. Позицией 13 обозначено исправляе мое изделие. Устройство реализовано на базе пра- вильного пресса 1. На станине пресса расположены две неподвижные опоры 4 и две промежуточные опоры 5, которые могут перемещаться вдоль стола при помощи электродвигателей.12. Силовой гидроцилиндр 2 с бойком 3 размещены на суппорте 14, перемещаемом вдбйь стола пресса при помощи элек тродвигателя 6. Изделие 13, представляющее собой тело вращения с отнощением диаметра к длине порядка 1:30, помещается на опоры 4. Причем в свободном состоянии (без нагрузки) изделия 13 не касается опор 4 находясь на подпружиненных роликах (не ), которыми снабжены опоры 4. В процессе обмера изделия ролики приводятся во вращение электродвигателем 7, при этом изделие 13 вращается. При правке изделие 13 не вращается, оно должно бытьустановлено таким о pia3OM, чтобы максимальный йрогиб на участке был направлен в сторону бойка 3 Правка производится путем приложения поперечного усилия в точке максимальной кривизны на участке правки. При нагружении ролики опускаются на пружинах, и изделие 13 ложится на опоры 4 и промежуточные опоры 5. Происходит деформация изделия 13 на участке правки (между промежуточными опорами 5) с целью устранения кривизны на данном участке. Измерители прогиба 8 измеряют в процессе вращения текущее значение величины прогиба изделия 13 в точках, равномерно распределенных вдоль изделия 13. Текущие значения прогиба поступают в вычислитель 11 координат положения точек. Вычислитель 11 координат точек вычисляет ординаты кривой распределения прогиба как половину- разности максимального и минимального значения текущего прогиба в каждой точке. Полученная кривая распределения прогиба анализируется с целью определения координат точек, расположенных на границе сопряжения изопнутого и линейного участков. В дальнейшем найденные точки рассматриваются как .границы участков правки. Такой выбор участков правки обусловлен стремлением уменьщить количество учасгков правки при условии, что в процессе правки не должно вноситься дополнительной кривизны. При этом прямолинейные участки полностью исключаются из правки. Участки между соседними точками перегиба отличаются постоянством знака второй производной функции распределения прогиба. С учетом того, что кривая пластической деформации, вносимой в процессе правки, также характеризуется постоянством знака второй производной, могут быть достигнуты наилучшие результаты правки на выбранных участках. Вычислитель 11 координат упомянутых точек может иметь, например, структуру, изображенную на фиг. 2, и содержать узел 15 выявления границ прямолинейных участков, узел 16 выявления точек перегиба и узел 17 управления приводом опор. Узел 15 выявления границ прямолинейных участков определяет приращения кодов кривизны, поступающих от соседних измерителей 18 кривизны и, сравнивает полученные значения приращений. Участок, на котором значения приращений равны между собой, очевидно является прямолинейным. Признаком границы прямолинейного участка является отличающееся приращение кривизны. На выход узла 15 выдаются номера точек, соответсгвующие границам прямолинейных участков. Узел 1 можег быть реализован, например, на базе микропроцессора или как автомат, содержащий коммутатор, .схему вычитания схему сравнения кодов и схему управлени Узел 16 выявления точек перегиба определяет разность приращений кодов кривизны. Признаком точки перегиба явпя ется изменение знака разности приращени На выход узла 16 выдаются номера точек перегиба. Узел 16 может быть реализо-г ван, например, на базе микропроцессора или как автомат, содержащий коммутатор, схему вычитания, память, схему анализа знака разности и схему управления. Узел 17 управления приводом опор управляет электродвигателями 12, устанавливает промежуточные опоры в точки, выбранные в качестве границ участка правки. Блок 1О определения-кривизны служит для вычисления кривизны изделия на участ ке между двумя соседними точками, номера которых выдаются вычислителем 11. Величина кривизны определяется как максимальное из значений разностей прогибов на рассматриваемом участке и ордина отсекаемых прямой, соединяющей крайней точки. На фиг. 3 изображена кривая, иллюстрирующая прогиб изделия на участке меж соседними особыми точками (точками перегиба) Mj и . Прогибы в особых точ. ках равны (jCj и cfj соответственно. Макс мальное на рассматриваемом участке значение кривизны будет в некоторой точке прогибом йк оно определяется выражением C-VMOX LcfK-CcTi-t-MJ, Из подобия треугольников видно, что -W-rf;- 0--тох #к-1сГ -(с/5-сГ) 1.. } Блок 1О определения кривизны может иметь, например, структуру, изображен ную на фиг. 4, и содержать узел 18 | вычисления кривизны, узел 19 сравнения с допустимой величиной кривизны, узел доворота 20, узел 21 управления приводами. Измеритель 18 вычисляет кривизну на участке между двумя соседними особыми точками согласно приведенным выражениям. Величина кривизны сравнивается в узле 19 с допуском, ив случае превьпиения допуска выдается сигнал в узел 21, который управляет электродвигателем 6, устанавливая суппорт 14 в точку максимальной кривизны на выбранном участке. Если кривизна в допуске, анализируется следующий участок. Узел доворота 2О через узел 21 выключает электродвигатель 7 в момент, когда текущее значение прогиба в точке правки станет равно максимальному. Этим достигается установка изделия максимальным прогибом в направлении бойка 3 гидроцилиндра 2. Доворот выполняется по сигналу от узла 19, т.е.-в случае, если кривизна превышает допуск, и необходима правка на данном участке. Узел 9 управления гидроцилиндром на о :новании сигнала о величине Кривизны изделия 13 на выбранном участке правки нормирует усилие, прикладываемое к изделию от гидроцилиндра 2 через боек 3 таким образом, чтобы устранить кривизну на данном участке. Для этого, например, при помощи одного из измерителей прогиба 8, находящегося в точке приложения усилия, измеряется пластическая деформация изделия в данной точке. Усилие правки увеличивается до тех пор, пока величина пластической деформации не станет равна начальной кривизне изделия 13 на данном участке. Устройство для правки длинномерных цилиндрических изделий работает следу1о. щим образом. Издолие 13 устанавливается на опоры 4 и приводится во вращение при помощи электродвигателя 7. Информация о кривизне изделия от измерителей прогиба 8 поступает в вычислитель 11 координат, где вычисляются координаты границ прямолинейных участков и точек перегиба. Координаты точек направляются в блок 10 определения кривизны, который анализирует кривизну участков между соседними точками. В случае, если кривизна участка превышает допустимый предел, гидроцилиндр 2 при помощи электродвигателя 6 устанавливается в точку, обладающую максимальным прогибом на данном участке. Промежуто ;ные опоры 5 при помощи электродвигателей 12 устанавливаются в точки, являющиеся в данном случае границами участкам правки. При помощи электродвигателя 7 изделие 13 поворачивается таким образом, чтобы максимальный прогиб участка правки был напрввпен в сгорону бойка 3 гиароципин ра 2. К изаелию 13 пршшааываегся поп речное усилив. Вепичина усилия нормируе ся узлом 9 управления гвароцнлинцром гаким образом, чтобы устранить кривиэну на участке правки. После этого цикл работы устройства повторяется, производится правка слеаую щего участка,. имеющего кривизну, лревышаюшую аопустимый предел. Правка заканчивается, когпа кривизна иацелия становится меньше цопустимой величины Основной технико-экономический эффект предлагаемого устройства по сравнению с известным устройством заключается в повышении производительности и упрощении конструкции устройства. Дл алинномерных изделий с отношением диаметра к длине порядка 1:ЗО имеет место сложное распределение прогиба .вдоль оси изделия. Для обеспечения достаточной точности устройство должно иметь большое количество измерителей прогиба. В известном устройстве правка производится последовательно на участках, обьединяюших три соседних измерителя прогиба. Каждому измерителю соответствует промежуточная опора. В нерабочем состоянии опора опушена, в рабочем состоянии - поднята. Следовательно, правка длинномерных изделий на известном устройстве занимает много времени из-за большого числа участков правки. Известное устройство имеет сложную конструкцию из-за большого коли ества опор с изменяемой высотой. ZUra крупных изделий, имеюшюс значительный вес и большое усилие правки, конструкция становится нереализуемой. Описанное устройство содержит лишь две промежуточные опоры постоянной высоты. Правка производится на участке между особыми точками, при этом число участков, а следовательно, и время прювки существенно сокращается по сравнению с известным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки длинномерных изделий | 1984 |

|

SU1217525A1 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2107569C1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU556867A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Система управления правильным агрегатом | 1974 |

|

SU550195A1 |

УСТРОЙСТВО ДЛЯ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ. ИЗДЕЛИЙ, содержащее соединенный с силовым гидроцилинаром боек, две крайние опоры для установки концов изделия, две промежуточные опоры, электродвигатель для перемещения силового гидроцилиндра вдоль Оси правки, электродвигатель для вращения выправляемого изделия, измерители прогиба изделия, узел управления силовым гидроцилиндром и блок определения кривизны, входы которого связаны с измерителями прогиба, а выходы . соединены с электродвигателем для перемещения силового гидроцилиндра, электродвигателем для вращения изделия и с узлом управления силовым гидроцнлиндром, отличающееся тем, что, с целью ускорения процесса правки, . оно снабжено приводами для перемещения промежуточных опор и вычислителем координат точек, расположенных на границе сопряжения изогнутого и линейного участ ков выправляемого изделия, при этом входы вычислителя i Связаны с измерителями прогиба, один выход сбедщген с бло-ko ком определения кривизны, а два других с приводами .перемещения промежуточных опор. СО о 00

от В

Фиг. 2

К 12

К10

от 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пагенг США № 4154073, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-31—Подача