Изобретение относится к области неорганической химии, конкретно к способам получения гидросиликатов редкоземельных элементов, используемых в люминофорной промышленности, в промышленности оптических стекол, а также в нефтехимической промышленности.

Известен способ получения гидросиликата эрбия, основанный на взаимодействии силиката натрия и солей эрбия (см. Петросян Г. X. и др. Система ErCl3 - Na2SiO3 - H2O. Материалы пятого республиканского совещания по неорганической химии г. Ереван: Ереванский университет, 1977, с.85-90). Для получения гидросиликата вначале готовят исходные растворы соли эрбия и силиката натрия, раствор силиката натрия нагревают до температуры кипения, фильтруют и к нему при перемешивании постепенно прибавляют раствор соли эрбия, после чего смесь выдерживают в течение 25 суток для созревания осадка гидросиликата эрбия. Выход целевого продукта составляет 93-94,2%.

Основными недостатками способа является его сложность и длительность, а также невысокий выход целевого продукта - 94,2%.

Известен способ получения гидросиликата иттербия, основанный на взаимодействии силиката натрия и соли иттербия (Бадасян В.Е. и др. Синтез и некоторые физико-химические свойства гидрометасиликатов РЗЭ, иттрия и скандия. Всесоюзное совещание "Химия и технология редких и рассеянных элементов". Тезисы докладов. Ереван, 1978, с. 56). Для получения гидросиликата вначале готовят исходные растворы соли иттербия и силиката натрия, раствор силиката натрия нагревают до температуры 90-95oC, фильтруют и к нему при перемешивании постепенно прибавляют раствор соли иттербия, после чего смесь выдерживают в течение 25 суток для созревания осадка гидросиликата иттербия. Выход целевого продукта 94-97%.

Основными недостатками способа является его сложность и длительность, а также невысокий выход целевого продукта - 97%.

Известен способ получения гидросиликата тулия (см. а.с. СССР N1801949, С 01 F 17/00, С 01В 33/32, 1985. Способ получения гидросиликата тулия), основанный на взаимодействии солей тулия и силиката натрия. Вначале готовят исходные растворы соли тулия и силиката натрия. Затем силикат натрия нагревают до 90-95oC и охлаждают до 18-20oC. Эту операцию повторяют два-три раза. Молярное отношение хлорида тулия к силикату натрия (0,66-1,0): 1. Смесь выдерживают от 1 до 24 часов и отделяют осадок гидросиликата тулия от раствора. Выход целевого продукта 97,8%.

Недостатки способа: необходимость предварительного приготовления исходных растворов силиката натрия и солей тулия; многостадийность, длительность и высокая температура приготовления растворов силиката натрия, недостаточно высокий выход целевого продукта.

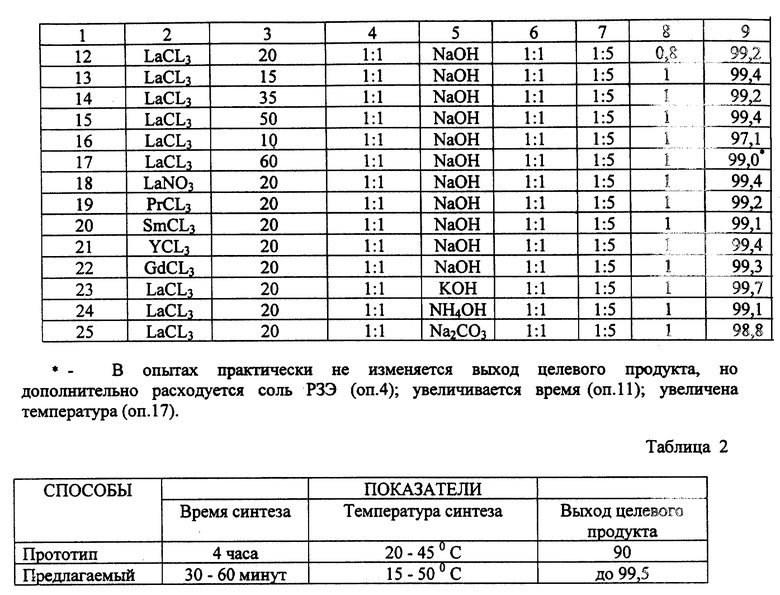

Прототипом к предлагаемому изобретению является способ получения гидросиликатов РЗЭ (см. патент ГДР 285764. С 01 В 33/20, опубл. 03.01.91. Способ получения гидросиликатов РЗЭ), включающий взаимодействие солей редкоземельных элементов с кремнеземсодержащим компонентом - гидросиликатом металла (например, натрия) в водной суспензии в присутствии щелочного агента - раствора NaOH, при температуре 20-45oC, в течение 4 часов. Выход целевого продукта 90%.

Недостатки прототипа: длительность синтеза; недостаточно высокий выход долевого продукта, повышенный расход щелочного агента.

Техническим результатом, на достижение которого направлено изобретение, является (повышение выхода целевого продукта, снижение продолжительности синтеза и расхода щелочного агента.

Поставленная цель достигается предлагаемым способом, включающим взаимодействие соли РЗЭ и кремнеземсодержащих отходов производства фтористого алюминия (кремнегель) в водной суспензии в присутствии щелочного агента - гидроксида натрия, калия или аммония при мольных соотношениях РЗЭ- кремнегель (PЗЭ/Si02) (0,5 -1,0): I, SiO2/OH- =(0,8-1,0) : 1. Процесс ведут при температуре 15-50oC в течение 0,5-1 часа. Образующийся осадок гидросиликата РЗЭ отфильтровывают и высушивают. Отличием способа является использование в качестве исходного кремнеземсодержащего компонента отходов производства фтористого алюминия, осуществление синтеза в суспензии смеси соли редкоземельного элемента и отходов производства фтористого алюминия, в присутствии щелочи при мольном соотношении SiO2/OH-, равном (0,8-1,0):1.

Изобретение позволяет получать гидросиликаты РЗЭ с высоким выходом 99,2%. Предложенные соотношения компонентов и условия синтеза служат достижению цели. Присутствие OH- ионов в растворе активирует процесс взаимодействия соли РЗЭ с кремнеземсодержащим отходом производства фтористого алюминия, значительно ускоряет и упрощает процесс.

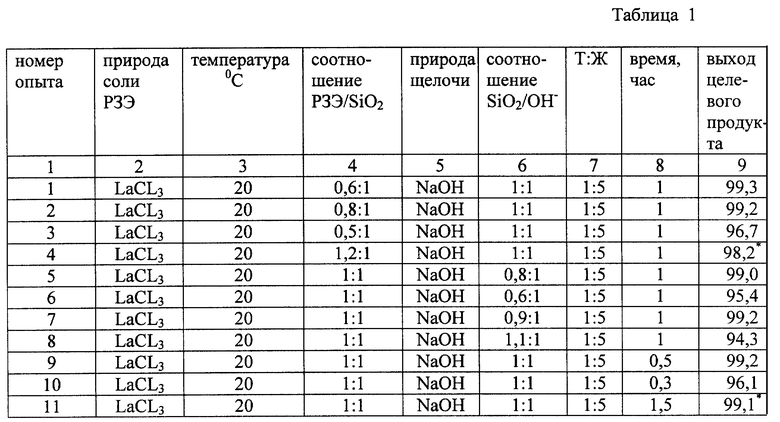

Соотношение РЗЭ/Si02, равное (0,5-1): 1, является оптимальным. Уменьшение соотношения менее 0,5 снижает выход целевого продукта и загрязняет гидросиликат РЗЭ кремнегелем, а увеличение соотношения более 1,0 приводит к дополнительному ненужному расходу соли РЗЭ и загрязнению целевого продукта РЗЭ.

Соотношение SiO2/OH-, равное (0,8 -1):1, является оптимальным, так как уменьшение соотношения менее 0,8 снижает выход гидросиликатов РЗЭ, а увеличение соотношения более 1,0 загрязняет гидросиликат РЗЭ непровзаимодействовавшим кремнегелем.

Интервал температуры 15-50oC также является оптимальным, поскольку снижение температуры < 15o С уменьшает выход гидросиликата и увеличивает время его получения, а повышение температуры >50oC, не изменяя параметров технологического процесса, приводит к дополнительному и ненужному расходу тепловой энергии.

Время синтеза гидросиликатов РЗЭ 30 мин - 1 час. При времени менее 30 минут снижается выход гидросиликата РЗЭ, а увеличение времени более одного часа нежелательно, так как не изменяет параметры процесса.

Для синтеза гидросиликатов РЗЭ используют отходы производства фтористого алюминия следующего состава: Si2O - 25-32%, AL - 0,5 - 2,0% (в пересчете на сухое вещество); фтор 3,0-6,0%; остальное - H2O.

Предлагаемый способ осуществляют следующим образом.

Пример 1. В термостатируемый реакционный сосуд, снабженный пропеллерной мешалкой, вносят соль редкоземельного металла, например 24,5г хлорида лантана марки (х.ч.) ((0,1 М лантана), кремнийсодержащие отходы производства фтористого алюминия (23 г отхода, содержащего в пересчете на сухое вещество и примеси 0,1 моль SiO2) и 4 г едкого натра марки (х.ч.) ((0,1 моль), добавляют воду по расчету до получения суспензии с соотношением т : ж = 1:5. Смесь перемешивают при 20oC в течение часа. Соотношение La/SiO2 = 1:1, соотношение SiO2/OH- = 1:1. Получают осадок гидросиликата лантана, его фильтруют, промывают, высушивают. Выход гидросиликата лантана 99,2%.

Пример 2. В термостатируемый реакционный сосуд, снабженный пропеллерной мешалкой, вносят соль нитрата лантана массой 32,5 г марки (х.ч.) (0,1 М лантана), кремнийсодержащие отходы производства фтористого алюминия (23 г отхода, содержащего в пересчете на сухое вещество и примеси 0,1 моль SiO2) и 8 г едкого натра марки (х.ч.) (0,1 моль) добавляют воду по расчету до получения суспензии с соотношением т : ж = 1:5. Смесь перемешивают при 20oC в течение часа. Соотношение La/SiO2 = 1:1, соотношение SiO2/OH- = 1:1. Получают осадок гидросиликата лантана, его фильтруют, промывают, высушивают. Выход гидросиликата лантана 99,4%.

Пример 3. Осуществляется подобно примеру 1. Вместо соли лантана в реакционный сосуд вносят 27,4 г хлорида празеодима марки (х.ч.) (0,1М празеодима). Выход гидросиликата празеодима 99,2 %.

Пример 4. Осуществляется подобно примеру 1. Вместо соли лантана в реакционный сосуд вносят 25,7 г хлорида самария марки (х.ч.) (0,1М самария). Выход гидросиликата самария 99,1 %.

Пример 5. Осуществляется подобно примеру 1. Вместо соли лантана в реакционный сосуд вносят 28,0 г хлорида иттербия марки (х.ч.) (0,1М иттербия). Выход гидросиликата иттербия 99,4%.

Пример 6. Осуществляется подобно примеру 1. Вместо соли лантана в реакционный сосуд вносят 26,38 г хлорида гадолиния марки (х.ч.) (0,1М гадолиния). Выход гидросиликата гадолиния 99,3%.

В таблице 1 приведены конкретные примеры предложенного способа по обоснованию его технологических параметров.

Преимущества предложенного способа по сравнению с прототипами приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ВОЛЛАСТОНИТА | 1996 |

|

RU2090501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2408633C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА ДЛЯ РЕНТГЕНОЛОГИЧЕСКОГО ИССЛЕДОВАНИЯ | 2011 |

|

RU2491959C2 |

| Способ получения белой сажи | 1974 |

|

SU572431A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО СИЛИКАТА КАЛЬЦИЯ (ВАРИАНТЫ), ТОНКОДИСПЕРСНЫЙ СИЛИКАТ КАЛЬЦИЯ (ВАРИАНТЫ), ОКРАШЕННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2213054C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| Способ определения концентрации редкоземельных элементов: лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и иттрия, в воздухе рабочей зоны методом масс-спектрометрии с индуктивно связанной плазмой | 2018 |

|

RU2697479C1 |

| Способ определения содержания в крови редкоземельных элементов: иттрия, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия и лютеция, методом масс-спектрометрии с индуктивно связанной плазмой | 2019 |

|

RU2696011C1 |

| РЕНТГЕНОЗАЩИТНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2138865C1 |

| СИСТЕМА И СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2618975C2 |

Изобретение относится к неорганической химии, конкретно к способам получения гидросиликатов редкоземельных элементов, используемых в люминофорной промышленности, в промышленности оптических стекол, а также в нефтехимической промышленности. Способ получения гидросиликатов РЗЭ включает в себя взаимодействие солей редкоземельных элементов с кремнеземсодержащими отходами производства фтористого алюминия (кремнегель) в водной суспензии смеси соли редкоземельного элемента и кремнегеля в присутствии щелочного агента при мольном соотношении PЗЭ/SiO2, равном (0,5-1):1; SiO2/OH-, равном (0,8-1): 1, в интервале температур 15-50oС в течение 0,5-1 ч. Способ позволяет получать гидросиликаты редкоземельных элементов с выходом 99,2-99,7% и упростить процесс их получения. 2 табл.

Способ получения гидросиликатов РЗЭ, включающий взаимодействие солей редкоземельных элементов с кремнеземсодержащими компонентами в водной суспензии в присутствии щелочного агента, отличающийся тем, что в качестве кремнеземсодержащего компонента используют кремнегель - отход производства фтористого алюминия, синтез проводят при мольном соотношении РЗЭ/SiO2, равном (0,5-1): 1, SiO2/OH-, равном (0,8-1) : 1, при температуре 15-50°С в течение 0,5-1ч.

| DD 285764 A5, 03.01.1991 | |||

| 0 |

|

SU279606A1 | |

| Способ получения гидросиликата диспрозия | 1990 |

|

SU1798306A1 |

| Способ получения гидросиликата эрбия | 1990 |

|

SU1798307A1 |

| Способ получения гидросиликата тулия | 1990 |

|

SU1801949A1 |

| Способ получения гидросиликата иттербия | 1990 |

|

SU1801950A1 |

| Способ разделения смесей биоорганических соединений | 1981 |

|

SU1019328A1 |

| US 4828813 A, 09.05.1989 | |||

| БОНДАРЬ И.А | |||

| и др | |||

| Соединения редкоземельных элементов | |||

| Силикаты, германаты, фосфаты, арсенаты, ванадаты | |||

| - М.: Наука, 1983, с.5-29. | |||

Авторы

Даты

2001-05-20—Публикация

1999-06-01—Подача