Настоящее изобретение относится к металлургическому процессу извлечения низкосортных редкоземельных руд, имеющих высокие уровни содержания железа и/или алюминия.

Предпосылки изобретения

Редкоземельные элементы определяются как группа из семнадцати химических элементов Периодической таблицы, в том числе пятнадцать лантанидов плюс иттрий и скандий. Первые пять лантанидов (лантан, церий, празеодим, неодим и прометий - последний является неустойчивым по своей природе) плюс иттрий и скандий определяются как легкие редкоземельные элементы. Самарий, европий и гадолиний (SEG) представляют собой средние редкоземельные элементы, а остальные семь элементов (тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций) определяются как тяжелые редкоземельные элементы. Редкоземельные элементы умеренно присутствуют в земной коре. Некоторые легкие редкоземельные элементы присутствуют даже в большем количестве, чем никель, кобальт или свинец.

В первичных или вторичных пластах существуют много содержащих редкоземельные элементы минералов. Как правило, редкоземельные элементы добывают как побочный или совместный продукт в других операциях. Промышленную добычу редкоземельных элементов в качестве основного продукта осуществляют обычно на месторождениях монацита или бастнезита, которые представляют собой два основных минерала для данной отрасли промышленности.

Извлечение редкоземельных элементов из данных минералов широко известно в промышленности и рассматривается как современная технология. После того как они подвергнуты стадии концентрирования минералов, известной специалистам в данной области техники, чистый редкоземельный концентрат подвергается кислотной или щелочной обработке. Эти процессы хорошо зарекомендовали себя в случае концентратов монацита или бастнезита, где редкоземельные минералы показывают высокую степень отделения от других примесей, таких как железо или алюминий. Однако эти процессы невозможно применять на месторождениях, где достигается низкое концентрирование минералов.

При щелочном разложении, одном из доступных процессов обработки монацитовых концентратов, используют гидроксид натрия для воздействия на фосфаты редкоземельных элементов и получают гидроксиды редкоземельных элементов и растворимый трехзамещенный фосфат натрия (TSP) как ценный побочный продукт. Эта операция обычно осуществляется при 120-150°C в резервуарах с мешалками. После разделения твердой и жидкой фаз гидроксиды редкоземельных металлов выщелачивают в HCl и направляют на дальнейшую обработку, как правило, жидкостную экстракцию. TSP отделяют от раствора способами кристаллизации. Этот процесс невозможно осуществлять при концентратах с высокими содержаниями кремния, алюминия и/или железа. Алюминий и кремний можно выщелачивать, используя содержащие гидроксид натрия реагенты и увеличивая вязкость раствора. Железо и эти элементы могут также образовывать коллоиды. Эти явления делают операции весьма затруднительными, поскольку становится проблематичным разделения твердой и жидкой фаз и значительно увеличивается расход гидроксида натрия.

В другом известном из уровня техники процессе монацит воздействуют горячей и концентрированной серной кислотой, осуществляя так называемое сульфатирование, для чего смешивают большое количество концентрированной (96-98%) серной кислоты (превышающее в несколько раз стехиометрические количества) с редкоземельным концентратом и нагревают смесь около 200-250°C для повышения скорости реакций. Сульфаты редкоземельных элементов образуются, а затем растворяются при добавлении воды. Сульфаты редкоземельных элементов удаляются из раствора в виде двойных сульфатов натрия или в виде оксалатов. Их обрабатывают гидроксидом натрия, образуя гидроксиды, которые выщелачиваются HCl. Раствор HCl обычно переносится на жидкостную экстракцию для надлежащего разделения элементов. Высокие уровни содержания примесей, таких как железо, алюминий или щелочные и щелочноземельные элементы, увеличивают расход кислоты и делают очистку раствора более затруднительной и дорогостоящей.

Процессы вскрытия бастнезита весьма напоминают сульфатирование монацита. На концентрат можно воздействовать горячей серной кислотой, как в технологии на месторождении Баян-Обо (Bayan-Obo, Внутренняя Монголия, КНР) или обжигом с последующим выщелачиванием соляной кислотой, как в технологии на месторождении Маунтин-Пас (Mountain Pass, Калифорния, США). Здесь также возникают те же проблемы высокого содержания примесей в монацитовых концентратах при использовании способа сульфатирования.

По этим причинам существующие в настоящее время технологические процессы невозможно применять на месторождениях, где получается низкое концентрирование минералов. Расходующие большие количества кислоты (или щелочи) элементы делают весьма затруднительным использование одного из широко распространенных процессов. Было выполнено несколько разработок в попытках изучения и решения этой проблемы низкосортных редкоземельных руд с высоким содержанием примесей.

Одна такая публикация представляет собой патентную заявку FR 2826667, авторы которой (Renou и Tognet) обнаружили, что нагревание смеси тонкоизмельченной редкоземельной руды (размер частиц 100 мкм или менее), имеющей высокие уровни содержания железа, и серной кислоты в соотношении 1:2 при температуре более чем 780°C, но менее чем 820°C, в течение от 1 до 3 часов достаточно для получения сульфатов редкоземельных элементов, которые будут переходить в раствор без какого-либо железа на последующей стадии, где добавляется вода. Это изобретение имеет несколько недостатков, таких как большой расход кислоты (соотношение кислоты к руде составляет вплоть до 2) и необходимость очень высоких температур. Задействованный в этом процессе механизм заключается в том, чтобы превращать в сульфаты все содержащиеся в руде вещества (в том числе примеси) и разлагать их при высоких температурах на нерастворимые оксиды, высвобождая SOx. Это изобретение сосредоточено на уменьшении количества вносимых примесей, но все же требует добавления большого количества серной кислоты и высоких температур для разложения некоторых из образующихся сульфатов. Сульфаты редкоземельных элементов могут также разлагаться в некоторой степени, снижая суммарную степень извлечения. Можно производить чистый редкоземельный раствор, если не заботиться о высоком расходе кислоты.

Авторы другого документа, Huang и другие, (WO 2009/021389) обнаружили, что нагревание смеси кислоты и руды, при отношении массы кислоты к массе руды 1:2, между 231 и 600°C достаточно, чтобы получить высокую степень извлечения редкоземельных элементов с низким содержанием примесей в растворе. Это изобретение применяет значительно более низкую температуру, чем описанное выше, но с аналогичными результатами. Согласно этому изобретению увеличивается температура для дегидратации сульфатов некоторых элементов, таких как железо, но сульфаты других элементов, таких как редкоземельные элементы, все же не дегидратируются. Эти дегидратированные соединения трудно растворимы, поэтому регулированием условий в течение стадии растворения авторы изобретения могут уменьшать количество примесей, которые переходят в раствор. Как и описанное выше изобретение, это изобретение не позволяет уменьшить требуемое количество серной кислоты, обнаружив только способ нерастворения уже образовавшегося сульфата железа.

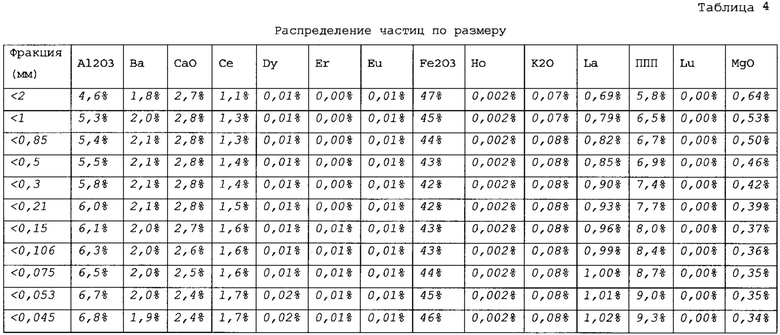

Изобретение, представленное в данном документе, отличается от существующей в настоящее время переработки и этих двух других изобретений. Настоящий документ предлагает процесс, в котором происходит непрямое воздействие на редкоземельные минералы с использованием сульфатов алюминия и железа, которые образуются при добавлении небольших количеств серной кислоты, достаточных для воздействия на упомянутые редкоземельные минералы. В этом процессе получаются устойчивые соединения железа и алюминия, а редкоземельные элементы остаются в виде растворимых соединений. Таким образом, предлагается процесс непрямого (косвенного) выщелачивания, в котором на редкоземельные минералы воздействует не серная кислота, а сульфаты железа и алюминия. Фиг. 1 показывает, что ни одно из обсуждаемых выше изобретений не позволяет получать аналогичные результаты, так как либо железо не превращается в фосфаты при низких температурах, либо сульфаты редкоземельных элементов начинают разлагаться вместе с примесями при повышенных температурах.

Сущность изобретения

Настоящим изобретением предлагается способ извлечения редкоземельных элементов из низкосортной руды, такой как, но не ограничиваясь этим, монацитовые месторождения. В материале должен содержаться по меньшей мере один из редкоземельных элементов (лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, включая иттрий и скандий) и по меньшей мере один из железа или алюминия. Данный способ включает в себя этапы: (i) уменьшение размера частиц руды до желательного уровня, (ii) получение концентрата, в котором все еще содержатся вышеупомянутые элементы, (iii) высушивание полученного концентрата или обогащенной руды, если это необходимо, (iv) добавление серной кислоты в субстехиометрическом количестве для получения сульфатов железа и/или алюминия, (v) подвергание этой смеси высокотемпературной операции, при которой сульфаты железа и/или алюминия реагируют с редкоземельными минералами, образуя растворимые сульфаты редкоземельных элементов, (vi) добавление этой смеси сульфатов редкоземельных элементов и примесей в воду для селективного растворения таких соединений и (vii) использование любого из известных способов, пригодных для разделения редкоземельных элементов, таких как, но не ограничиваясь этим, жидкостная экстракция.

Краткое описание чертежей

На чертежах:

фиг. 1 представляет собой график, иллюстрирующий влияние температуры и времени на извлечение железа как функцию температуры и времени, таким образом показывая превращение железа из сульфата в фосфат;

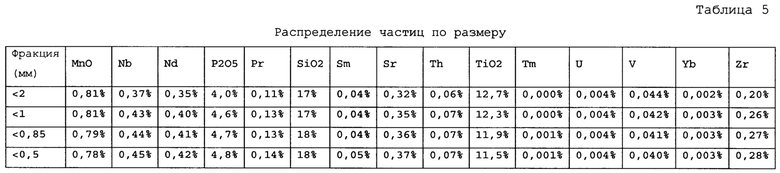

фиг. 2 представляет собой график, иллюстрирующий влияние температуры и времени на извлечение алюминия как функцию температуры и времени, таким образом показывая превращение алюминия из сульфата в фосфат;

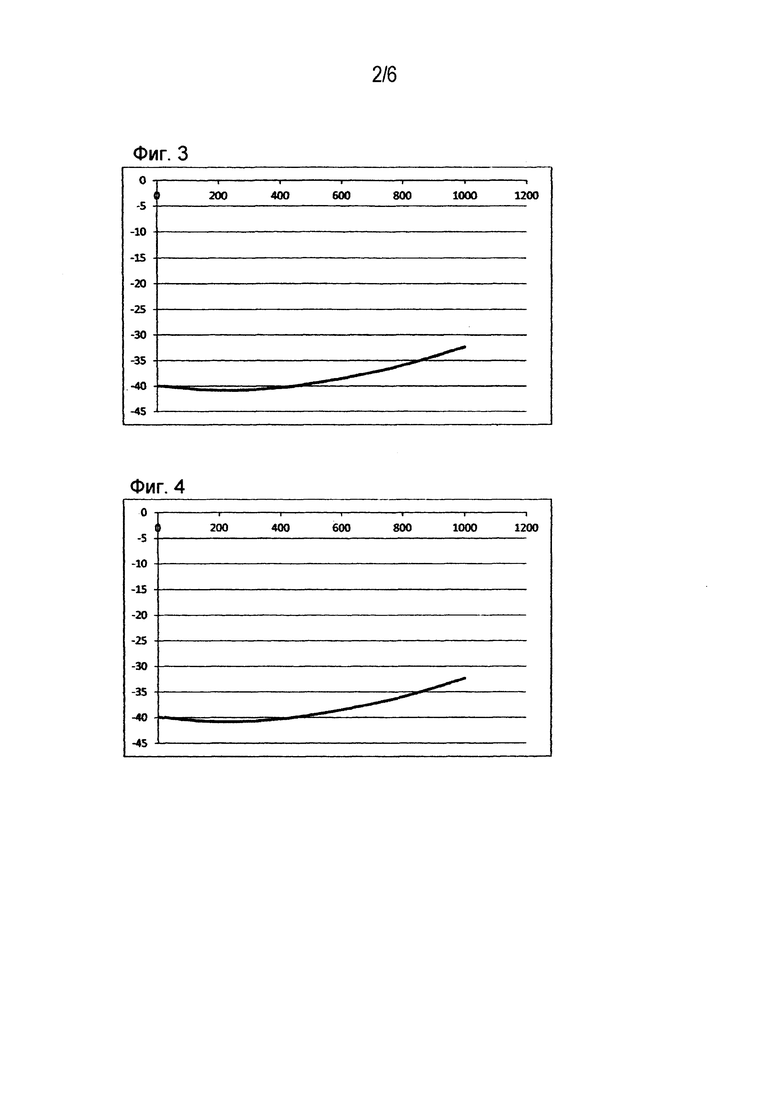

фиг. 3 представляет собой график, иллюстрирующий свободную энергию Гиббса образования сульфата лантана и фосфата железа(III) с использованием сульфата железа(III) и фосфат лантана;

фиг. 4 представляет собой график, иллюстрирующий свободную энергию Гиббса образования сульфата лантана и фосфата алюминия с использованием сульфата алюминия и фосфата лантана;

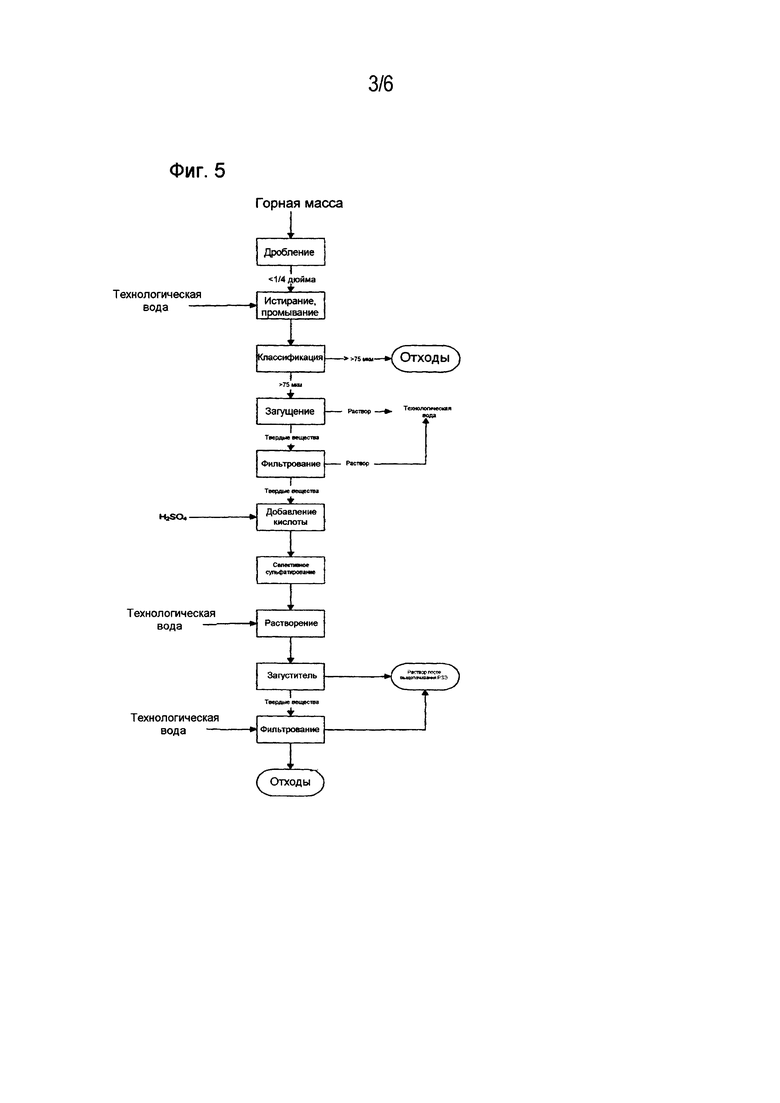

фиг. 5 представляет собой блок-схему процесса извлечения редкоземельных элементов из низкосортных руд согласно одному варианту осуществления настоящего изобретения;

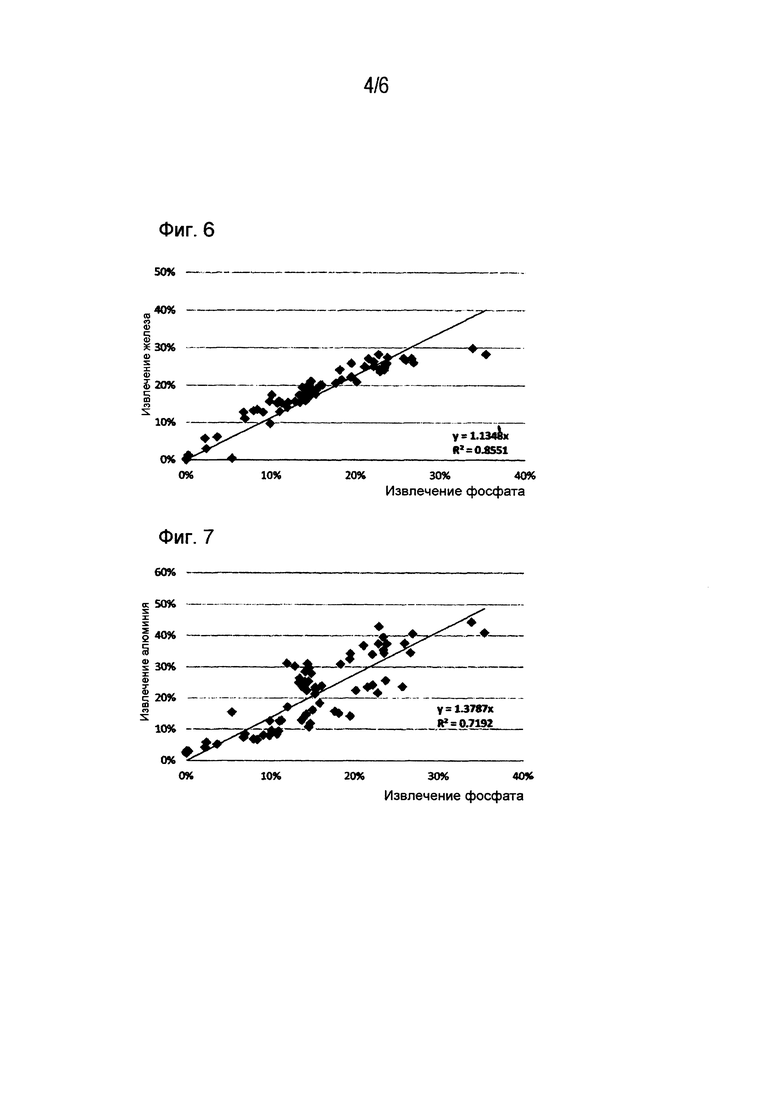

фиг. 6 представляет собой график, иллюстрирующий корреляцию извлечения фосфата и железа;

фиг. 7 представляет собой график, иллюстрирующий корреляцию извлечения фосфата и алюминия;

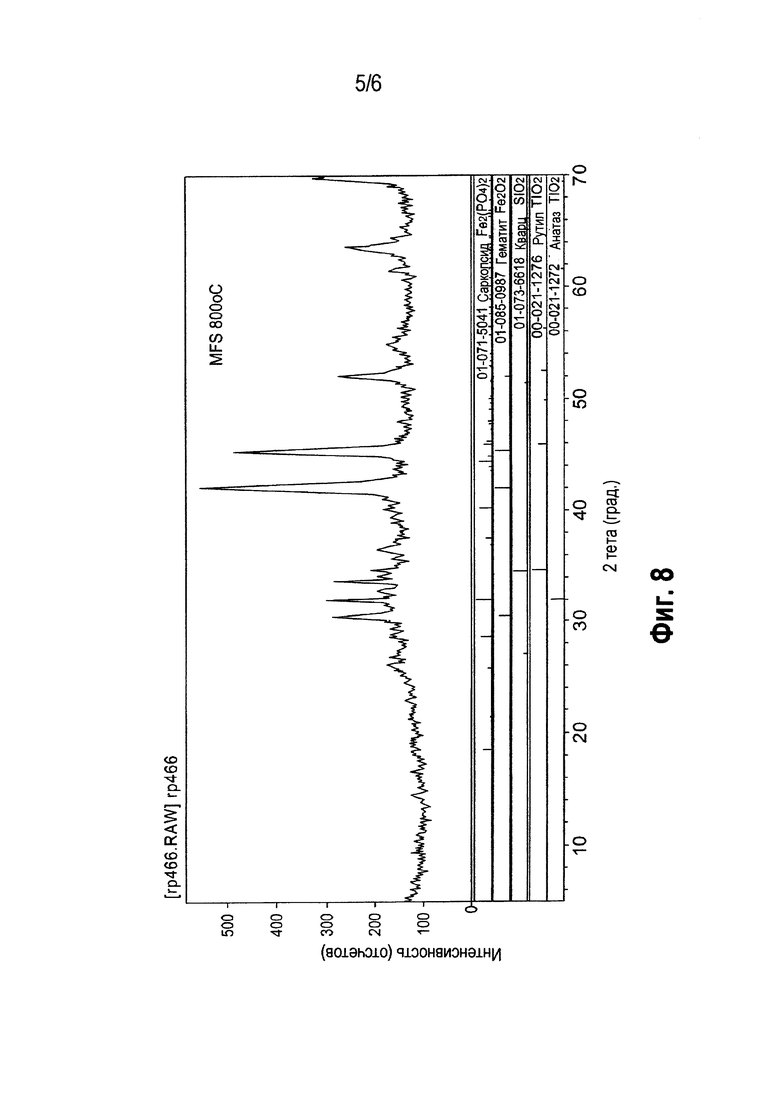

фиг. 8 представляет собой рентгеновскую дифрактограмму, демонстрирующую образование фосфатов железа(III) и алюминия после обработки низкосортной руды согласно предложенному изобретению;

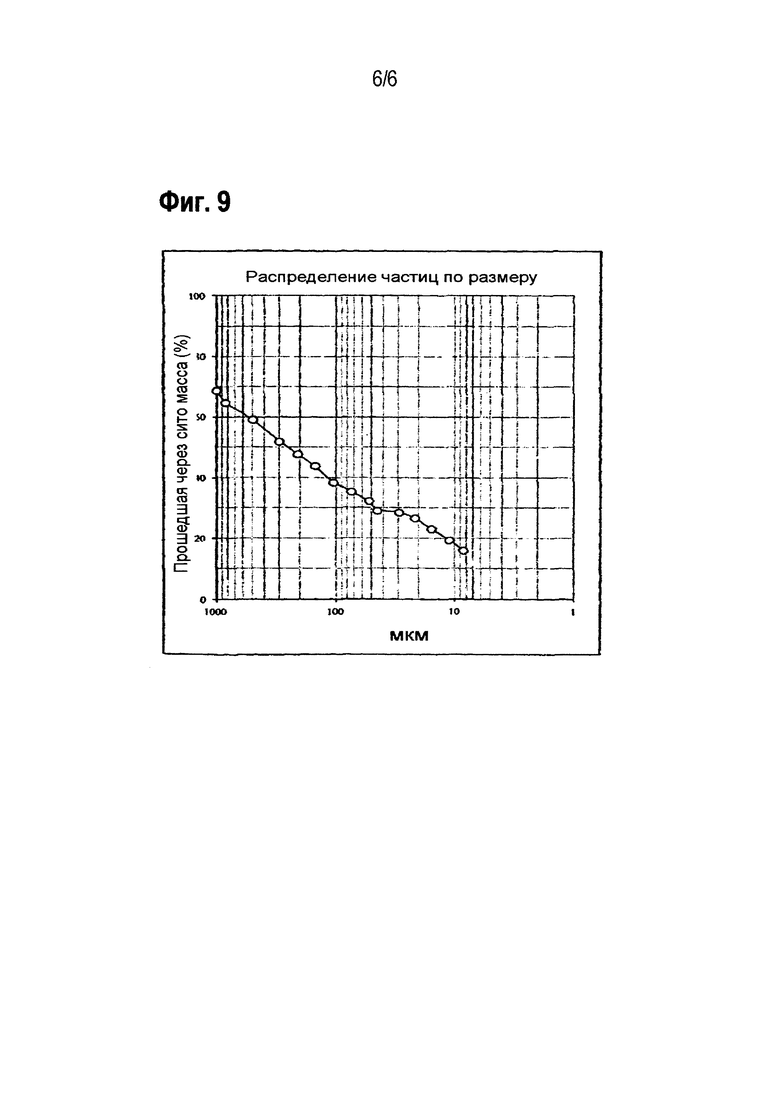

фиг. 9 представляет собой график распределения частиц по размеру.

Предпочтительный вариант осуществления изобретения

Настоящее изобретение относится к способу извлечения редкоземельных элементов из низкосортных руд, в частности, тех, которые не являются пригодными для надлежащего концентрирования минералов, содержащих по меньшей мере один элемент из алюминия и железа, такие как руда из монацитового месторождения.

В соответствии с настоящим изобретением низкосортную редкоземельную руду обрабатывают серной кислотой, добавляемой в субстехиометрическом количестве, и подвергают воздействию высокой температуры в целях получения раствора без железа и алюминия, в котором содержатся редкоземельные элементы в виде сульфатов.

Как обсуждается более подробно ниже, низкосортная руда сначала поступает на стадию уменьшения размера частиц, известную специалистам в данной области техники. Задача этой стадии заключается в том, чтобы высвободить редкоземельные минералы и довести руду до размера частицы, подходящего для последующей переработки. Руда может также поступать на стадию концентрирования, такую как классификация по размеру (просеивание), чтобы повысить сортность руды, при том условии, что железо и алюминий по-прежнему присутствуют в концентрате. В обогащенную руду добавляют небольшое количество серной кислоты, образуя сульфаты железа(III) и/или алюминия. Может потребоваться высушивание руды перед добавлением серной кислоты, в зависимости от того, какие методы обогащения используются. Эта стадия была бы необходимой, чтобы исключить разбавление концентрированной серной кислоты и улучшить операцию. Смесь поступает на высокотемпературную операцию, где образуются сульфаты редкоземельных элементов, наряду с нерастворимыми и устойчивыми соединениями железа и алюминия, которые могут различаться в зависимости от источника редкоземельных элементов. Обожженный продукт добавляют в воду, чтобы селективно растворить редкоземельные элементы, оставляя железо и алюминий в осадке. Чистый раствор можно затем направлять на любую последующую переработку редкоземельных элементов, известную специалистам в данной области техники. Фиг. 5 иллюстрирует предлагаемый процесс.

После того, как руда добыта из рудника, ее необходимо направлять на операцию уменьшения размера частиц. На данной стадии можно использовать любую операцию, известную специалистам в данной области техники, в сочетании с методами концентрирования, такими как, но не ограничиваясь этим, классификация по размеру. Размер частиц конечного концентрата должен составлять менее чем 0,5 мм, чтобы обеспечивалось надлежащее перемешивание в течение стадии растворения.

После того, как руда надлежащим образом обогащена, к ней добавляют концентрированную серную кислоту (90-98%) субстехиометрическим образом. Необходимо добавлять достаточно кислоты, чтобы превращать в сульфаты редкоземельные элементы, основания и щелочные металлы. Можно добавлять немного кислоты для частичного превращения железа и алюминия в сульфаты, но не более чем 20%, предпочтительно менее 5%. Данная стадия известна как сульфатирование. Эту операцию можно осуществлять на любом оборудовании, известном специалистам в данной области техники, таком как, но не ограничиваясь этим, чашевая мельница. На данной стадии не требуется никакого нагрева, хотя это не является обязательным. На данной стадии серная кислота воздействует на присутствующие в материале основные элементы, которые представляют собой алюминий и железо, и превращает их в сульфаты, что описывается следующими уравнениями реакций.

Fe2O3+3H2SO4 → Fe2(SO4)3+3H2O (I)

Al2O3+3H2SO4 → Al2(SO4)3+3H2O (II)

Смесь редкоземельной руды и сульфатов алюминия и железа(III) поступает на операцию, при которой температуру повышают и поддерживают смесь в движении для надлежащего контакта твердых фаз друг с другом. Специалисты в данной области техники могут выбирать для данной стадии наилучшее оборудование, такое как, но не ограничиваясь этим, барабанная печь. Смесь необходимо поддерживать при температуре между 620°C и 750°C, предпочтительно между 650°C и 720°C, в течение от 1 до 8 часов, предпочтительно между 2 и 4 часами. В таких условиях сульфаты железа и алюминия превращаются в устойчивые соединения, образуя сульфаты редкоземельных элементов. Следующие уравнения реакций показывают предполагаемый механизм в случае фосфата лантана, но он может также распространяться и на соединения других редкоземельных элементов.

LaPO4+Fe2(SO4)3 → La2(SO4)3+FePO4 (III)

LaPO4+Al2(SO4)3 → La2(SO4)3+AlPO4 (IV)

Эти реакции термодинамически выгодны, как показано следующими таблицами соответственно для уравнений III и IV, а также на фиг. 3 и фиг. 4. Для термодинамических вычислений использовали программное обеспечение HSC версии 6.0.

Даже несмотря на то, что термодинамика демонстрирует, что реакции выгодны при низких температурах, эксперименты показали, что кинетика играет большую роль, особенно в случае железа, которое не разлагается при температурах менее чем 620°C. Фиг. 1 и фиг. 2 иллюстрируют влияние температуры на кинетику.

В печи получаются сульфаты редкоземельных элементов, которые легко растворимы в воде, и стабилизируются железо и алюминий - основные примеси, которые обычно присутствуют в низкосортной редкоземельной руде в форме нерастворимых соединений в виде фосфатов. Фиг. 6 и фиг. 7 показывают корреляцию между извлечением фосфатов и железа/алюминия, а фиг. 8 показывает рентгеновскую дифрактограмму обожженного в печи продукта и образование фосфата железа.

Обожженный в печи продукт охлаждают любым способом, известным специалистам в данной области техники. Охлаждение является необходимым, потому что растворимость сульфатов редкоземельных элементов уменьшается при увеличении температуры. Поэтому охлаждение обожженного продукта снизит увеличение температуры в процессе растворения и уменьшит риск потери редкоземельных элементов вследствие этого эффекта. Температура растворения должна поддерживаться ниже 50°C, предпочтительно на 25°C. Необходимо добавлять достаточно воды для солюбилизации всех редкоземельных элементов при определенной температуре, и это зависит как от температуры пульпы, так и от содержания редкоземельных элементов в руде (ее сорта). Пульпа с 1-50% твердых веществ, предпочтительно между 5 и 20%, достаточна для полного растворения редкоземельных элементов.

После разделение твердой и жидкой фаз чистый редкоземельный раствор можно направлять на любую операцию, известную специалистам в данной области техники, такую как, но не ограничиваясь этим, осаждение редкоземельных элементов в виде гидроксидов, с последующими выщелачиванием HCl и жидкостной экстракцией, как показано на фиг. 5.

Одним преимуществом настоящего изобретения является возможность использования низкосортных редкоземельные руд, не пригодных для традиционного концентрирования минералов. Эти руды невозможно подвергать традиционным методам извлечения редкоземельных элементов, такие как щелочное разложение или сульфатирование, поскольку для этого потребовалось бы слишком много кислоты, и в конечном растворе после выщелачивания (PLS) содержалось бы слишком много примесей, и их удаление также оказалось бы весьма дорогостоящим. Настоящее изобретение предлагает способ, который позволяет селективно воздействовать на редкоземельные минералы косвенным путем, производя прозрачный раствор, который просто обрабатывать и получать конечные редкоземельные продукты.

Следующие примеры приведены в целях иллюстрации определенных вариантов осуществления и аспектов настоящего изобретения. По сути, данные примеры не предназначаются для ограничения настоящего изобретения каким-либо образом.

Исследование осуществляли на образце руды из юго-восточной Бразилии. Исходное распределение частиц по размеру проиллюстрировано на фиг. 9, а последующее распределение частиц по размеру представлено ниже в таблице 3:

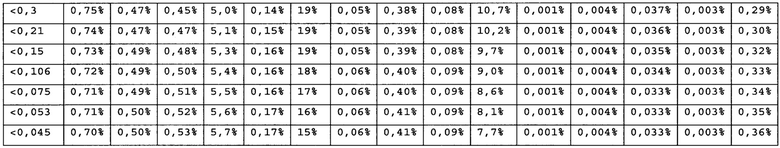

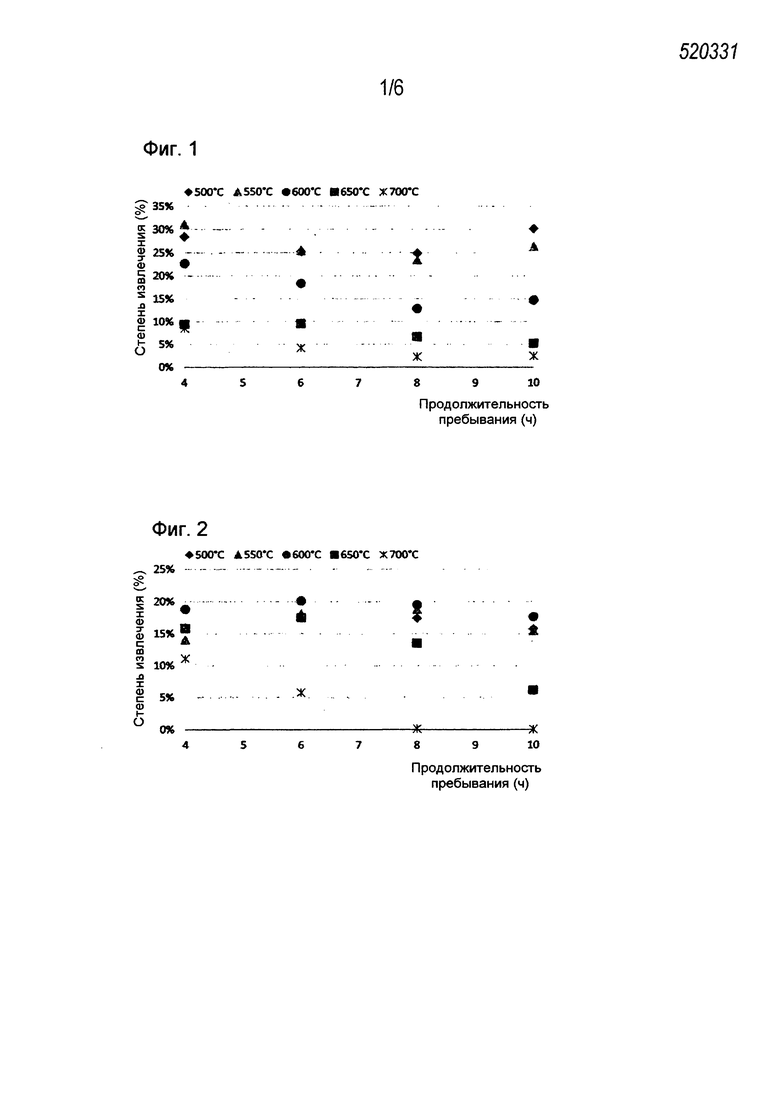

Как можно видеть, таблица 3 показывает невозможность обогащения образца. Таблицы 4 и 5 относятся к полному распределению частиц по размеру:

Описывающие полное распределение частиц по размеру таблицы представляют расходующие кислоту примеси (Fe, Al, Mg, Ca) в процессе сульфатирования и возможные расходующие щелочь элементы (Al и Si) в щелочном процессе.

Для применения этой новой заявленной технологии образец подвергали измельчению до тех пор, пока 100% частиц не имели размер менее 0,5 мм. На следующем этапе образец высушивали при 120°C.

Для лучшего понимания введена переменная R, определяемая следующим образом:

R = [масса H2SO4/горная масса (ROM)]×1000

В металлический реактор помещали 800 грамм сухой руды, и в этот реактор медленно добавляли концентрированную серную кислоту. Добавление концентрированной серной кислоты было медленным при постоянном перемешивании, чтобы предотвратить образование осадка или комков.

На следующем этапе сульфатированную массу переносили в цирконитовый сосуд, который закрывали крышкой и помешали в муфельную печь, следуя кривой нагрева 200°C/ч.

Определяли важные параметры, такие как температура, продолжительность и переменная R, и результаты представлены ниже:

Пример 01:

Изменение температуры и поддержание постоянной продолжительности пребывания и R:

При 720°C отсутствует заметное улучшение в отношении извлечения; однако происходит значительное улучшение в отношении нерастворимости железа и алюминия.

Пример 02:

Изменение продолжительности и поддержание постоянной температуры и R:

Эта таблица показывает, что существует взаимосвязь между извлечением редкоземельных элементов и продолжительностью, однако отсутствует взаимосвязь между фиксацией железа и алюминия и продолжительностью.

Пример 03:

Изменение R при постоянной продолжительности обработки и температуре:

Как ожидалось, существует сильная взаимосвязь между R и излечением редкоземельных элементов.

Пример 04:

Изменение всех параметров:

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ С РЕГЕНЕРАЦИЕЙ СЕРЫ | 2015 |

|

RU2701777C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЛАТЕРИТОВЫХ РУД | 2012 |

|

RU2609113C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ РУД, РУДНЫХ И ТЕХНОГЕННЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2626264C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2549412C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТЫХ РЕДКОЗЕМЕЛЬНЫХ ФОСФАТНЫХ РУД | 2013 |

|

RU2551332C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОМПЛЕКСНОЙ РУДЫ, СОДЕРЖАЩЕЙ В КАЧЕСТВЕ ОСНОВНЫХ КОМПОНЕНТОВ НИОБИЙ И РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ | 2020 |

|

RU2765647C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МОНАЦИТОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2576978C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 1990 |

|

RU2031161C1 |

| СПОСОБ ВСКРЫТИЯ МОНАЦИТОВОГО КОНЦЕНТРАТА | 2016 |

|

RU2620229C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТА | 2019 |

|

RU2704677C1 |

Изобретение относится к способу извлечения редкоземельных элементов из низкосортных руд, содержащих первый металл, выбранный из группы, содержащей по меньшей мере один металл из железа и алюминия, и второй металл, выбранный из группы, состоящей из по меньшей мере одного из редкоземельных элементов, таких как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, иттрий и скандий. Способ включает этапы: (i) контактирование руды с серной кислотой для получения сульфатов металлов первой группы, (ii) воздействие высоких температур для превращения первой группы сульфатов в фосфаты или другие устойчивые вещества, а второй группы - в сульфаты, (iii) добавление воды для охлаждения смеси и селективного растворения редкоземельных элементов и (iv) очистку раствора. Техническим результатом является снижение примесей в извлекаемом продукте. 11 з.п. ф-лы, 9 ил., 5 табл., 4 пр.

1. Способ извлечения редкоземельных элементов из низкосортных руд, содержащих первый металл, выбранный из группы, содержащей по меньшей мере один металл из железа и алюминия, и второй металл, выбранный из группы, состоящей из по меньшей мере одного из редкоземельных элементов, таких как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, иттрий и скандий, включающий этапы:

(i) сушку руды при температуре от 20°C до 150°C,

(ii) контактирование руды с серной кислотой для получения сульфатов первой группы металлов в смеси с рудой,

(iii) воздействие на полученную при контактировании смесь высоких температур для превращения сульфатов первой группы металлов в фосфаты или другие устойчивые вещества, а второй группы металлов - в сульфаты,

(iv) добавление воды для охлаждения упомянутой смеси и селективного растворения редкоземельных элементов и

(v) очистка раствора сульфатов редкоземельных элементов.

2. Способ по п. 1, в котором низкосортная руда содержит монацит, бастнезит или другой содержащий редкоземельные элементы минерал.

3. Способ по п. 1, который дополнительно включает этапы обогащения и уменьшения размера частиц руды.

4. Способ по п. 3, в котором размер частиц составляет 0,5 мм или менее.

5. Способ по п. 1, в котором этап контактирования дополнительно включает этап перемешивания руды с концентрированной (90-98%) серной кислотой.

6. Способ по п. 5, в котором добавляемую серную кислоту рассчитывают с учетом присутствующих щелочных и щелочноземельных металлов и редкоземельных элементов плюс избыток от 0 до 50%.

7. Способ по п. 1, в котором температура превращения редкоземельных элементов в сульфаты составляет между примерно 600°C и 800°C.

8. Способ по п. 1, в котором продолжительность пребывания при превращении редкоземельных элементов в сульфаты составляет между 1 и 12 часами.

9. Способ по п. 1, в котором плотность пульпы составляет не более чем 15% твердых веществ при температуре растворения 25°C.

10. Способ по п. 1, в котором pH раствора составляет не выше 1,5 и не ниже 5.

11. Способ по п. 1, в котором продолжительность при селективном растворении составляет между 15 и 150 минутами.

12. Способ по п. 1, в котором раствор сульфатов редкоземельных элементов подвергают очистке.

| WO 2009021389 A1, 19.02.2009 | |||

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2151206C1 |

| CN1804063 A, 19.07.2006 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2009 |

|

RU2416654C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2005 |

|

RU2293781C1 |

Авторы

Даты

2017-05-11—Публикация

2013-05-03—Подача