Изобретение относится к способу корректировки положения рельсового пути, состоящего из рельсов и шпал.

В статье "Leitcomputer fur Stopfmaschinen" ("Управляющий компьютер для шпалоподбивочных машин") из специального журнала "Der Eisenbahningenieur" ("Инженер-железнодорожник") 44 (1993) 9, стр. 570-574 подробно описан современный решающий блок для выполнения оптимальной корректировки положения рельсового пути, обозначенный как "ALC". Наряду с направлением шпалоподбивочной машины по известной заданной геометрии рельсового пути имеется возможность вести шпалоподбивочную машину по неизвестной заданной геометрии. Для этого перед проведением корректировки положения - рельсового пути предпринимают измерительную поездку на шпалоподбивочной машине и с помощью электронного выравнивания стрелы прогиба из замеренной действительной геометрии пути получают его заданное положение с соответствующими корректировками.

Задачей предложенного изобретения является создание способа для корректировки положения рельсового пути, который подходит специально для оптимального устранения больших погрешностей в положении рельсового пути, имеющихся лишь на его коротких участках.

Согласно изобретению эта задача решается с помощью способа, который включает в себя следующие этапы:

а) независимый друг от друга обмер левого и правого рельса участка пути для обнаружения и регистрации их действительного уровня с помощью вычислительно-управляющего блока;

б) электронное сглаживание погрешностей уровня, выходящих за пределы избираемой границы допуска, при формировании заданного уровня;

в) установление границы участка пути, на котором намечено проведение корректировки положения и поднятие на установленный заданный уровень, внутри замеренного участка путем определения начальной и конечной точек (S, Е) для корректировки;

г) автоматическая установка шпалоподбивочного агрегата шпалоподбивочной машины точно в начальной точке (S) участка пути, на котором намечено проведение корректировки положения;

д) ограничение поднятия рельсов в начальной точке (S) до уровня того участка пути, который прилегает к начальной точке (S) и на котором не была проведена корректировка, и

е) проведение корректировки положения рельсового пути с независимым друг от друга приподниманием обоих рельсов и установкой их на заданном уровне и подбивкой шпал.

Сочетание таких операций данного способа дает возможность избежать больших затрат на корректировку всего участка пути и обработать лишь необходимые, относительно короткие участки, имеющие уже недопустимо большие погрешности, причем таким образом, что, с одной стороны, надолго устраняются эти большие погрешности, а с другой стороны, достигается также оптимальное соответствие выправленного участка среднему действительному положению соседних, необработанных участков рельсового пути. В этой связи существенно, в частности для закруглений пути с возвышениями рельсов, сформировать для каждой из рельсовых нитей свое собственное, независимое друг от друга заданное положение, чтобы таким образом избежать опасных погрешностей, связанных с перекосом рельсов после корректировки положения пути.

Другие варианты выполнения и преимущества изобретения даны в зависимых пунктах формулы и представлены на чертеже.

Заявленный способ раскрывается ниже более подробно со ссылкой на чертежи.

Фиг. 1 - вид шпалоподбивочной машины сбоку;

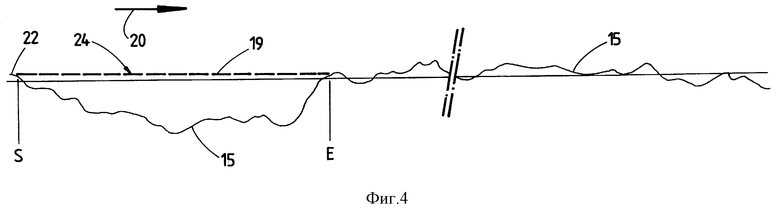

Фиг. 2-6 - упрощенное, схематичное изображение кривых действительного и заданного положений участка рельсового пути.

Представленная на фиг. 1 шпалоподбивочная машина 1 имеет собственную раму 3, опирающуюся на ходовые механизмы 2, и выполнена с возможностью передвижения по рельсовому пути 6, состоящему из рельсов 4 и шпал 5. Для выполнения корректировки положения рельсового пути для каждого рельса 4 предусмотрен регулируемый по высоте шпалоподбивочный агрегат 7 и подъемно-рихтовочный агрегат 8. Для обмера рельсового пути предусмотрена базовая система 10, способная передвигаться по рельсовому пути 6 при помощи контактных роликов 9 и имеющая для каждого рельса 4 контрольную струну 11 для определения уровня рельсового пути 6, которая натянута в продольном направлении машины, и другую, установленную по центру контрольную струну 12 для определения бокового положения рельсового пути 6 в профиле. Для регистрации действительного положения пути и расчета заданного положения предусмотрен электронный вычислительно-управляющий блок 13 с монитором 14.

На фиг. 2 и 3 представлен действительный уровень 15, 16 соответственно левого или правого рельса 4. На фиг. 2 цифрой 17 обозначена теоретическая линия заданного возвышенного положения рельса 4. На фиг. 3 представлено предельное отклонение действительного положения по уровню 16 от заданного. Если проводить обычным способом корректировку только этого участка пути, то действительное положение левой рельсовой нити, представленной на фиг. 2, менялось бы и она, благодаря измерителю поперечного уклона, с учетом правого рельса 4 автоматически приподнималась бы и занимала теоретическое заданное положение, обозначенное штрихпунктирной линией 18. Благодаря независимому обмеру и корректировке положения обоих рельсов 4, проводимых в соответствии со способом, на заданный уровень 19 (соответствующий примыкающей, не откорректированной области пути) приподнимают только правую рельсовую нить, представленную на фиг. 3, тогда как левая рельсовая нить, находящаяся в этой области напротив и занимающая возвышенное положение, по-прежнему остается на еще приемлемом действительном уровне 15. Заданное положение по уровню 19 достигается после замера действительного уровня 15 с помощью вычислительно-управляющего блока 13 известным методом электронного выравнивания стрелы прогиба (электронного сглаживания). В случае, если, например, уровень возвышенной рельсовой нити не имеет больше погрешностей, он также соответствует при согласовании возвышенному положению прилегающих рельсовых участков. Измерители поперечного уклона, находящиеся на машине 1, служат лишь для передачи информации о существующем возвышении и не влияют на управление машиной или корректировку положения рельсового пути.

Далее заявленный способ описывается более подробно, в частности со ссылкой на фиг. 4-6.

Первый рабочий этап начинается с измерительной поездки шпалоподбивочной машины 1 в направлении, указанном стрелкой 20, причем действительное положение по уровню 15, 16 правого и левого рельсов 4 (фиг. 5 или фиг. 4) регистрируется независимо друг от друга в вычислительно-управляющем блоке 13. Затем с помощью вычислительно-управляющего блока 13 определяют погрешность уровня, выходящую за пределы избираемой границы допуска, сглаживают ее, формируя заданный уровень 19 с помощью известного метода электронного выравнивания стрелы прогиба, и отображают на мониторе 14.

Участки 24, где надлежит выполнить корректировку положения рельсового пути, ограничивают либо вручную, либо автоматически при помощи электронного замыкания и отмечают начальную и конечную точки, обозначенные соответственно S и Е. После этого шпалоподбивочная машина 1 подъезжает к первой начальной точке S (фиг. 4), а шпалоподбивочный агрегат 7 автоматически устанавливается точно над начальной точкой S. Оператор может проследить на мониторе 14 за этой точной автоматической установкой в заданное место (фиг. 6), так как линия курсора 21 показывает движение шпалоподбивочной машины 1 по рельсовому пути 6 или нахождение ее относительно действительного и заданного уровня, который также виден на мониторе 14. Кроме того, можно видеть разметку 23 рельсового пути 6 по километрам.

После такой простой автоматической установки шпалоподбивочного агрегата 7 точно в заданном месте, т.е. в начальной точке S, для выполнения корректировки положения рельсового пути опускают только левый шпалоподбивочный агрегат 7, а на заданный уровень 19, определенный при помощи метода электронного сглаживания, приподнимают с помощью подъемно-рихтовочного агрегата 8, естественно, только лишь левый рельс 4.

Так как с началом корректировки положения рельсового пути автоматически начинается и измерение перемещений по правому рельсу 4, то после установки в начальной точке S правого рельса 4 (см. фиг. 5) для выполнения корректировки положения пути автоматически может опускаться также правый шпалоподбивочный агрегат 7. Как только достигнута конечная точка E соответствующего рельса 4, корректировка положения рельсового пути закончена.

Преимущество заявленного способа заключается в том, что все работы по корректировке положения рельсового пути можно выполнить относительно быстро благодаря сосредоточению внимания на предельных погрешностях положения рельсового пути, причем выгодным образом участки пути, на которых корректировка не выполнялась, остаются и впредь в своем поднятом, стабильном положении, имеющем лишь незначительные, приемлемые погрешности.

В этой связи существенным является также и то, что приподнятие рельсов в начальной точке S (начало корректировки пути) ограничено до уровня прилегающего к ней участка пути 22, где корректировка не выполнялась. Чтобы избежать отдельных погрешностей по причине длительного срока службы, нужно возвышать не только опорный рельс, но и другой рельс 4. В зависимости от величины погрешности положения по уровню имеется возможность обычной, двойной или тройной подбивки шпал, а также подбивки под высоким давлением. Как правило, первые шпалы, следующие после начальной точки S, подбивают обычным способом, а затем, по мере приближения к значению максимальной погрешности уровня, применяют двойную подбивку, причем в зависимости от величины погрешности или также от типа шпал к этому подключают еще и высокое давление. Как только погрешность уровня при приближении к конечной точке E уменьшается (оператор видит положение относительно погрешности уровня на мониторе 14), то до самой конечной точки E выполняется обычная подбивка. После проведения корректировки положения рельсового пути предпринимается приемочная измерительная поездка на шпалоподбивочной машине 1.

Если нужно использовать значения корректировки, т.е. величину подъема, установленную с помощью метода прецизионного измерения погрешностей уровня (с применением комбинированного лазера корректировки по высоте, имеющегося на машине, или EM-SAT, или мануально-оптических методов), то для заявленного машинного управления - в отличие от известного - ее следует вводить в вычислительно-управляющий блок 13 отдельно для левого или правого рельса 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ РАЗРАВНИВАНИЯ ЩЕБНЯ И СПОСОБ БАЛЛАСТИРОВКИ ЩЕБНЕМ РЕЛЬСОВОГО ПУТИ | 1998 |

|

RU2150545C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2001 |

|

RU2195523C1 |

| СПОСОБ И МАШИНА ДЛЯ ПОДБИВКИ ШПАЛ РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2225908C2 |

| СПОСОБ ДЛЯ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1999 |

|

RU2187593C2 |

| СПОСОБ ДЛЯ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1999 |

|

RU2167970C2 |

| СПОСОБ ПОДБИВКИ БОЛЬШОГО КОЛИЧЕСТВА ШПАЛ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2114948C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

| СПОСОБ ОБСЛЕДОВАНИЯ ПРОФИЛЯ ЩЕБЕНОЧНОГО БАЛЛАСТНОГО ОСНОВАНИЯ | 2003 |

|

RU2250283C1 |

| СПОСОБ ИЗМЕРЕНИЯ РЕЛЬСОВОГО ПУТИ | 2000 |

|

RU2169809C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2003 |

|

RU2256736C2 |

Изобретение относится к железнодорожному транспорту, в частности к способам измерения и корректировки положения рельсового пути. Способ корректировки положения рельсового пути состоит в том, что независимо друг от друга производят обмер левого и правого рельса участка пути для обнаружения и регистрации их действительного уровня. Затем производят электронное сглаживание погрешностей уровня, выходящих за пределы избираемой границы допуска. Устанавливают границы участка пути, на котором намечено проведение корректировки положения рельсового пути и поднятие рельсового пути на установленный заданный уровень. Ограничивают поднятия рельсов до уровня того участка пути, на котором корректировка не проводилась. Проводят корректировку положения рельсового пути с независимым друг от друга приподнятием обоих рельсов на заданный уровень и подбивкой шпал. Технический результат - корректировка положения рельсового пути для устранения больших погрешностей, имеющихся лишь на коротких участках. 4 з.п.ф-лы, 6 ил.

| Журнал "Der Eisenbahningenieur", статья "Leitcomputer fur Stopfmaschinen", №44, с.570 - 574, 1994 | |||

| US 5613442 A, 25.04.1997 | |||

| US 5157840 A, 27.10.1992 | |||

| СПОСОБ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ В ПРОДОЛЬНОМ ПРОФИЛЕ | 1991 |

|

RU2025548C1 |

| US 5598782 A, 04.02.1997 | |||

| US 4655142 A, 07.04.1987 | |||

| US 5301548 A, 12.04.1994. | |||

Авторы

Даты

2001-06-27—Публикация

2000-02-08—Подача