О

о

00 4 ГО 00

Изобретение относится к металлургии, а именно к термической обработке двухслойных коррозионно-стойких листов с основным слоем из низколегированных сталей и плакирующим слоем из нержавеющих сталей, и может быть использовано при изготовлении листа для оборудования тяжелого и химического машиностроения.

Цель изобретения - повышение качества двухслойных листов путем увеличения ударной вязкости при отрицательных температурах стали основного слоя, пластичности и коррозионной стойкости плакирующего слоя, а также прочности соединения слоев при сохранении уровня прочности стали основного слоя.

Сущность изобретения состоит в том, что температуру нагрева назначают в интервале Асз-Асз+30°С, охлаждение осуществляют со скоростью 5-30°С/с, а отжиг проводят в интервале АС1 - 780°С, назначая температуру в соответствии с уравнением

Т-(800-400%С)±10°С.

Применение низких температур нагрева приводит к получению мелкозернистой структуры, что положительно сказывается на прочностных характеристиках и ударной вязкости. Охлаждение со скоростью 5- 30°С/с, кроме благоприятного влияния на механические свойства из-за формирования мелкозернистой структуры, приводит к минимальной величине остаточных напряжений и соответствующему повышению прочности соединения слоев. Отжиг при указанных в формуле температурах приводит к формированию в стали основного слоя структуры, состоящей из мелкозернистого феррита и второй структурной составляющей, представляющей собой смесь коагулированных карбидов, бейнита и аустенита. Такая структура обеспечивает высокий комплекс свойств основного слоя: прочности, пластичности и ударной вязкости, в том числе при отрицательных температурах.

Применение температур нагрева ниже Асз основного слоя не обеспечивает полной аустенизации стали основного слоя, что приводит к получению неоднородной структуры и низким значениям пластичности и вязкости. Применение температур выше Асз+30°С и скорости охлаждения ниже 5°С/с приводит из-за укрупнения феррит- ного зерна к пониженным значениям проч- нрсти и ударной вязкости при отрицательных температурах.

Кроме того, при повышении температуры нормализации вышеуказанной снижается скорость связывания азота

нитридообразующими элементами, что приводит к сохранению азота в твердом растворе и в связи с этим - к повышению температуры хрупко-вязкого перехода.

Уменьшение скорости охлаждения ниже 5°С/с кроме неблагоприятного влияния на механические свойства основного слоя приводит к выделению карбидов хрома по границам зерен в нержавеющей стали, что

снижает стойкость ее против МКК. Применение скорости охлаждения выше 30°С/с приводит к росту величины остаточных напряжений и снижению прочности соединения слоев.

Зависимость температуры отжига от содержания углерода в стали основного слоя получена экспериментальным путем на образцах стали 09Г2С и 16ГС в диапазоне содержаний углерода 0-,04-0,20%.

Необходимость назначения температуры отжига в зависимости от содержания углерода объясняется тем, что количество и морфология второй структурной составляющей, влияющие на прочность, пластичность

и ударную вязкость стали основного слоя, определяются совместным влиянием содержания углерода и температуры нагрева в двухфазной ферритоаустенитной области. Термообработку проводили в муфельных печах, точность определения температуры составляла ±10°С. Для каждой из исследованных плавок находили температуру отжига, обеспечивающую оптимальное сочетание прочности, пластичности и ударной вязкости. Затем методами регрессионного анализа получили линейную зависимость оптимал-ьной температуры отжига от содержания углерода.

Применение температур отжига ниже

вычисленных по уравнению приводит к формированию в стали основного слоя структуры, состоящей из феррита и мелких карбидов по границам ферритных зерен. Такая структура характеризуется низкой пластичностью и ударной вязкостью.

При высоком содержании углерода необходимо проводить отжиг не ниже Aci, независимо от уравнения. Температура отжига ниже Aci приводит к неудовлетворительной пластичности нержавеющей стали ферритного и ферритомартенситного классов и к снижению стойкости против МКК нержавеющей стали аустенитного класса.

Отжиг при температуре выше, чем вычисленная по уравнению, приводит к дальнейшей коагуляции карбидов в стали основного слоя, увеличению доли перлита во второй структурной составляющей. При

этом существенно снижается прочность стали основного слоя.

Увеличение температуры отжига выше 780°С приводит к снижению пластичности и коррозионной стойкости нержавеющей ста- ли ферритного и ферритомартенситного классов.

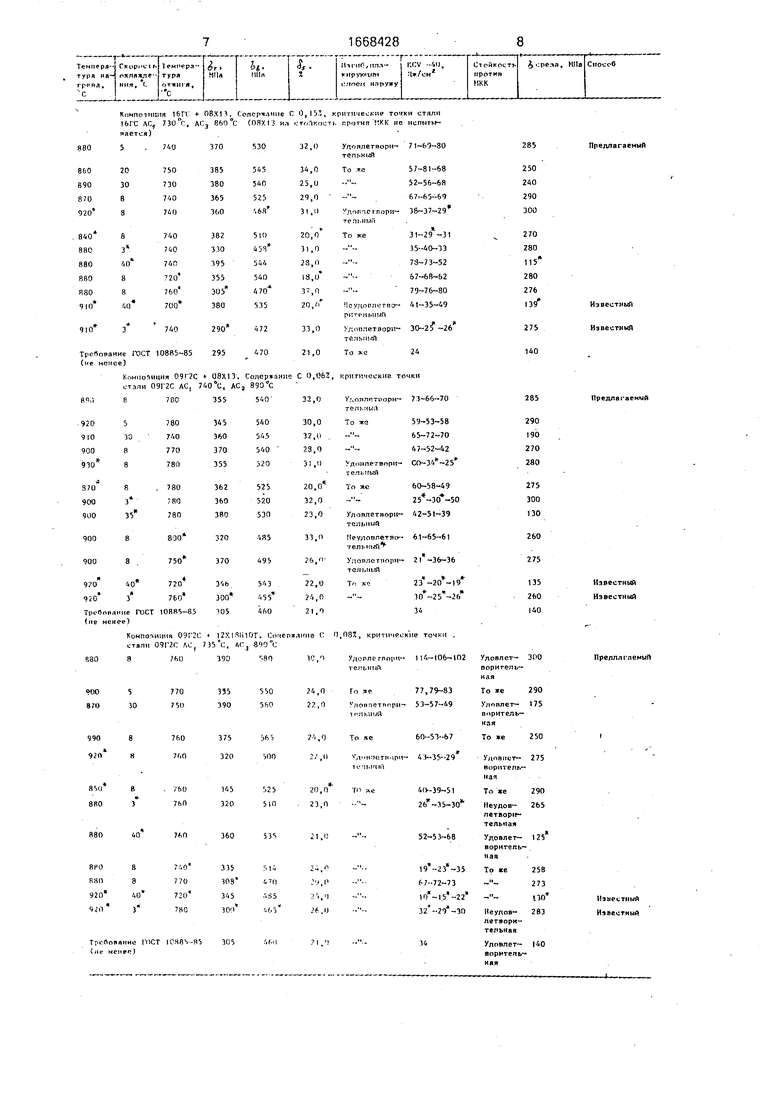

Пример. Че-.ырехслойные раскаты толщиной 48 мм, состоящие из двух двухслойных листов композиций 16ГС+08Х13, 09Г2Сн-0,8Х13 и 09Г2С+12Х18Н10Т, были получены горячей прокаткой симметричных пакетов на стане 2800. Термическую обработку раскатов проводили на проходных печах по режимам, представленным в таблице (удельное время нагрева составляло 2,5 мин/мм толщины, при отпуске 3,5 мин/мм толщины).

На термообработанных листах всех композиций проводили испытания на растя- жение с определением предела текучести, временного сопротивления, относительного удлинения, испытания на изгиб на угол 180° плакирующим слоем наружу, испытания на ударный изгиб при температуре -40°С и испытания на срез для определения прочности соединения слоев (испытания на растяжение и на ударный изгиб проводили на стали основного слоя). Кроме того, на листах композиции 09Г2С+12Х18Н10Тпро- водили испытания на стойкость против МКК. Все испытания проводили в соответствии с ГОСТ 10885-85. Результаты испытаний, а также содержание углерода в стали основного слоя и соответствующие значения температур Act и Асз. определенные дилатометрически, представлены в таблице.

После термической обработки по режиму, указанному в известном способе, пол- учены низкие значения характеристик пластичности и ударной вязкости (в ряде случаев ниже требований ГОСТ 10885-85). При назначении параметров термической обработки ниже или выше указанных в фор- муле изобретения возможно получение неудовлетворительных значений прочностных

характеристик при испытании на растяжение, а также сопротивление среза.

Анализ результатов, представленных в таблице, показывает, что термическая обработка по предложенному режиму обеспечивает значения всех свойств в пределах требований ГОСТ 10885-85.

В таблице звездочкой отмечены параметры термической обработки, отличные от рекомендуемых, а также характеристики, не удовлетворяющие требованиям ГОСТ 10885-85.

Результаты, представленные в таблице, свидетельствуют о том, что предлагаемый способ термической обработки в сравнении с известным обеспечивает повышение качества двухслойных листов путем увеличения ударной вязкости при отрицательных температурах стали плакирующего слоя, прочности соединения слоев, при сохранении уровня прочности стали основного слоя.

Формула изобретения

Способ термической обработки двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой ста- ли, включающий нагрев до заданной температуры, выдержку, охлаждение и отжиг, отличающийся тем, что, с целью повышения качества листов путем увеличения ударной вязкости при отрицательных температурах стали основного слоя, пластичности и коррозионной стойкости стали плакирующего слоя, а также прочности соединения слоев, нагрев ведут до Асз- Асз+30°С, где Асз - критическая точка стали основного слоя, охлаждение осуществляют со скоростью 5-30°С/с, а отжиг проподят в интервале Aci -780°C, назначая его температуру в соответствии с уравнением

Т(800-400%С)±10°С,

где % С - содержание углерода в стали основного слоя, мас.%.

Кпмпочппня l&TI 08ЧН. (олсрчсчние Г 0,15t, крнпчесы(е точки стали 16ГС ЛС 730°г, А( 3 8ЗД°С (OBXIi HI i Tdlrti-Tt гротип УК не нспнт« )

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ С ОСНОВНЫМ СЛОЕМ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 1999 |

|

RU2170274C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

Изобретение относится к металлургии, а именно к термической обработке двухслойных коррозионно-стойких листов, и может быть использовано при изготовлении оборудования тяжелого и химического машиностроения. Целью изобретения является повышение качества листов путем увеличения ударной вязкости при отрицательных температурах стали основного слоя, пластичности и коррозионной стойкости стали плакирующего слоя, а также прочности соединения слоев. Двухслойные листы из сталей 16ГС и 08Х13 нагревом до 860 - 880°С ускоренно охлаждают со скоростью 20°С/с и отжигают при 750 - 730°С. В результате указанной обработки повышается качество двухслойных листов путем увеличения ударной вязкости при отрицательных температурах стали основного слоя на 20 - 30%, полностью удовлетворяются требования ГОСТ 10885 - 85. 1 табл.

740

370

МО

J2.0

Уповлетворн- 71-69-80 тепький

(не менее)

Кпмноччцня 09 2С « 08X13. Сопер ан г С 0,062, критические точки стали 091 2С АС, 740°С, АС, 890°С

355

32,0

Учпплртуори- 7 i-66-70 тел U

bte менее)

Композиция 0СЧ 2( . Сп (ержлние С 0,08%, критические точки . стали 09Г2С Л1, Н5°(, лг} SIQ L

85

Предлагаемый

285

Предлагаемый

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕРИВАНИЯ ТКАНЕЙ | 0 |

|

SU341894A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сталь | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-30—Подача