Изобретение относится к технологии изготовления сварных длинномерных безмуфтовых труб и может быть использовано в нефтедобыче при ремонтных работах и бурении скважин.

Известен способ изготовления непрерывной длинномерной трубы на трубоэлектросварочном стане, заключающийся в непрерывной формовке и сварке трубы из отдельных рулонов полосового металла, свариваемых между собой поперечным сварным швом (Ю.М. Матвеев, М.Б. Ружинский, А.А. Ромашов, Е.М. Халамез. Технология производства электросварных труб. "Металлургия", М., 1967, с. 19).

Недостатком способа является то, что поперечный шов сваривается в условиях ограниченного времени в потоке стана, поэтому не удается достичь достаточно необходимого качества сварки, он выполняет технологическую роль и после сварки трубы вырезается и выбраковывается.

Известен способ производства длинномерных труб в бунтах, принятый за прототип, из рулонов полос металла, концы которых соединяют и сваривают, а затем формируют изделие трубчатой формы, при этом концы последовательных полос обрезаются под углами, один из которых острый (патент США N 4863091, B 23 K 37/00, опубл. 05.09.1989 г.).

Однако этот способ не обеспечивает однородности свойств металла в околошовной зоне поперечного (углового) сварного шва, что связано с перегревом металла, находящегося при сварке в зоне, близкой к вершине острого угла.

Техническая задача, решаемая изобретением, заключается в повышении качества сварного соединения состыкованных полос металла и повышении за счет этого срока службы трубы.

Поставленная задача решается за счет того, что в способе изготовления длинномерных сварных труб, включающем последовательную сварку концов рулонов полосы сварным швом, расположенным под углом к ее оси, отличным от прямого, формовку полосы в трубную заготовку и сварку продольных кромок заготовки, согласно изобретению, сварной шов выполняют по S-образной кривой, касательные к которой в точках пересечения с продольными кромками полосы образуют с ними прямые углы, а в точке пересечения с осью полосы касательные образуют с ней вертикальные углы от 15 до 45o.

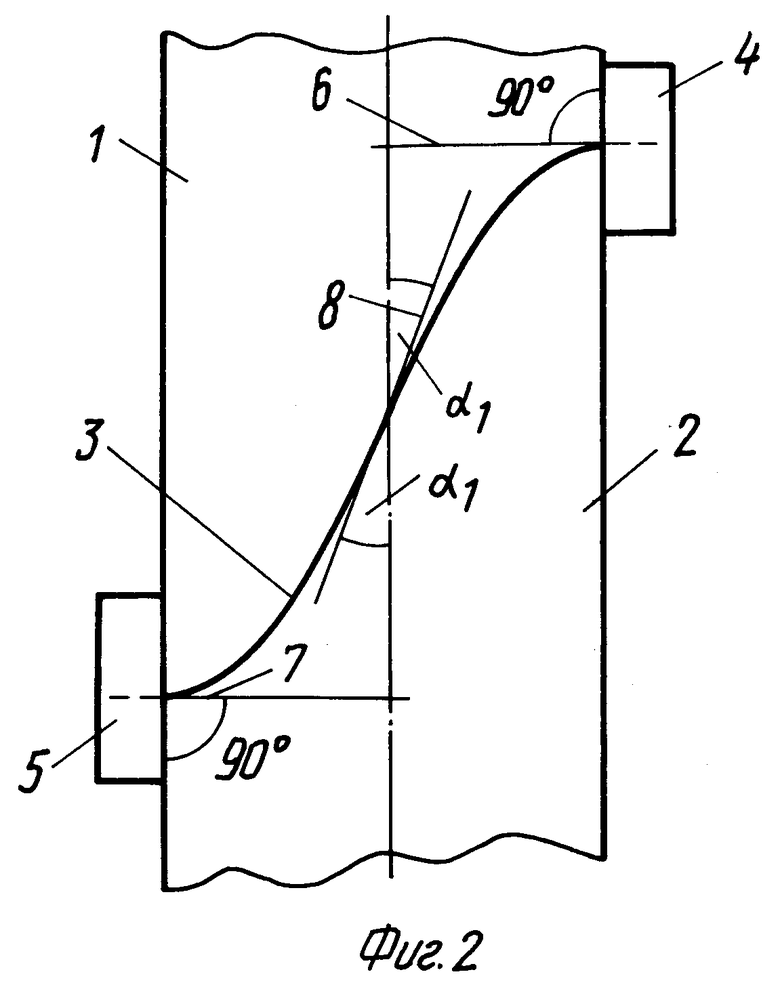

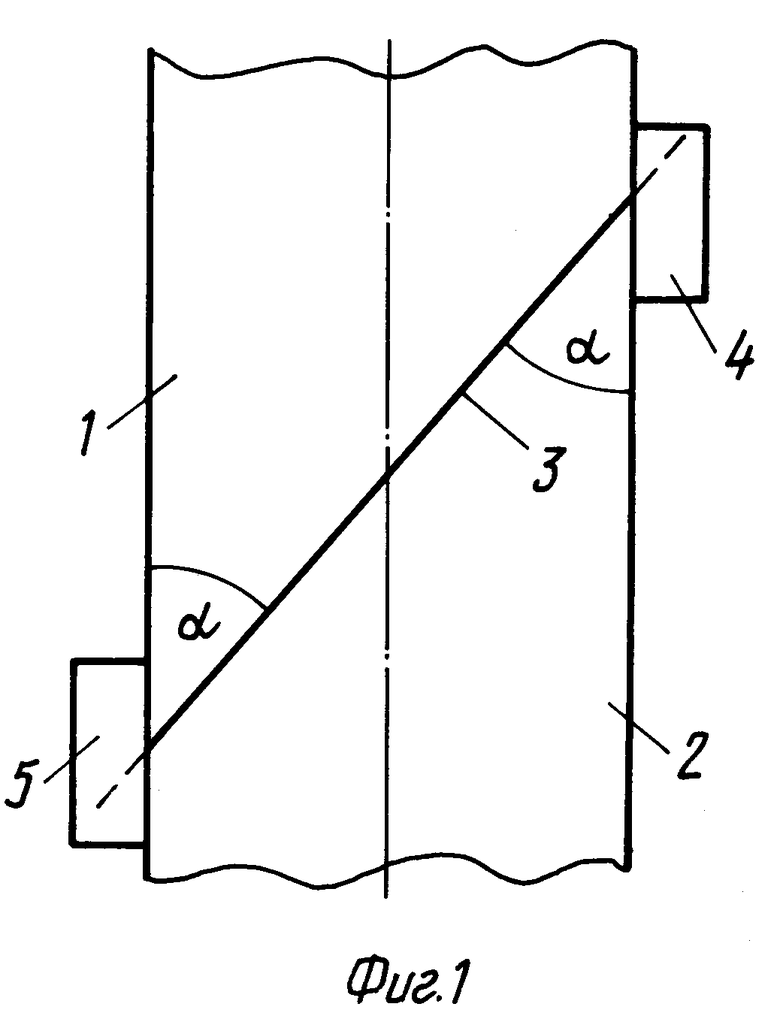

Изобретение иллюстрируется чертежами, где на фиг. 1 приведена известная схема сварки концов полосы с использованием прямолинейного сварного шва, образующего с кромками полосы острые углы, на фиг. 2, в качестве примера, приведена схема сварки концов полосы по S-образной кривой.

На приведенных схемах сварки полос металла (фиг. 1, 2) изображены: 1 - задний конец предыдущей полосы; 2 - передний конец последующей полосы; 3 - сварной шов; 4, 5 - технологические планки; 6, 7 - касательные к S-образной кривой сварного шва в точках ее пересечения с кромками полосы; 8 - касательная к S-образной кривой сварного шва в точке ее пересечения с осью полосы.

В известном способе изготовления труб (фиг. 1) при сварке шва 3 происходит перегрев металла, расположенного в зоне вершины острых углов α. Это связано с тем, что при сварке тепло распространяется равномерно в обе стороны от шва, а объем металла, воспринимающий это тепло в вершине острого угла, резко уменьшается по сравнению с другой стороной шва, где расположен тупой угол. В результате температура металла в вершине острого угла α многократно превышает температуру металла с другой стороны шва - в вершине тупого угла. Использование при сварке шва теплоотвода и технологических планок не устраняет указанного различия в условиях нагрева. При последующем охлаждении сварного соединения разность температур кромок приводит к возникновению напряжений в сварном шве, снижающих его прочность. Кроме того, перегрев металла приводит к нежелательным изменениям структуры металла, не исправляемым последующей термообработкой.

В заявляемом способе изготовления длинномерных труб (фиг. 2) выполнение сварки концов полосы по S-образной кривой, касательные к которой в точках пересечения с продольными кромками полосы образуют с ними прямые углы, обеспечивает практически равные условия нагрева металла с обеих сторон сварного шва. Использование теплоотвода при сварке обеспечивает полное выравнивание температур. В результате достигается идентичность структуры околошовной зоны по длине шва и снижается уровень температурных напряжений в зоне сварного соединения.

Рассмотрим влияние взаимного расположения точек пересечения S-образной кривой с кромками полосы на прочность трубы. Для сведения к минимуму снижения прочности трубы в районе сварного шва по сравнению с цельной трубой необходимо, чтобы расстояние между точками пересечения S-образной кривой с продольными кромками полосы, измеренное вдоль ее оси, составляло величину, равную нескольким диаметрам трубы. Как показывает практика, оптимальным является расстояние, равное от 2,5 до 5 диаметров трубы, что соответствует углу наклона касательной в точке пересечения S-образной кривой с осью полосы от 15 до 45o - для синусоидальной кривой. Учитывая, что другие формы практически используемых S-образных кривых весьма близки к синусоидальной, указанные оптимальные углы с достаточной степенью точности распространяются и на S-образные кривые других форм.

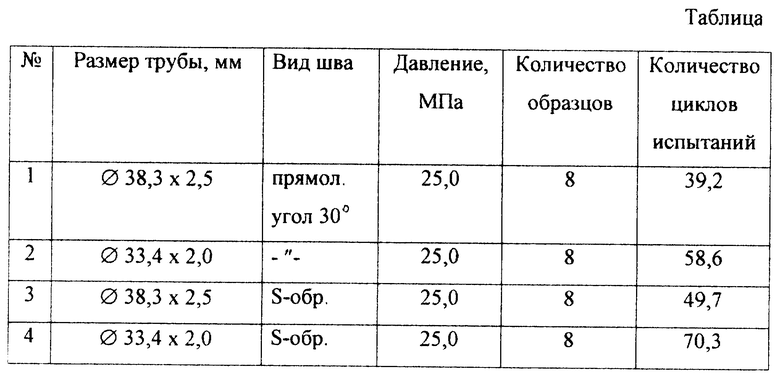

При опробовании заявленного способа сравнивали результаты испытаний образцов труб, сваренных из полосы, состыкованной сварным швом, выполненным по S-образной кривой, и сварным швом, расположенным под углом к оси полосы. Испытания проводили на стенде для гидроиспытаний с циклическим изгибом, имитирующим реальные

условия работы длинномерной сварной трубы при ремонте скважин. Образец трубы длиной 2000 мм закреплен в секторах испытательной установки, внутри образца создавали давление, равное рабочему давлению на скважине, и подвергали его знакопеременному упругопластическому изгибу до разрушения. Результаты испытаний образцов труб, сваренных из полосы, состыкованной из рулонов, концы которых соединены сварным швом, выполненным по S-образной кривой, и сварным швом, расположенным под углом к оси полосы, приведены в таблице.

Из таблицы видно, что среднее количество циклов испытаний до разрушения сварного шва у образцов со сварным швом, выполненным по S-образной кривой, оказалось на 26,8% больше у труб размером 38,3 х 2,5 мм и на 20% - у труб размером 33,1 х 2,0 мм.

Таким образом, использование заявляемого способа изготовления длинномерных сварных труб позволяет существенно повысить прочность сварного соединения в условиях знакопеременного упругопластического изгиба с одновременным приложением внутреннего давления, что обеспечит повышение срока службы длинномерных труб при ремонте скважин на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| СПОСОБ СВАРКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135317C1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА, НАПРИМЕР ДЛЯ СВАРНЫХ ТРУБ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2068324C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

Изобретение относится к технологии изготовления сварных длинномерных безмуфтовых труб и может быть использовано в нефтедобывающей промышленности при ремонтных работах и бурении скважин. Сваривают концы рулонов полосы сварным швом, расположенным под углом к ее оси, отличным от прямого. Сварной шов выполняют по S-образной кривой, касательные к которой в точках пересечения с продольными кромками полосы образуют с ними прямые углы, а в точке пересечения с осью полосы касательные образуют с ней вертикальные углы от 15 до 45o. Затем осуществляют формовку полосы в трубную заготовку и сварку продольных кромок заготовки. Такая технология позволяет повысить прочность сварного соединения в условиях знакопеременного упругопластического изгиба с одновременным приложением давления. Повышается срок службы длинномерных труб при ремонте скважин на 20 - 25%. 2 ил., 1 табл.

Способ изготовления длинномерных сварных труб, включающий последовательную сварку концов рулонов полосы сварным швом, расположенным под углом к ее оси, отличным от прямого, формовку полосы в трубную заготовку и сварку продольных кромок заготовки, отличающийся тем, что сварной шов выполняют по S-образной кривой, касательные к которой в точках пересечения с продольными кромками полосы образуют с ними прямые углы, а в точке пересечения с осью полосы касательные образуют с ней вертикальные углы от 15 до 45o.

| SU 4863091, 05.09.1989 | |||

| Способ изготовления многослойных обечаек для сосудов высокого давления | 1971 |

|

SU331614A1 |

| DE 4215252 A, 11.11.1993 | |||

| НИКОЛАЕВ Г.А | |||

| и др | |||

| Расчет, проектирование и изготовление сварочных конструкций | |||

| - М.: Высшая школа, 1971, с.621-629. | |||

Авторы

Даты

2001-07-20—Публикация

2000-06-02—Подача