Изобретение относится к трубному производству, в частности к производству высокочастотной сваркой длинномерных труб из углеродистых сталей.

Известен способ производства сварных прямошовных труб в линии трубосварочного агрегата, включающий непрерывную формовку стальной полосы в трубную заготовку, нагрев свариваемых кромок с помощью высокочастотного индуктора с ферромагнитным (ферритным) сердечником, закрепленным неподвижно внутри трубной заготовки, и последующее сжатие кромок валками сварочной клети [1].

Недостаток известного способа состоит в низкой интенсивности нагрева кромок, приводящей к снижению производительности процесса производства и качества сварного шва.

Известен также способ производства прямошовных труб, включающий формовку полосы в трубную заготовку, индукционный нагрев кромок с помощью высокочастотного индуктора с ферромагнитным сердечником, размещенным внутри трубной заготовки, и последующую сварку кромок давлением в сварочной клети [2].

При таком способе производства из-за низкой интенсивности нагрева кромок трубной заготовки снижается производительность процесса производства сварных прямошовных труб.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства сварных прямошовных труб, включающий формовку полосы в трубную заготовку, нагрев свариваемых кромок при ее транспортировании через высокочастотный индуктор с цилиндрическим ферромагнитным сердечником, установленным внутри трубной заготовки вдоль ее оси, последующее сближение и сжатие кромок валками сварочной клети. При этом нагрев кромок и обжатие заготовки производят в среде жидкости [3].

Недостатки известного способа состоят в том, что для обеспечения требуемого качества сварного шва скорость транспортирования трубной заготовки приходится снижать, в результате чего снижается производительность процесса.

Техническая задача, решаемая изобретением, состоит в повышении производительности процесса при сохранении высокого качества сварного шва.

Поставленная техническая задача решается тем, что в известном способе производства сварных прямошовных труб, включающем формовку полосы в трубную заготовку, нагрев свариваемых кромок при ее транспортировании через высокочастотный индуктор с цилиндрическим ферромагнитным сердечником, установленным внутри трубной заготовки вдоль ее оси, последующее сближение и сжатие кромок валками сварочной клети, согласно предложению ферромагнитный сердечник устанавливают так, чтобы его торец, обращенный к сварочной клети, находился в зоне, где расстояние между сближаемыми кромками составляет от 1,0 до 5,2 толщины полосы, а зазор между кромками и ферромагнитным сердечником был не более 4,1 толщины полосы.

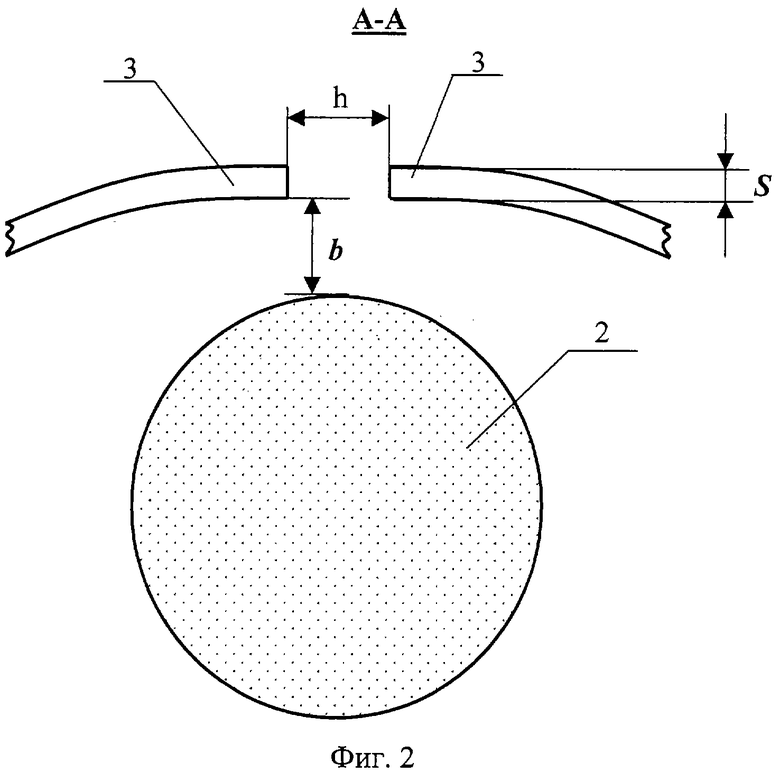

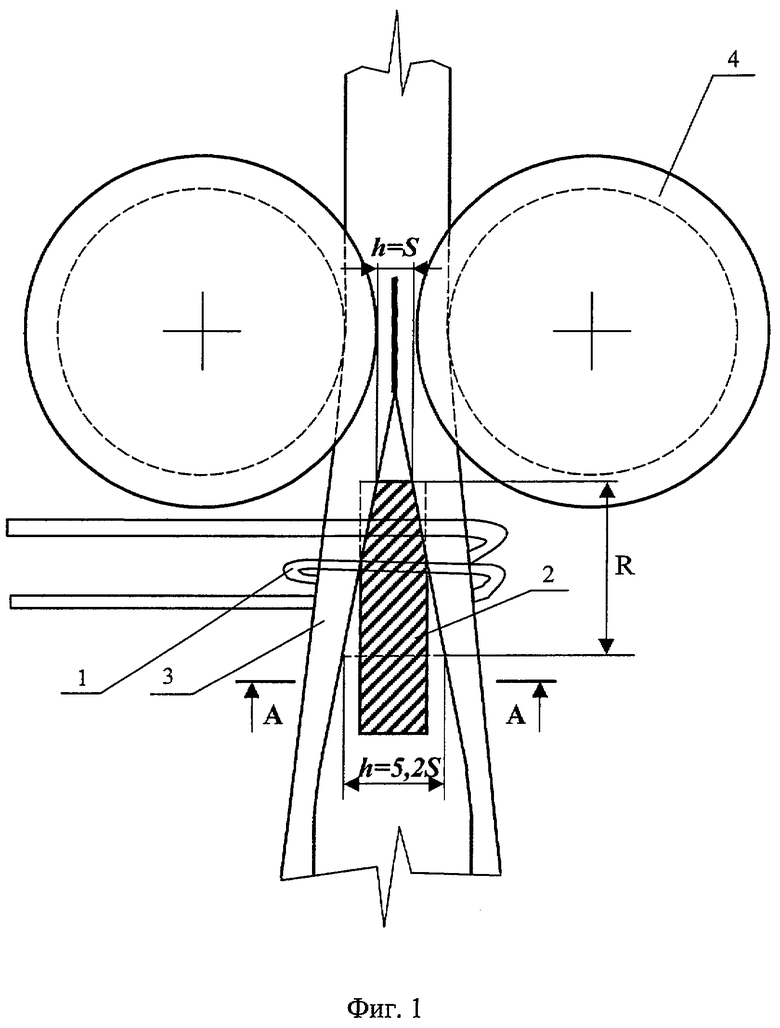

Сущность изобретения поясняется чертежами, где на фиг.1 изображена трубная заготовка в процессе ее нагрева и сварки, вид сверху: на фиг.2 - сечение А-А.

Для наиболее эффективного нагрева кромок перед сваркой необходимо, чтобы индуктор 1 был настроен на частоту, близкую к частоте генератора ТВЧ. Было установлено, что собственная частота индуктора 1 зависит как от положения ферромагнитного сердечника 2 внутри трубной заготовки 3, так и от величины зазора h между ее кромками. При положении ферромагнитного сердечника 2, когда его торец, обращенный к сварочным роликам 4 сварочной клети, находился в зоне R, где расстояние между сближаемыми кромками h составляет 1,0-5,2 толщины полосы S (т.е. h=1,0÷5,2·S), а зазор b между кромками и ферромагнитным сердечником не более 4,1, индуктор 1 настроен в резонанс, в кромках трубной заготовки наводятся наиболее мощные токи Фуко, что сопровождается их интенсивным разогревом. Благодаря тому что скорость нагрева кромок до температуры, при которой производят их сваривание, возрастает, становится возможным увеличить скорость транспортирования трубной заготовки и производительность процесса производства труб при сохранении высокого качества сварного шва.

Экспериментально установлено, что если торец ферромагнитного сердечника находится в зоне, где расстояние между сближаемыми кромками будет менее 1,0 толщины полосы, собственная частота индуктора окажется выше, чем частота генератора ТВЧ. Поэтому ток в индукторе и наводимые им токи в кромках снизятся, уменьшится интенсивность их нагрева. Для сохранения высокого качества сварного шва потребуется уменьшение скорости транспортирования трубной заготовки и производительности процесса. Если торец ферромагнитного сердечника находится в зоне, где расстояние между сближаемыми кромками будет более 5,2 толщины полосы, собственная частота индуктора окажется ниже чем частота генератора ТВЧ. В этом случае также ток в индукторе и наводимые им токи в кромках снизятся, уменьшится интенсивность их нагрева и производительность процесса.

Также экспериментально установлено, что увеличение зазора b между кромками и ферромагнитным сердечником более 4,1 толщины полосы приводит к увеличению рассеивания и уменьшению напряженности электромагнитного поля, создаваемого индуктором, в зоне расположения кромок, уменьшению наведенных токов в кромках, интенсивности их нагрева, снижению производительности процесса.

Примеры реализации способа

Полосу толщиной S=3,0 мм и шириной 335 мм из углеродистой стали марки Ст3сп, смотанную в рулон, устанавливают на разматывателе трубосварочного агрегата и подвергают непрерывной формовке в трубную заготовку 3 для трубы диаметром 108 мм. Передний конец сформованной трубной заготовки транспортируют через высокочастотный индуктор 1, представляющий собой соленоид из медной трубки или медной листовой пластины, концы которого подключены к выходам генератора ТВЧ. Внутрь трубной заготовки 3 помещают ферромагнитный сердечник 2 цилиндрической формы, снабженный механизмами осевого и радиального перемещения.

После прохождения через высокочастотный индуктор 1 передний конец трубной заготовки 3 задают в сварочные ролики, которые производят сближение кромок до их смыкания, и останавливают трубосварочный агрегат. Кромки трубной заготовки образуют V-образную щель, расширяющуюся от сварочной клети против хода трубной заготовки до расстояния между кромками 24 мм.

Ферромагнитный сердечник 2 перемещают в осевом направлении в положение, в котором его торец, обращенный к сварочной клети, находился в месте, где расстояние между сближаемыми кромками (т.е. ширина V-образной щели) составляет:

h=3,1·S=3,1·3,0 мм=9,3 мм.

После этого ферромагнитный сердечник 2 перемещают в радиальном направлении в положение, в котором зазор b между кромками составляет:

b=2,0·S=2,0·3,0 мм=6,0 мм.

Ферромагнитный сердечник 2 фиксируют в установленном положении, производят пуск трубосварочного агрегата и подают к индуктору 1 ток высокой частоты f=440 кГц. При транспортировании трубной заготовки через индуктор его электромагнитное поле наводит в ее кромках токи Фуко, производящие их разогрев до заданной температуры 1350°С. Затем трубная заготовка 3 с нагретыми кромками входит в сварочные ролики 4, где происходит их смыкание и сваривание. Благодаря предложенной установке положения ферромагнитного сердечника 2 индуктор 1 настроен в резонанс, и его электромагнитное поле имеет наибольшую напряженность в зоне расположения кромок, нагрев кромок происходит за минимально возможное время. Это позволяет повысить скорость транспортирования трубной заготовки в линии трубосварочного агрегата и производительность процесса до значения Q=2160 п.м/ч (погонных метров трубы в час) при сохранении высокого качества сварного шва: отбраковка труб по дефектам сварного шва отсутствует.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из данных, представленных в таблице, следует, что при реализации предложенного способа (варианты №№2-4, 7-9, 12-14) достигается повышение производительности процесса производства сварных прямошовных труб при сохранении высокого качества сварного шва. В случаях запредельных значений заявленных параметров (варианты №№1, 5, 6, 10, 11, 15) имеет место снижение производительности процесса. Также более низкая производительность достигается при реализации способа-прототипа (вариант №16).

Технико-экономические преимущества предложенного способа состоят в том, что оптимизация расположения ферромагнитного сердечника внутри трубной заготовки обеспечивает увеличение напряженности электромагнитного поля, создаваемого высокочастотным индуктором, именно в зоне расположения кромок, благодаря чему интенсивность их нагрева достигает максимального значения. За счет этого достигается повышение производительности процесса производства сварных прямошовных труб при сохранении высокого качества сварного шва.

Режимы производства сварных прямошовных труб и их эффективности

В качестве базового объекта при определении экономической эффективности применения предлагаемого способа принят способ-прототип. Использование данного изобретения обеспечит повышение рентабельности производства электросварных труб на 15-20% за счет повышения производительности трубосварочного агрегата.

Источники информации

1. Ю.М.Матвеев и др. Технология производства электросварных труб. М.: Металлургия, 1967 г., с.96-101.

2. Авт. свид. СССР №1413788, МПК В 21 С 37/08, В 23 К 13/00, 1985 г..

3. Патент РФ №2135317, МПК В 21 С 37/08, 1999 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

| СПОСОБ СВАРКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135317C1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| СПОСОБ СВАРКИ СТЫКОВ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ ИЗ СТАЛЕЙ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2009 |

|

RU2412032C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

Изобретение относится к трубному производству, в частности к производству высокочастотной сваркой длинномерных труб из углеродистых сталей. Задача изобретения - повышение производительности процесса при сохранении высокого качества шва. Способ включает формовку полосы в трубную заготовку, нагрев свариваемых кромок при ее транспортировании через высокочастотный индуктор с цилиндрическим ферромагнитным сердечником, установленным внутри трубной заготовки вдоль ее оси, последующее сближение и сжатие кромок валками сварочной клети. Согласно изобретению ферромагнитный сердечник устанавливают так, чтобы его торец, обращенный к сварочной клети, находился в зоне, где расстояние между сближаемыми кромками составляет от 1,0 до 5,2 толщины полосы, а зазор между кромками и ферромагнитным сердечником был не более 4,1 толщины полосы. Изобретение обеспечивает увеличение напряженности электромагнитного поля, создаваемого высокочастотным индуктором, именно в зоне расположения кромок, благодаря чему интенсивность их нагрева достигает максимального значения. 2 ил., 1 табл.

Способ производства сварных прямошовных труб, включающий формовку полосы в трубную заготовку, нагрев свариваемых кромок при ее транспортировании через высокочастотный индуктор с цилиндрическим ферромагнитным сердечником, установленным внутри трубной заготовки вдоль ее оси, последующее сближение и сжатие кромок валками сварочной клети, отличающийся тем, что ферромагнитный сердечник обращенным к сварочной клети торцом устанавливают в зоне, где расстояние между сближаемыми кромками составляет от 1,0 до 5,2 толщины полосы, а зазор между ним и кромками - не более 4,1 толщины полосы.

| СПОСОБ СВАРКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135317C1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| JP 4200878 A, 21.07.1992 | |||

| US 2002170940 A, 21.11.2002. | |||

Авторы

Даты

2007-03-27—Публикация

2005-09-01—Подача