Изобретение относится к обработке металлов резанием и может быть использовано при обработке сферической поверхности детали.

Известен способ обработки сложной поверхности детали (Авторское свидетельство SU N 1393548, B 23 C 3/16, 1988 г.) фрезой со сферической режущей кромкой на конце замкнутыми строчками, при котором шаг между строчками определяют в зависимости от допустимой высоты микронеровностей. При обработке сферической поверхности детали все проходы выполняют эквидистантно друг другу, программно перемещая фрезу от центральной части к периферии по трем координатам.

Недостатком способа является высокая стоимость применяемого устройства и сложность подготовки технологического процесса, связанные с необходимостью перемещения фрезы по пространственной траектории и использования соответствующего программного оборудования.

Прототипом изобретения является известный способ обработки сферической поверхности детали (Авторское свидетельство SU N 812446, B 23 C 3/00, 1981), включающий перемещение концевого инструмента строчками, вращение инструмента вокруг собственной оси и вращение инструмента вокруг двух дополнительных осей, размещенных под углом к оси инструмента, с пересечением всех осей в одной точке, совпадающей с центром обрабатываемой детали.

Для реализации известного способа требуется использование сложного пятикоординатного программного оборудования и длительное время на подготовку программы.

Изобретение направлено на повышение эффективности технологического процесса за счет снижения стоимости применяемого оборудования и технологической подготовки производства.

Сущность изобретения заключается в следующем.

Способ обработки сферической поверхности детали, как и в прототипе, включает перемещение концевого инструмента строчками, вращение инструмента вокруг собственной оси и вращение инструмента вокруг двух дополнительных осей, размещенных под углом к оси инструмента с пересечением всех осей в одной точке, совпадающей с центром обрабатываемой поверхности. В отличие от прототипа, вторую из дополнительных осей размещают по биссектрисе угла между первой из дополнительных осей и собственной осью инструмента.

Угловые скорости вращения инструмента относительно дополнительных осей выбирают с постоянным отношением:

к = ω1/ω2,

где ω1 и ω2 - угловые скорости вращения инструмента соответственно вокруг первой и второй дополнительных осей, причем ω1< ω2.

Величину отношения определяют из условия

к ≅ Sдоп/2π,

где Sдоп - допустимое расстояние между соседними строчками, определяемое в зависимости от требуемой высоты микронеровностей от следов обработки.

За счет использования предлагаемого изобретения, обеспечивающего плавный характер траектории движения концевого инструмента по обрабатываемой сферической поверхности детали без изменения направления движения направляющих станка на протяжении всего процесса обработки, снижается влияние люфтов и жесткости "системы приспособление - инструмент - деталь" (СПИД) станка на точность обработки сферической поверхности детали. В известных способах, где криволинейная траектория перемещения фрезы осуществляется сложением линейных перемещений вдоль координатных осей, неизбежно присутствуют изменение движения соответствующих направляющих на противоположное и, связанный с этим, скачок неточности из-за люфтов и нежесткости СПИДстанка.

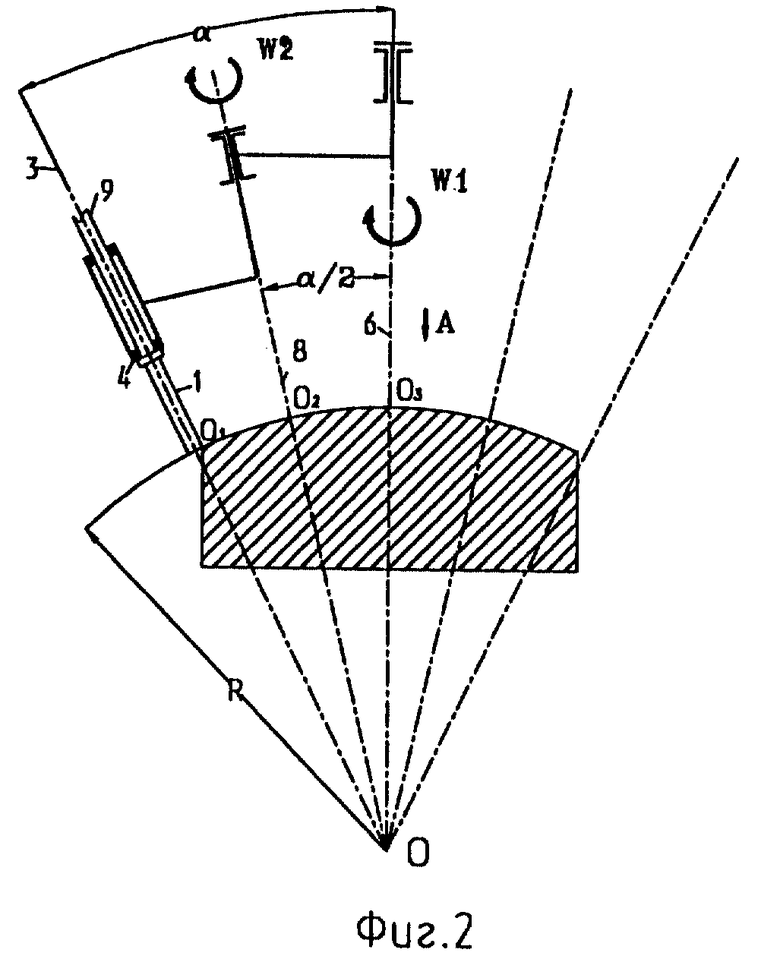

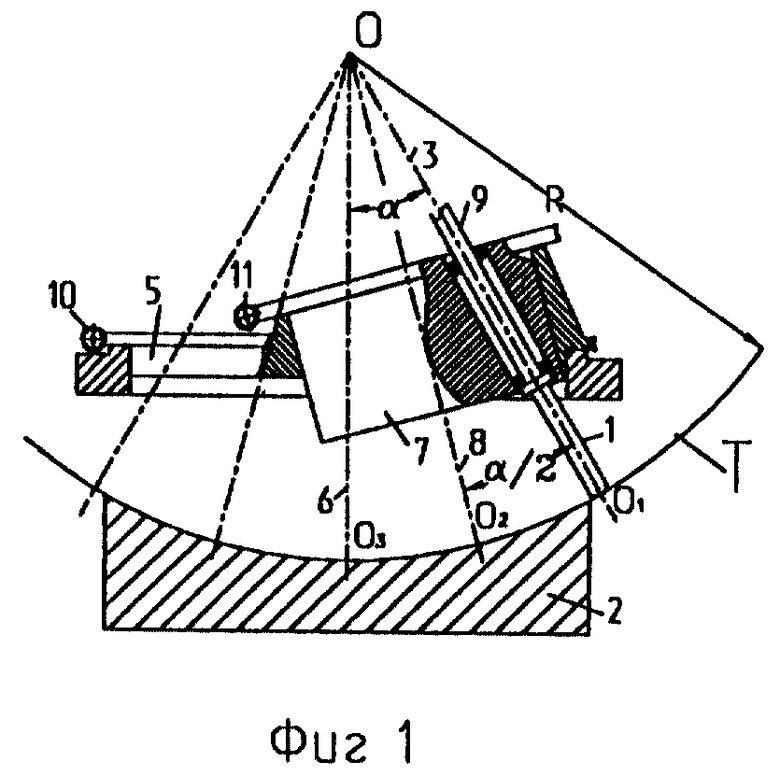

Изобретение поясняется графическими материалами. На фиг. 1 представлена схема обработки вогнутой сферической поверхности; на фиг. 2 - схема обработки выпуклой сферической поверхности; на фиг 3 - траектория обработки по стрелке A фиг. 1; на фиг. 4 - сечение по A-A фиг. 3.

С помощью концевого инструмента, например фрезы 1, сферическую поверхность Т детали 2 с радиусом R обрабатывают строчками с шагом S. Фреза 1 установлена во вращающемся относительно оси 3 инструментальном шпинделе 4. В первоначальном положении инструментальный шпиндель 4 с осью 3 вместе с инструментом располагается в поворотной направляющей 5 под углом α к ее оси 6 и одновременно в поворотной направляющей 7, с осью 8, являющейся биссектрисой угла α. Оси 3, 6, 8 пересекаются в точке О, являющейся центром обрабатываемой сферической поверхности. Торцовую часть инструмента 1 устанавливают на расстоянии R от точки О, равном радиусу обрабатываемой сферической поверхности.

В исходном положении оси 3, 6 и 8 устанавливают в положение за пределами обрабатываемой поверхности. В процессе обработки инструменту сообщают вращение с угловыми скоростями ω1 и ω2 вокруг оси 3 с помощью вала 9 и вращение относительно осей 6 и 8 с помощью направляющих 5 и 7 и приводов 10 и 11 (например, типа винт-венец зубчатого колеса). Отношение угловых скоростей выбирают постоянной величины: к = ω1/ω2, а ω1< ω2.

Все угловые скорости вращения относительно осей не требуют программного управления и задаются постоянными величинами в зависимости от максимальной величины снимаемых припусков и материала детали.

При этих условиях центр фрезы О1 описывает сложную траекторию в виде пространственной спирали, лежащей на поверхности сферы с центром в точке О. Максимально допустимое расстояние между соседними строчками или шаг спирали при этом зависит от заданного параметра шероховатости. Например, в случае обработки выпуклой поверхности максимально допустимое расстояние между строчками Sдоп, обеспечивающее требуемую по условиям качества обработки высоту микронеровности εα определяется из следующих соотношений (см. фиг. 4)

OA = OB/cos(ψ/2)

S = BD = Rψ

d=AC=OA-OC

OC=OB=R

откуда: ψ = S/R

d={R/cos(S/2R)}-R=R{[1/cos(S/2R)]-1)}, отсюда максимально допустимый шаг Sдоп;

Sдоп ≅ 2Rarccos[R/(d+R)]

Шаг спирали приближенно с достаточной точностью можно определить из следующих геометрических условий, см. фиг. 3. Центр фрезы О в процессе обработки перемещается на кривой траектории t1 с радиусом O1O2 на поверхности сферы с угловой скоростью ω1. Одновременно центр O2 пересечения оси 8 со сферой перемещается по круговой траектории t2 с радиусом О2О3 на поверхности сферы с угловой скоростью ω2. Шаг спирали зависит от отношения к = ω1/ω2. При ω1< ω2 при полном обороте точки O2 на угол 2π, центр фрезы O1 соответственно повернется по траектории t2 на малый угол 2πк. Очевидно, максимальный шаг спираль будет иметь на последнем витке. Так как для малых углов длина дуги приближается к длине стягивающей ее хорды, можно принять, что Smax= 2πк. Эта величина, из условия требуемого качества обрабатывающей поверхности, должна быть меньше или равна Sдоп т.е. S≅Sдоп и к ≅ Sдоп/2π.

Очевидно, число оборотов, которое должна совершить ось 8 относительно оси 6 от начала до конца обработки, равно

n = π/2πк = 1/2к

Практически предлагаемый способ может быть осуществлен в следующей последовательности:

- определяют допустимый шаг между строчками Sдоп в зависимости от желаемого качества обработки;

- определяют соотношение угловых скоростей (число оборотов в минуту) к = Sдоп/2π;

- в зависимости от обрабатываемого материала и других условий определяют требуемую скорость резания и соответствующую угловую скорость ω1;

- определяют угловую скорость ω2= ω1•к;

- определяют число оборотов направляющей 5, необходимое от начала до конца обработки;

- производят обработку с параметром к и n.

Таким образом, предлагаемый способ обеспечивает обработку сферической поверхности фрезерованием автоматически без использования программного оборудования и с высоким качеством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ | 1999 |

|

RU2169643C1 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ДЕТАЛЯХ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2000 |

|

RU2180877C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 1998 |

|

RU2146985C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ИЗОЛЯЦИИ С КАБЕЛЯ | 2000 |

|

RU2179357C1 |

| КЛЮЧ ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1997 |

|

RU2128110C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2185285C2 |

| УСТРОЙСТВО ДЛЯ ЮСТИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2141682C1 |

| УСТАНОВКА ДЛЯ МАГНИТНОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2212992C2 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1998 |

|

RU2146981C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

Изобретение относится к области обработки металлов резанием. Способ включает перемещение концевого инструмента строчками, вращение инструмента вокруг собственной оси и вращение инструмента вокруг двух дополнительных осей, размещенных под углом к оси инструмента, с пересечением всех осей в одной точке, совпадающей с центром обрабатываемой поверхности. Для повышения эффективности технологического процесса за счет снижения стоимости применяемого оборудования и технологической подготовки производства вторую из дополнительных осей размещают по биссектрисе угла между первой из дополнительных осей и собственной осью инструмента, при этом угловые скорости вращения инструмента относительно дополнительных осей выбирают в соответствии с приведенным отношением. 4 ил.

Способ обработки сферической поверхности детали, включающий перемещение концевого инструмента строчками, вращение инструмента вокруг собственной оси и вращение инструмента вокруг двух дополнительных осей, размещенных под углом к оси инструмента, с пересечением всех осей в одной точке, совпадающей с центром обрабатываемой поверхности, отличающийся тем, что вторую из дополнительных осей размещают по биссектрисе угла между первой из дополнительных осей и собственной осью инструмента, при этом угловые скорости вращения инструмента относительно дополнительных осей выбирают с постоянным отношением

к = ω1/ω2,

причем ω1<ω2 и к≅Sдоп/2π,

где ω1 и ω2 - угловые скорости вращения инструмента соответственно вокруг первой и второй дополнительных осей;

Sдоп - допустимое расстояние между соседними строчками, определяемое в зависимости от требуемой высоты микронеровностей от следов обработки.

| Фрезерная головка | 1979 |

|

SU812446A1 |

| Способ выбора тангенциальной пода-чи дЕТАли пРи фРЕзЕРОВАНии СфЕРичЕСКиХ пОВЕРХНОСТЕй | 1979 |

|

SU812447A1 |

| Способ обработки сложных поверхностей | 1986 |

|

SU1393548A1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090339C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2001-07-20—Публикация

1999-10-20—Подача