Изобретение относится к механической обработке материалов и может быть использовано при изготовлении деталей с криволинейными поверхностями на станках с ЧПУ.

Известен способ обработки криволинейных поверхностей (А.А. Спиридонов, В. Б. Федоров "Металлорежущие станки с программным управлением". - М.: "Машиностроение", 1972, с. 326, рис. 152), при котором инструменту и обрабатываемой детали сообщают сложное относительное движение, получаемое в результате сложения двух простых прямолинейных перемещений во взаимно перпендикулярных направлениях по координатным осям, с аппроксимацией криволинейных участков отрезками прямой линии.

Недостатком известного способа является большой объем расчетной информации, необходимой для разработки программ управления станком. Это вызвано тем, что обеспечение заданной точности внутри каждого участка требует, чтобы все точки аппроксимируемой кривой располагались от прямой, соединяющей конечные точки участка, в пределах заданного допуска. Поэтому при увеличении кривизны обрабатываемого контура для выполнения указанного требования количество участков на единицу длины траектории обработки резко возрастает и соответственно увеличивается объем рассчитываемой информации.

Наиболее близким к предлагаемому изобретению является способ обработки криволинейных поверхностей по а.с. СССР N 1292938, МПК B 23 C 3/16. В известном способе оси инструмента сообщают сложное движение от точки к точке по участкам аппроксимации дугами окружностей с усредненным радиусом кривизны соответствующего участка обрабатываемой поверхности. Составляющими сложного движения являются поступательные перемещения оси инструмента во взаимно перпендикулярных плоскостях, управляемые по программе на станке с ЧПУ. Аппроксимация траектории обработки кривыми линиями в виде дуг окружностей обеспечивает возможность деления на более протяженные участки, что снижает объем информации для управления обработкой.

Недостатком способа является низкая точность обработки, обусловленная тем, что в основе сложного движения по кривым траекториям, в том числе и по дугам, лежит суммирование простых прямолинейных перемещений с дискретным изменением направления в точках перелома ломаной линии. При переходе от вогнутых участков траектории к выпуклым по крайней мере одна из составляющих сложного движения меняет направление поступательного перемещения на противоположное направление.

При изменении направления движения инструмента изменяется направление равнодействующей сил резания, вследствие чего, и из-за люфтов и нежесткости "системы приспособление - инструмент - деталь" (СПИД) станка снижается точность обработки.

Изобретение направлено на повышение точности обработки криволинейных поверхностей.

Сущность изобретения заключается в том, что в способе обработки криволинейных поверхностей оси вращающегося инструмента, в результате сложения простых программно-управляемых перемещений, сообщают сложное движение от точки к точке по участкам аппроксимации кривыми линиями. Оси инструмента сообщают повороты вокруг двух осей, параллельных оси инструмента. В качестве составляющих сложного движения являются простые перемещения по окружностям, для чего оси инструмента (первой оси) сообщают круговой поворот относительно второй оси, совершающей круговой поворот относительно третьей оси, причем радиусы обоих поворотов постоянны и равны.

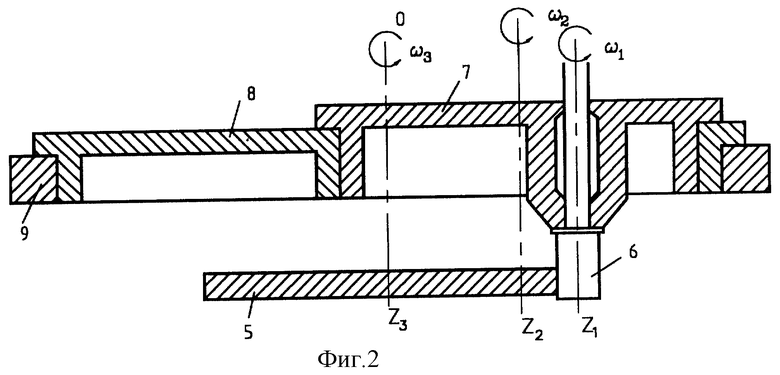

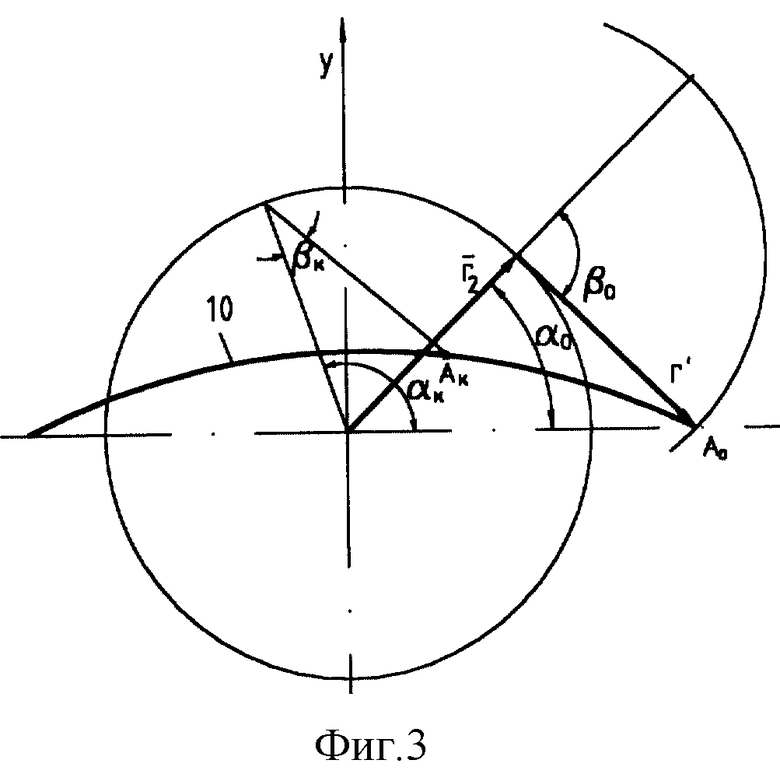

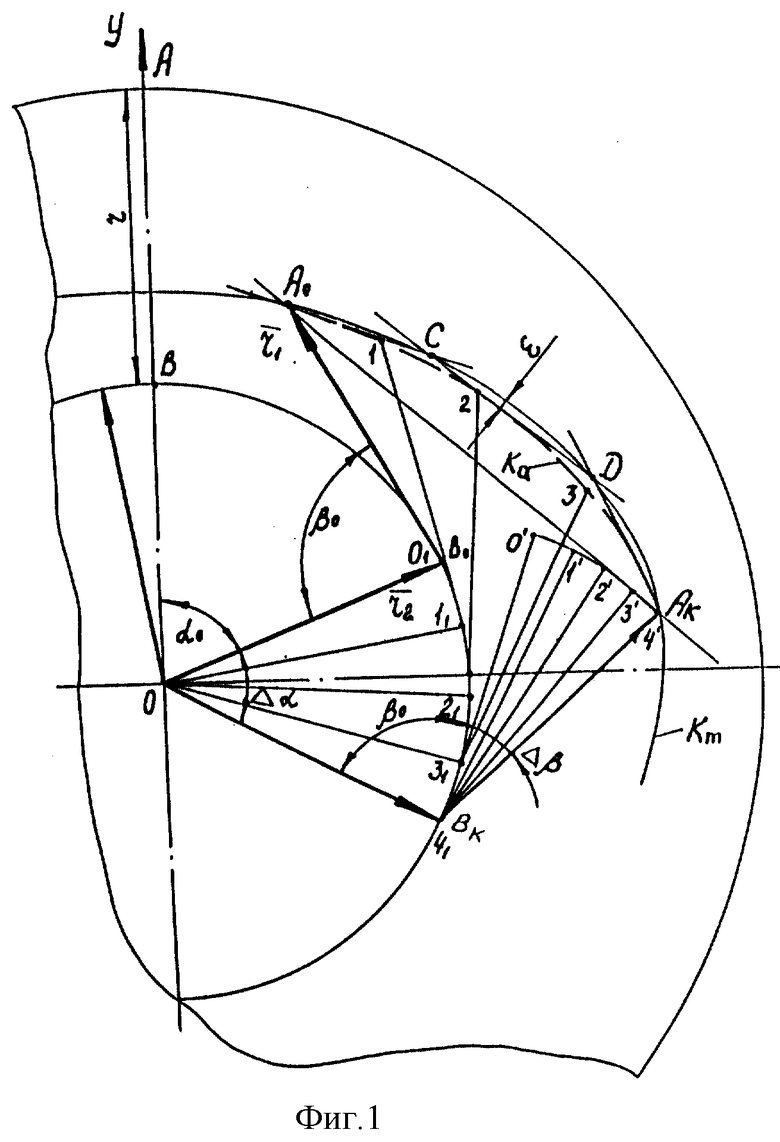

Сущность изобретения поясняется графическими материалами, где на фиг. 1. изображена схема аппроксимации; на фиг. 2 - схема устройства для воспроизведения заданной информации при обработке детали; на фиг 3. - схема траектории инструмента.

Реализация способа осуществляется следующим образом. Теоретический контур Km задают аппроксимирующим отрезком Ka по участкам, ограниченным опорными точками Ai, совпадающими с теоретическим контуром Km (на фиг. 1 показан один участок AoAk). Промежуточные точки участка 1, 2, 3, 4... определяются соответствующим положением конца радиуса-вектора r1 = BA, совпадающего с осью вращения инструмента, началом которого B является вторая ось O1, совпадающая с концом второго радиуса-вектора r2 = OB, проведенного из начала О, совпадающего с третьей осью вращения.

Переменными координатами системы являются угол поворота β радиуса-вектора r1 относительно радиуса-вектора r2, и угол поворота α, расположенный между радиусом-вектором r1 и осью y. На участке аппроксимации AoAk при равномерных скоростях w1 и w2 изменения угла поворота из начального положения с α0,β0 в конечное αкβк переменная точка A вектора r2 опишет траекторию аппроксимирующего контура Ka, являющуюся графиком линейной функции переменных α и β. α = kβ, где k = Δα/Δβ = w3/w2.

Таким образом, участок аппроксимации однозначно определен минимальным количеством вводимой информации, а именно четырьмя координатами конечных точек A0(α0β0) и Ak(αkβk), так как параметр k полностью определен этими же координатами: k = Δα/Δβ = αk-α0/βk-β0.

Модули радиусов-векторов r1, r2 выбирают равными |r| = |r| и постоянными, что обеспечивает задание любой точки в пределах окружности радиуса R = |r1|+|r|.

Для сравнения на фиг. 1 показана аппроксимация участка AoAk ломаной Ao, C, D, Ak методом хорд.

При равной допустимой погрешности аппроксимации участок AoAk методом хорд может быть задан не менее чем 3 участками (см. Ao, C, D, Ak на фиг. 1), так как любая кривая Ka внутри сегмента, образованного на участке дугой теоретического контура и хордой AoAk, располагается во всех соответствующих точках ближе к Km, чем прямая AoAk. В связи с этим при задании всего контура Km предлагаемым способом резко снижается количество участков (не менее чем в 3 раза в сравнении с методом хорд), что уменьшает объем вводимой информации.

Заданная предлагаемым способом информация может быть материально воспроизведена простым устройством. При обработке детали 5 (см. фиг. 2) фрезе 6 сообщают вращение относительно собственной оси Z1 и оси Z2 корпуса 7, размещенного в цилиндрических направляющих основного корпуса 8, в свою очередь вращающегося относительно оси Z3 в цилиндрических направляющих станины 9, с соблюдением требуемого соотношения угловых скоростей w3 и w2 на каждом участке. Это обеспечивает воспроизведение траектории, например профиля 10 крыла самолета (см. фиг. 3). Переход от системы координат с угловыми переменными α и β прямоугольной системе координат легко осуществляется с помощью следующих формул преобразования (см. фиг. 3):

x = r[sinα+sin(α+β)]

y = r[cosα+cos(α+β)]

Предлагаемый способ позволяет снизить объем вводимой информации при равенстве допустимой погрешности аппроксимации и повысить точность обработки деталей с криволинейными поверхностями на станках с ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 1999 |

|

RU2170649C2 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ДЕТАЛЯХ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2000 |

|

RU2180877C2 |

| КЛЮЧ ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1997 |

|

RU2128110C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 1998 |

|

RU2146985C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ИЗОЛЯЦИИ С КАБЕЛЯ | 2000 |

|

RU2179357C1 |

| УСТАНОВКА ДЛЯ МАНИПУЛИРОВАНИЯ ЧАСТЯМИ ОБЪЕКТА ПРИ ИХ ВЗАИМНОЙ СТЫКОВКЕ | 1998 |

|

RU2158700C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2185285C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ НЕСИММЕТРИЧНОГО СЕЧЕНИЯ | 1998 |

|

RU2148456C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

| СРЕДА ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1998 |

|

RU2133298C1 |

Изобретение относится к механической обработке материалов, изготовлению деталей на станках с ЧПУ. Согласно способу оси вращающегося инструмента сообщают сложное движение от точки к точке по участкам аппроксимации кривыми линиями, получаемыми в результате сложения простых программно-управляемых перемещений. Оси инструмента сообщают дополнительные повороты вокруг двух осей, параллельных оси инструмента. Оси инструмента сообщают круговой поворот относительно второй оси, совершающей круговой поворот относительно третьей оси. Радиусы обоих кругов поворота постоянны и равны. Способ позволяет снизить объем вводимой информации при равенстве допустимой погрешности аппроксимации и повысить точность обработки деталей с криволинейными поверхностями. 3 ил.

Способ обработки деталей с криволинейными поверхностями, при котором оси вращающегося инструмента в результате сложения простых программно-управляемых перемещений сообщают сложное движение от точки к точке по участкам аппроксимации кривыми линиями, отличающийся тем, что простые программно-управляемые движения выполнены в виде поворотов вокруг двух дополнительных осей, параллельных оси инструмента, при этом оси инструмента сообщают круговой поворот относительно первой из дополнительных осей, которой сообщают круговой поворот относительно второй из дополнительных осей, а радиусы обоих кругов поворота задают постоянными и равными.

| Способ обработки криволинейных поверхностей | 1985 |

|

SU1292938A1 |

| Способ задания информации в системах программного управления (пу) металлорежущими станками | 1966 |

|

SU217894A1 |

| УСТРОЙСТВО для ПОСТРОЕНИЯ (ОБРАБОТКИ) ЭЛЛИПСОВ | 0 |

|

SU252615A1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2023547C1 |

| Аппарат для выращивания микроорганизмов | 1976 |

|

SU567747A2 |

| US 3179012, 20.04.1965 | |||

| СПИРИДОНОВ А.А | |||

| и др | |||

| Металлорежущие станки с программным управлением | |||

| - М.: Машиностроение, 1972, с.326, рис.152. | |||

Авторы

Даты

2001-06-27—Публикация

1999-10-20—Подача