Изобретение относится к сварке в защитных газах, преимущественно неплавящимся электродом, и может быть использовано в различных отраслях машиностроения.

Необходимость в принудительном охлаждении металла шва и зоны термического влияния сварного соединения возникает при сварке материалов, обладающих повышенной чувствительностью к высокотемпературному нагреву, например, высокохромистых сталей ферритного класса и прецизионных сплавов системы железо - хром - алюминий, имеющих однофазную структуру, а также материалов, чьи свойства обуславливаются степенью дисперсности выделяющихся фаз, которая, в свою очередь, зависит от скорости охлаждения кристаллизующегося металла. К таким материалам относятся коррозионно-стойкие стали с повышенным содержанием бора и дисперсионно-твердеющие алюминиевые сплавы.

Известен способ принудительного формирования границы кристаллизации сварочной ванны (а.с. СССР 1690994, МКИ В 23 К 9/16, опубл. БИ 42, 1991), при котором на поверхности сварки позади сварочной ванны формируют теплоотвод криволинейной формы, отводят тепло от сварочной ванны посредством подачи через него струи охлаждающей жидкости и принудительно формируют границу кристаллизации, направленной вдоль оси шва. При этом центр радиуса кривизны ближайшей к сварочной ванне границы теплоотвода располагают в направлении сварки, а ширину теплоотвода принимают равной ширине сварочной ванны. Способ позволяет повысить качество сварки путем исключения образования трещин по границе осевой кристаллизации, однако расположение теплоотвода позади сварочной ванны не обеспечивает охлаждение зоны термического влияния на участках, непосредственно прилегающих к боковым сторонам ванны. Это приводит к тому, что ширина шва и зоны термического влияния остается значительной, что недопустимо при сварке материалов с повышенной чувствительностью к термическому циклу сварки. Отсутствие принудительного охлаждения зоны термического влияния увеличивает время пребывания металла под воздействием высоких температур, вследствие чего успевают пройти необратимые металлургические процессы, например, перегрев в случае сварки высокохромистых ферритных сталей и сплавов системы железо - хром - алюминий, приводящие к образованию неблагоприятных структур и снижению свойств соединений. Кроме того, подача в зону сварки охлаждающей жидкости ухудшает качество газовой защиты сварочной ванны и прилегающих областей нагретого металла. Реализация данного способа требует изготовления для каждого из возможных режимов сварки теплоотводов сложной формы, так как размеры последних определяются шириной сварочной ванны и, следовательно, зависят от параметров режима.

Формирование теплоотвода непосредственно на поверхности сварки существенно повышает требования к точности сборки свариваемых кромок и трудоемкость технологии в целом.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ сварки неплавящимся электродом в инертных газах изделий из порошковых алюминиевых сплавов (патент США 5296676, МКИ В 23 К 9/167; В 23 К 9/23, опубл. 22.03.94), обладающий следующими особенностями:

- сварной шов и прилегающие к нему участки основного металла защищаются потоком газа (смеси газов), обеспечивающего горение дуги, а также способствующего увеличению скорости охлаждения металла;

- второй поток газа направляется снизу, обеспечивая защиту и интенсивное охлаждение обратной стороны шва;

- третий поток газа (так называемый “задний” поток) направляется на сварной шов таким образом, чтобы обеспечивалось охлаждение уже закристаллизовавшегося металла в зоне, не охлаждаемой первыми двумя потоками газа.

Достоинством этого способа в сравнении с вышеописанным является охлаждение сварочной ванны и закристаллизовавшегося металла сварного шва потоками газа, преимущественно инертного, что повышает качество защиты нагретого металла. Применение данного способа не требует изготовления специальных теплоотводов; для подачи защитного газа могут использоваться горелки и газовые сопла различных типов, что снижает трудоемкость реализации способа. Система газоподводящих сопел может не находиться в физическом контакте со свариваемым металлом, что снижает требования к точности сборки кромок, а следовательно, и трудоемкость технологии в целом. Однако и данный способ не лишен тех же недостатков, а именно третий поток газа направляется лишь на закристаллизовавшийся металл сварного шва позади сварочной ванны, не обеспечивая охлаждение зоны термического влияния на участках, непосредственно прилегающих к боковым сторонам ванны. Это приводит к тому, что ширина шва и зоны термического влияния также остается значительной, и протекают металлургические процессы, приводящие к образованию неблагоприятных структур и снижению свойств соединений. При этом обеспечение охлаждения этой зоны за счет обдува ее вторым, направленным с обратной стороны шва, потоком газа не представляется возможным, так как при увеличении скорости потока происходит выдувание расплавленного металла сварочной ванны, приводящее к нарушению формирования сварного шва.

Задачей изобретения является повышение качества сварки, механических и эксплуатационных свойств сварных соединений высокохромистых ферритных сталей, коррозионно-стойких сталей с повышенным содержанием бора, сплавов системы железо - хром - алюминий, а также дисперсионно-твердеющих алюминиевых сплавов.

Техническим результатом настоящего изобретения является уменьшение ширины шва и прилегающей зоны термического влияния и получение в них более благоприятных структур металла.

Это достигается тем, что в способе сварки в защитных газах с принудительным охлаждением шва и зоны термического влияния, включающем подачу защитного газа в зону горения дуги, защиту потоком газа обратной стороны сварного шва и охлаждение потоком газа кристаллизующегося металла, закристаллизовавшегося металла шва и основного металла в зоне термического влияния, поток газа, охлаждающий кристаллизующийся металл, закристаллизовавшийся металл шва и основной металл в зоне термического влияния, направлен по отношению к потоку, защищающему обратную сторону шва, внешне коаксиально.

Расположение потока газа, охлаждающего кристаллизующийся металл, закристаллизовавшийся металл шва и основной металл в зоне термического влияния, по отношению к потоку, защищающему обратную сторону шва, внешне коаксиально обеспечивает обдув газом не только кристаллизующего металла и закристаллизовавшегося металла шва, но и основного металла в зоне термического влияния на участках, непосредственно прилегающих к боковым сторонам сварочной ванны, что способствует их интенсивному охлаждению. Обеспечение интенсивного охлаждения указанных областей повышает жесткость термического цикла сварки и увеличивает пространственную концентрацию вводимой в свариваемый металл тепловой энергии, что способствует уменьшению ширины шва и зоны термического влияния. Кроме того, принудительное охлаждение зоны термического влияния сокращает время пребывания металла под воздействием высоких температур, что препятствует протеканию металлургических процессов, приводящих к образованию неблагоприятных структур металла. Уменьшение ширины сварных швов и прилегающей зоны термического влияния в совокупности с получением в них более благоприятных структур металла, характеризующихся меньшими степенью перегрева и размерами зерна при сварке высокохромистых ферритных сталей и сплавов системы железо - хром - алюминий, либо более высокой степенью дисперсности выделяющихся фаз при сварке коррозионно-стойких сталей с повышенным содержанием бора и дисперсионно-твердеющих алюминиевых сплавов, способствует повышению качества сварки, механических и эксплуатационных свойств сварных соединений.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию “новизны” по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию “изобретательский уровень”.

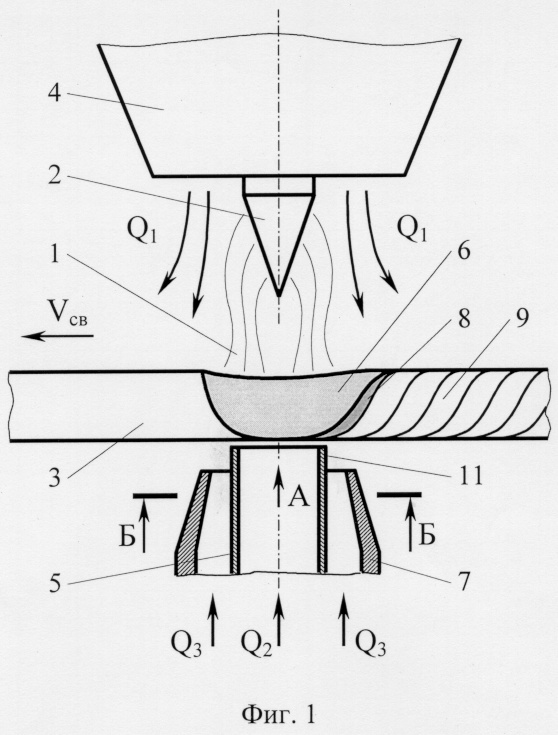

На фиг.1 показана схема реализации способа сварки в защитных газах с принудительным охлаждением шва и зоны термического влияния;

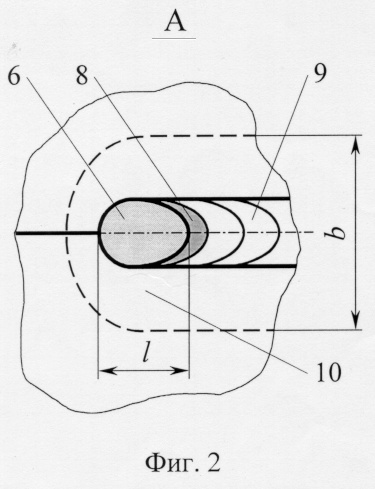

на фиг.2 - вид снизу (вид А на фиг.1) на сварочную ванну, кристаллизующийся металл, закристаллизовавшийся металл сварного шва и прилегающую зону термического влияния;

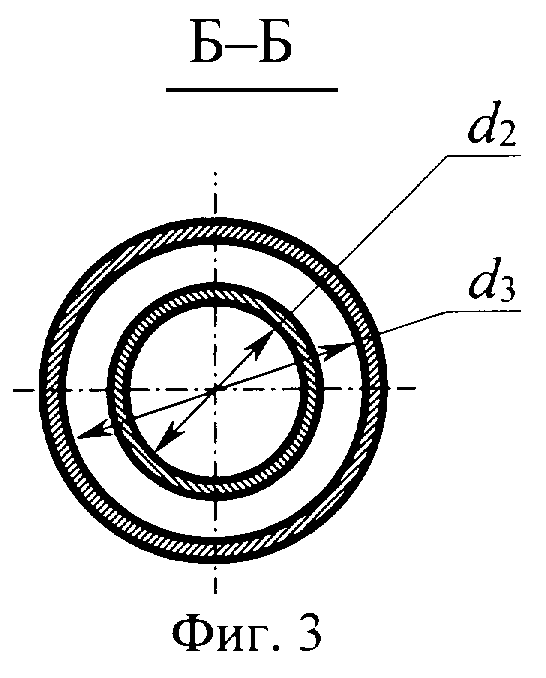

на фиг.3 - сечение (Б-Б на фиг.1) системы коаксиальных сопел для подачи защитного и охлаждающего газов.

Способ осуществляется следующим образом. Сварочная дуга 1 (фиг.1) горит между электродом 2 и свариваемым изделием 3 и защищается от атмосферы потоком газа Q1, подаваемым в зону сварки через сварочную горелку 4. Сварку можно выполнять как неплавящимся (вольфрамовым), так и плавящимся электродом. В качестве защитного газа могут использоваться аргон, гелий или их смеси. Защита обратной стороны сварного шва осуществляется потоком газа Q2, подаваемым через внутреннее сопло 5. Расход газа подбирается таким образом, чтобы обеспечивались малая скорость и ламинарный характер истечения потока Q2, что предохраняет расплавленный металл сварочной ванны 6 от выдувания и обеспечивает тем самым бездефектное формирование сварного шва. Одновременно с обратной стороны шва коаксиально потоку Q2 через внешнее сопло 7 направляется высокоскоростной поток газа Q3 таким образом, чтобы обеспечивался обдув газом кристаллизующегося металла 8, закристаллизовавшегося металла сварного шва 9 и основного металла в зоне термического влияния 10 сварного соединения на участках, непосредственно прилегающих к боковым сторонам сварочной ванны 6 (фиг.2). При этом поток Q2 направляется на обратную сторону сварочной ванны 6 и его диаметр d2 (фиг.3) не должен превышать ее длины l, что обусловлено необходимостью обеспечения беспрепятственного охлаждения кристаллизующегося металла 8, закристаллизовавшегося металла сварного шва 9 и основного металла в зоне термического влияния 10 сварного соединения на участках, непосредственно прилегающих к боковым сторонам сварочной ванны 6, потоком газа Q3, так как поток Q2 не может обеспечить требуемую интенсивность охлаждения этих областей в силу малой скорости и ламинарного характера истечения. В качестве защитного газа, подаваемого через внутреннее сопло 5 (поток Q2), наиболее целесообразно использовать аргон, так как он не вступает во взаимодействие с расплавленным металлом, повышает поверхностное натяжение последнего, что снижает вероятность образования прожогов, и обладает умеренной стоимостью. Возможно также использование гелия или аргоногелиевых смесей. В качестве охлаждающего газа, подаваемого через коаксиально расположенное внешнее сопло 7 (поток Q3), могут использоваться гелий, аргон, двуокись углерода или любые смеси двух или больше из указанных газов. Наиболее целесообразно применение в качестве охлаждающего газа гелия вследствие его высокой теплопроводности. Расход охлаждающего газа подбирается таким образом, чтобы обеспечивался максимально интенсивный обдув газом кристаллизующегося металла 8, закристаллизовавшегося металла сварного шва 9 и основного металла в зоне термического влияния 10 сварного соединения. При этом выступающая часть 11 внутреннего сопла 5 должна располагаться максимально близко к поверхности свариваемого изделия 3, защищая сварочную ванну 6 от выдувания потоком Q3, и может находиться в физическом контакте со свариваемым изделием 3, обеспечивая дополнительное охлаждение за счет теплопроводности. Диаметр d3 потока Q3 не должен превышать ширины b зоны термического влияния 10 сварного соединения, так как при этом увеличивается расход охлаждающего газа. Следует отметить, что предлагаемый способ наиболее эффективен при сварке тонколистовых материалов.

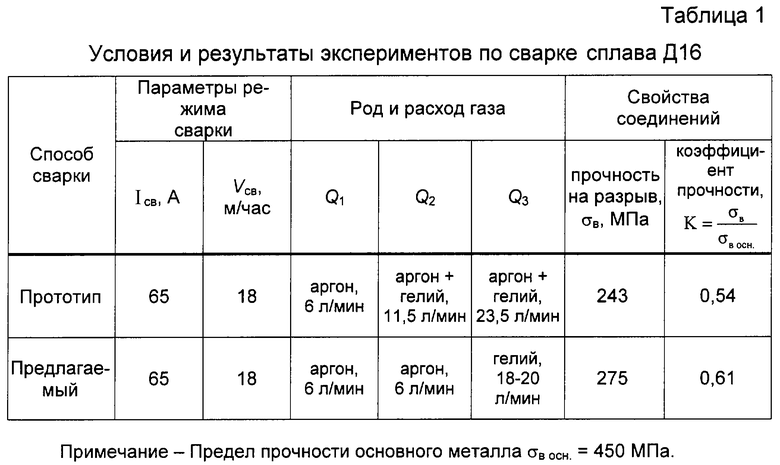

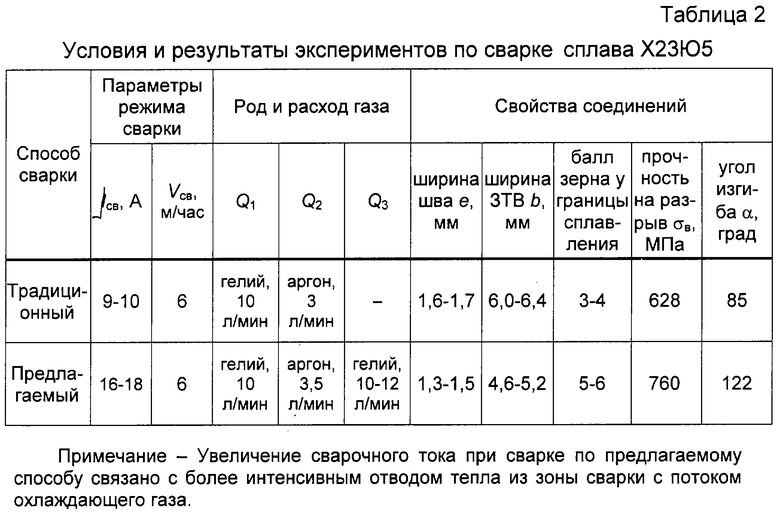

Пример 1. Выполняли сварку неплавящимся электродом в инертном газе образцов из сплава Д16 толщиной 0,8 мм способом, описанным в патенте США № 5296676 (прототип), и предлагаемым способом. Выбор данного сплава объясняется тем, что сплавы, используемые в патенте-прототипе, производятся в США и в России недоступны. Однако все указанные материалы относятся к дисперсионно-твердеющим алюминиевым сплавам, поэтому их сопоставление представляется вполне уместным. Условия и результаты экспериментов приведены в таблице 1.

Как видно из таблицы, предел прочности на разрыв σв сварных соединений, выполненных по предлагаемому способу, выше, чем у соединений, выполненных способом-прототипом: 275 МПа против 243 МПа (коэффициент прочности 0,61 и 0,54 соответственно), что свидетельствует о получении в шве и зоне термического влияния соединений более благоприятных структур металла, характеризующихся высокой степенью дисперсности упрочняющих фаз.

Помимо сварки дисперсионно-твердеющих алюминиевых сплавов предлагаемый способ может применяться также для сварки высокохромистых ферритных сталей, коррозионно-стойких сталей с повышенным содержанием бора, сплавов системы железо - хром - алюминий и др. материалов, требующих повышенной жесткости термического цикла сварки.

Пример 2. Выполняли сварку неплавящимся электродом в инертном газе образцов из прецизионного сплава хромаль Х23Ю5 системы железо - хром - алюминий толщиной 0,8 мм традиционным, включающим сварку неплавящимся электродом в инертном газе и газовую защиту обратной стороны шва, и предлагаемым способами. Условия и результаты экспериментов приведены в таблице 2.

Данные таблицы свидетельствуют о том, что предлагаемый способ позволяет за счет более интенсивного охлаждения обеспечивать формирование более узких швов с меньшей зоной термического влияния и более благоприятной структурой. Так, ширина шва при сварке по предлагаемому способу составляет 1,3-1,5 мм против 1,6-1,7 мм при сварке традиционным способом, ширина зоны термического влияния - 4,6-5,2 мм против 6,0-6,4 мм, балл зерна у границы сплавления - 5-6 против 3-4 соответственно. Уровень механических свойств сварных соединений при сварке по предлагаемому способу также выше: прочность на разрыв σв составляет 760 МПа против 628 МПа, угол изгиба - 122° против 85°, что позволяет говорить о более высоком качестве сварки в целом.

Вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно в области сварки;

- для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств;

- средство, воплощающее заявляемое изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ сварки плавлением | 1979 |

|

SU859074A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2254214C1 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

| Способ сварки плавлением многослойных заготовок | 1985 |

|

SU1289007A1 |

| Устройство для сварки | 1981 |

|

SU1000204A1 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2376345C2 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1984 |

|

SU1201083A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Сварочное устройство | 1990 |

|

SU1738535A1 |

Изобретение относится к области дуговой сварки в защитных газах. Сварной шов и прилегающие к нему участки основного металла защищаются потоком газа, обеспечивающего горение дуги. Снизу направляется второй поток газа, обеспечивающий защиту обратной стороны шва. Снизу на кристаллизующийся металл, закристаллизовавшийся металл шва и металл в зоне термического влияния направляется и третий поток газа, направленный по отношению к потоку, защищающему обратную сторону шва, внешне коаксиально и служащий для охлаждения. Это позволяет уменьшить ширину шва, прилегающую зону термического влияния и получить в этих зонах более благоприятную структуру металла. 3 ил., 2 табл.

Способ сварки в защитных газах с принудительным охлаждением шва и зоны термического влияния, включающий подачу защитного газа в зону горения дуги, защиту потоком газа обратной стороны сварного шва и охлаждение потоком газа кристаллизующегося металла, закристаллизовавшегося металла шва и основного металла в зоне термического влияния, отличающийся тем, что поток газа, охлаждающий кристаллизующийся металл, закристаллизовавшийся металл шва и основной металл в зоне термического влияния, направлен к потоку, защищающему обратную сторону шва, внешне коаксиально.

| US 5296676, 22.03.1994 | |||

| Способ дуговой сварки с принудительным охлаждением | 1989 |

|

SU1764884A1 |

| Способ дуговой сварки с принудительным охлаждением и устройство для его осуществления | 1989 |

|

SU1742002A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 0 |

|

SU327019A1 |

| Устройство для принудительного охлаждения | 1990 |

|

SU1796376A1 |

| 1971 |

|

SU414066A1 | |

| Способ сварки харопрочных хромникелевых сталей и сплавов | 1975 |

|

SU604642A2 |

| US 5296675, 22.03.1994. | |||

Авторы

Даты

2004-07-20—Публикация

2002-11-04—Подача